海上平台注水增压泵高速振动原因分析及减振改造

2019-03-30陈铂川

陈铂川,徐 林

(中海石油(中国)有限公司秦皇岛32-6作业公司 天津300453)

0 引 言

海上油气生产平台工艺流程复杂,设备繁多,都布局在平台甲板上。受限于海上特殊环境,一般针对海上平台泵类设备振动高的故障,主要采用以下3种方法进行处理:对中调整;基座甲板加强;设备大修检查。第1种方法简单方便,但往往不能够解决根本性问题;第2和第3种方法,耗费成本费用较多,施工过程复杂。鉴于这种情况,考虑将设备与甲板由基座硬连接改为软连接,借此缓冲振动,以到达减轻注水增压泵高速振动的目的。

1 机组概况

4#注水增压泵是海上油气生产平台的关键设备,一般为电压等级380V低压电机驱动的单级离心泵,刚性底座,18mm钢甲板承载,作用是为地层高压注水泵(出口压力10MPa)提供低压水(出口压力1.8MPa),全天候24h运行,以保证海上油气生产平台注水流程的稳定。该机组主要技术参数如下。

①泵型号规格:KCC150X100-450(四川日机CM1B-085-E070-BOVGF机械密封;无锡创明TD6-470-75x140/60x100x200联轴器);扬程184m;额定流量300m3/h;入口压力40kPaG;操作压力1800kPaG;设计压力5000kPaG;轴中心高425mm。

②电机型号规格:YX3355L1-2H/2975rpm/280kW/380V/50-HZIP56,F级(佳木斯船用电机;带空间加热器,滚动轴承)。

2 故障现象及检测结果

自2014年安装投用以来,经现场监测,其电机、离心泵的振动速度一直处于较高的状态(机组振动速度大于10mm/s),同时检测到整个机组撬块振动速度也偏高。整个机组撬块的高速振动,导致电机和离心泵的轴承磨损加剧,平均半年时间就必须分别更换电机驱动端与非驱动端轴承(其轴承型号:驱动端为滚动轴承NU317C3NSK,非驱动端为滚动轴承6317-2ZGB/T 276)。如此既增加了现场备件成本,还需耗费大量的维修工时,同时影响油气生产流程的稳定运行。

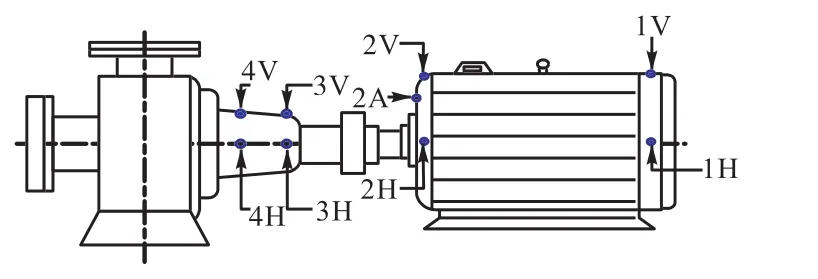

振动值检测位置示意图如图1,检测结果如表1。

图1 离心泵机组振动值监测位置示意图Fig.1 Schematic diagram of vibration monitoring position of centrifugal pump unit

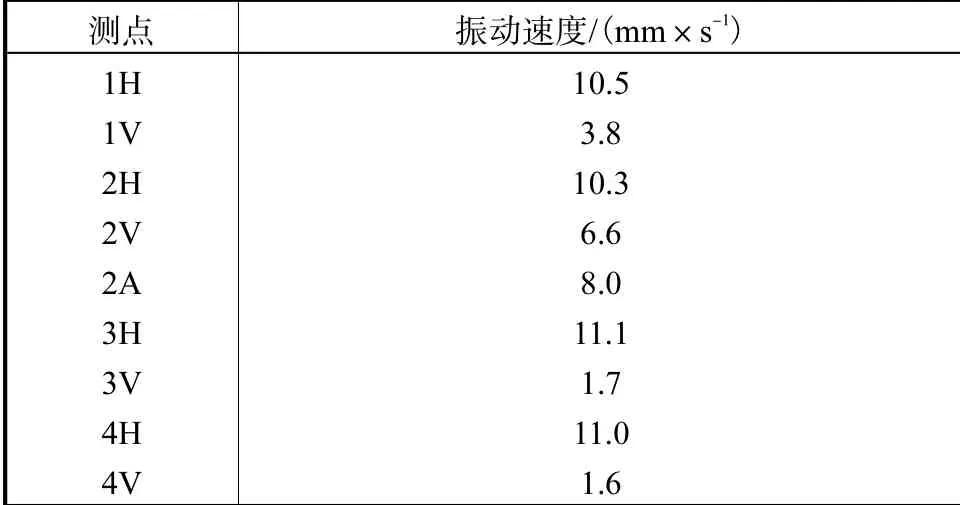

表1 离心泵机组振动检测值Tab.1 Vibration detection value of centrifugal pump unit

此离心泵轴中心高300mm,运行功率280kW,挠性联轴节,其振动值最大达到11.1mm/s,依据ISO 10816—3《振动监测的评估标准》,4#注水增压泵振动值偏高,为不合格。

读取4#注水增压泵的振动频谱如图2所示。

总体可以看出,机组速度总值较高,水平方向振动明显,频谱中以工频为主,时域近似正弦波形。由此判断机组对中不良,导致高振动。

3 原因分析及改造效果

3.1 原因分析

造成离心泵对中不良的原因一般是安装误差、管道应变影响(由于流程不稳导致管线应力变形)、基础不牢产生共振等。为了排除对中不良的影响,海上油气生产平台现场通常采用以下几种方法:调整泵和电机的对中值,减小装配误差;调节介质流量使泵在性能曲线上的最佳工作范围;减弱承载甲板振动对机组运行的影响。

图2 离心泵机组振动频谱Fig.2 Vibration spectrum of centrifugal pump unit

3.2 解决办法

3.2.1 对中校准

使用SKF TKSA 40型号激光对中仪对4#注水增压泵进行对中校准,校准后泵与电机的对中值如下:联轴器形式为膜片式,径向偏差0.03mm,端面偏差0.01mm,符合海上平台离心泵对中要求。

3.2.2 工况调整

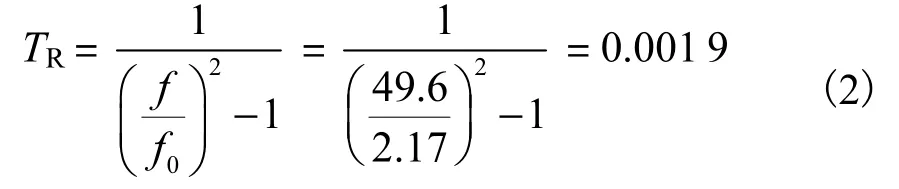

对于4#注水增压泵的工况进行调整,生产现场通过工艺流程调节,使泵进口压力为50kPa,同时清洁进口过滤器,使过滤器前后压差基本为0kPa,有效防止泵气蚀;另外,全开泵的出口阀门,使出口压力稳定在1800~1840kPa,出口流量为290~300m/h,参考KCC150X100-450型号离心泵性能曲线(图3),可以得出4#注水站增压泵基本处于高效率运行工况,运行状态良好。

3.2.3 机组减振

针对承载甲板振动对泵的影响,考虑选用合适的弹簧减振器来支撑机组撬块底座,理论预计整个机组的振动速度降幅达95%,结合该目标对弹簧减振器进行优选,并运用现有机组参数进行验证,振动降幅可达95%以上,即弹簧减振器符合现场要求。根据弹簧减振器选型规范,设备总质量大于1t,应选6个以上的弹簧减振器,同时考虑到改造成本,故首先考虑加装6个弹簧减振器,并选择双弹簧型式,以增加设备稳定性。

4#注水增压泵转速:2975r/min,机组运行质量3300kg,考虑1.3倍设备扰力体系计算总质量为

3300kg×1.3=4329kg。1台设备选用6只弹簧减振器:4329/6=721.5kg/只(即单只载荷),由此选用低频阻尼弹簧钢减振器JA-2-700(弹簧刚度为145N/mm,弹簧质量为0.78kg)。

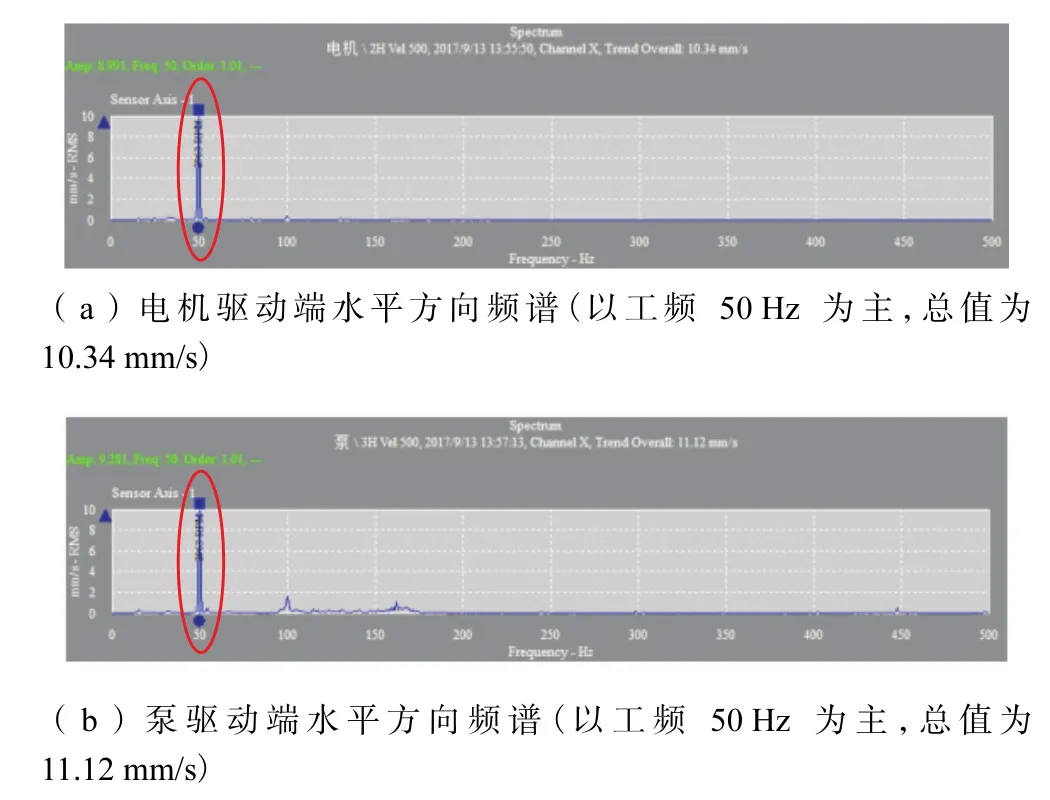

设备干扰频率f=2980/60=49.6Hz

减振器固有频率f0:

图3 工况调整后离心泵性能曲线Fig.3 Performance curve of centrifugal pump after adjustment of working condition

式中,k为弹簧刚度,m为弹簧质量。

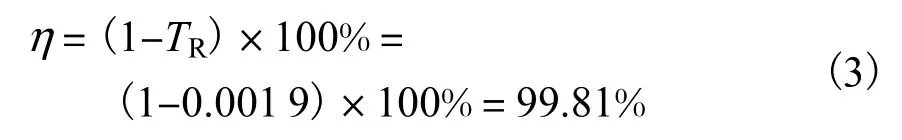

隔振效率TR:

减振效率:

所以,选用的JA-2-700减振器,减振效果可达95%以上,符合现场减振要求。

现场通过施工改造,在泵撬底部安装6 个JA-2-700型低频阻尼双弹簧减振器,如图4。

图4 弹簧减振器安装示意图Fig.4 Schematic diagram of spring shock absorber installation

3.3 改造效果

改造后的4#注水增压泵由原先的刚性连接底座变为弹性连接,投入运行后,整个泵撬机组的振动值明显降低,改造前后在相同工况条件下,对泵橇做了数据采集,通过对比几个典型测量点的振动数据,如表2所示。

表2 改造前后机组振动速度Tab.2 Vibration Speed of Unit before and after Revamping

改造前的测试数据水平方向振动普遍偏高,垂直方向偏高,改造后振动速度整体下降,基本达到预计的降幅50%水平,尤其是原振动峰值较高的点位,降幅达到80%以上,而且改造后各点位振动值整体比较平均,处于一个较低水平,运行状态良好。

3.4 获得效益

通过此次改造,彻底解决了4#注水增压泵振动速度高的问题,机组改造完成后已连续运行超过3000h,运行振动速度值依旧维持在较低水平,最大不超过4mm/s。排除了机组因为高振动故障停机给平台注水流程造成的影响,同时节约了更换轴承等备件费用及现场检修耗费的人工时,改造成果显著。

4 结 论

通过振动检测,对频谱图进行分析,为确定注水增压泵高振动的原因提供了分析方向和理论依据。为避免泵撬和甲板产生共振,应针对设备自身结构特点,根据方便、实效的原则确定改造方案。在海上油气生产平台,由甲板承载的动设备、底座采用弹性连接比刚性连接能达到更好的减振效果。