无填料振冲法加固吹填粉土地基现场试验研究

2019-03-28邓雷飞韩冉冉

邓雷飞,韩冉冉

(交通运输部天津水运工程科学研究所 港口水工建筑技术国家工程实验室 水工构造物检测、诊断与加固技术交通行业重点实验室,天津 300456)

20世纪30年代,德国STUERMAN首次利用振冲法完成了柏林的一幢建筑物粗砂地基的加固处理,并取得了良好的效果[1]。其后的30 a,振冲法在美洲、欧洲、亚洲及非洲得到了广泛的应用及改进。我国最早由南京水利科学研究院引入,并将其应用于南京船厂船体车间工程的地基加固。由于振冲法具有施工简单、工期短、工艺简便、处理效果显著等特点[2-3],在我国地基处理工程中得到了广泛的应用,尤其是近20 a来,填海造陆工程快速发展,使得该方法得到了进一步的发展和优化。

通常振冲法分为有填料和无填料两种方法,其中无填料振冲法主要应用于砂土地基加固,从国内外文献看无填料振冲法对砂土中的细粒含量较为敏感,如Mitchell在文献[4]中给出了适于振冲法加固地基的颗粒级配范围,该文将颗粒级配范围从左到右分为3个区,A区相对颗粒较粗易导致振冲器损坏,B区加固效果最好,C区颗粒较细加固难度较大。Massarsch[5]结合静力触探结果,研究了土体的振冲加密性,并得到了适于振冲加固的土类范围。文献[6]对无填料振冲法的适用范围进行了总结,指出无填料振冲法适用于细粒(小于0.074 mm)含量不大于10%的中、粗砂地基。周健[7]等总结了无填料振冲加固粉细砂地基失败的原因,指出传统振冲工艺产生的流态区,粉细砂的初始密实状态和黏粒含量均对加固效果有影响。此外,文献[8-10]提供了无填料振冲法加固粉细砂地基的成功案例。从上述研究成果可以看出,采用无填料振冲法加固粉细砂时,其细粒含量的控制百分比还未有统一认识,决定加固效果的关键因素尚不明确。

为了研究无填料振冲法加固细粒土的适用性,尤其是无填料振冲对处理粒径小于0.074 mm的颗粒含量超过10%的粉细砂、粉砂及粉土地基的可行性,本文将结合潍坊港中港区南岸吹填粉土地基处理工程,通过实测振冲过程中孔隙水压力变化及加固前后的沉降变化,并结合标准贯入试验和平板载荷试验分析无填料振冲对吹填粉土地基的处理效果。

1 工程概况

本项目位于潍坊港中港区港池南岸拟建码头堆场区,工程场地系抽取海底粉土吹填而成,地形平坦。根据勘察资料(表1),其场区地层自上而下分为3层:吹填粉土(Q4ml)、粉土(Q4m)、粉质粘土(Q4m)。其中,吹填粉土厚7.00~9.50 m,平均厚度7.50 m,浅黄-浅灰色,松散-稍密,稍湿-饱和,标惯击数N=5.7击。粉土厚度5.50~8.00 m,平均7.38 m,浅灰色,中密-密实,饱和,标惯击数N=19.7击。粉质粘土,厚度3.10~4.50 m,平均厚度3.80 m,灰色-浅灰色,可塑,标惯击数N=8.6击。其中吹填粉土层为主要的振冲加固土层,其粒径小于0.074 mm的颗粒含量高达75%,颗粒级配范围位于文献[4]中所指的C区右侧区域,说明本工程土体颗粒更细,加固难度更大。

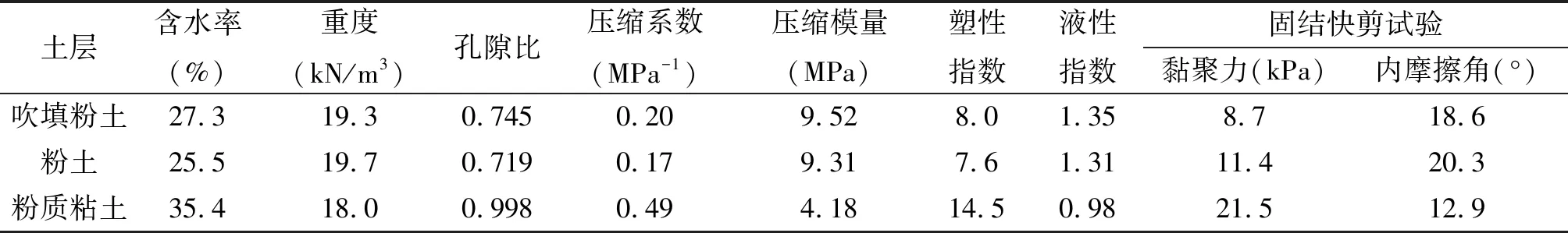

表1 土层物理力学性质指标Tab.1 Physical and mechanical properties of soil layers

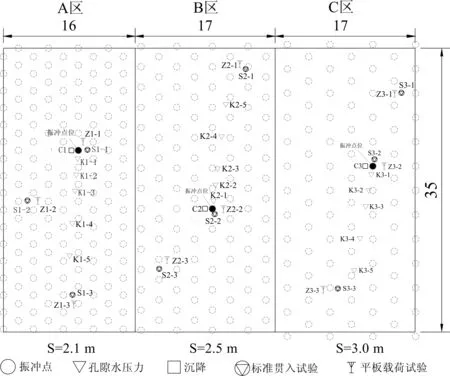

图1 加固区振冲点及测点平面布置图Fig.1 Layout of the vibroflotation reinforcing and measuring point of the reinforcement area

2 现场试验方案

试验场地为50 m×35 m的长方形区域,根据设计振冲点位距离不同分为A、B、C三个加固试验区,A、B、C区振冲点位间距分别为2.1 m、2.5 m和3.0 m,按梅花形布置,振冲点位布置详见图1。振冲器[11]型号ZCQ-75,功率为75 kW,振动频率1 460 rpm,振幅6.0 mm,额定电流150.0 A,外形尺寸φ351 mm ×3 010 mm。

2.1 施工工艺

(1)加固前面层处理。由于吹填粉土地基,含水量高,压缩性大,面层承载力难以支撑振冲器起吊设备,需采用水路挖土机、推土机进行表层扰动、碾压排水,使表层形成厚约1.0 m的硬壳层。

(2)无填料振冲施工。根据施工前放样振冲点位安排施工机械就位,然后开始进行试振冲试验。本项目采用3次成孔成形法,第1次匀速下沉至地面以下9.0 m,留振20 s,匀速上拔至孔口留振20 s;第2次匀速下沉至地面以下8.5 m,留振20 s,匀速上拔,每间隔0.5 m留振8~10 s直至地面;第3次匀速下沉至地面以下8.0 m处,留振20 s,匀速上拔,每间隔1.0 m留振8~10 s直至地面,振冲结束,移至下一组孔位。振冲结束前检查施工孔位,如有孔洞,需回填现场的吹填土并重新振密实。

2.2 现场测试

(1)孔隙水压力。为了研究无填料振冲加固吹填粉土地基的孔隙水变化及粉土液化情况,选择有代表性的振冲点对振冲过程中孔隙水压力进行实时监测。为便于比较分析,可分别在振冲点间距2.1 m、2.5 m及3.0 m振冲点附近分别埋设1组孔隙水压力计,如图1所示。埋设时以图示振冲点位中心为圆心,沿着半径方向向外每间隔一定距离埋设1只孔压传感器,以便分析孔隙水压力在振冲过程中的变化情况。

(2)土体沉降。土体沉降是地基处理的一个重要指标,通常情况下地基在经过加固处理(无外加物)后,均会产生不同程度沉降,使得土体孔隙比减小,压缩模量增大及承载力提高。为了了解无填料振冲加固吹填粉土的地基沉降变形规律,选择3个振冲点进行跟踪监测,分别对应前文所述的3个振冲点间距,如图1所示。

(3)加固效果。振冲加固完成后,须对地基处理效果进行检验,检验的方法一般采用静力触探、标准贯入试验及平板载荷试验中的一种或多种组合的方式,本项目在具体实施中采用标准贯入试验和平板载荷试验两种方法对无填料振冲加固后的吹填粉土地基进行了检测,检测点布置详见图1。

3 检测结果与分析

3.1 孔隙水压力分析

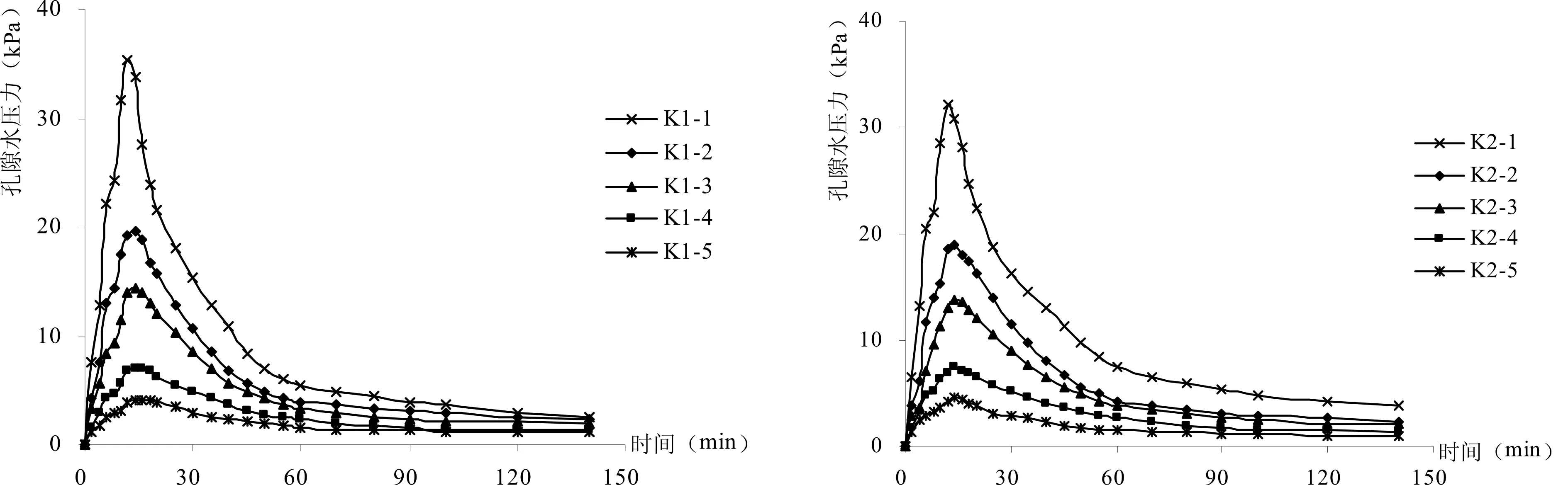

振冲加固吹填粉土过程中的液化和密实情况,可通过观测孔隙水压力的变化情况进行分析,图2~图4分别为振冲点间距2.1 m、2.5 m和3.0 m等3个试验区的孔隙水压力变化曲线。从3个无填料振冲试验区的孔隙水变化规律看,增长和消散变化特点基本一致。以图2为例,K1-1~K1-5测试点距离振冲点依次渐远,分别为1.0 m、3.0 m、5.0 m、9.0 m和13.0 m。由图2可知,振冲过程中孔隙水压力增加的最大值为35.8 kPa,发生在距离振冲点最近的1.0 m测试点位置,距振冲点3.0 m处的峰值孔隙水压力次之,孔隙水压力增加最小点为距离振冲点最远的13.0 m处,仅为4.1 kPa。由此可见,随着测试点距离的增大,孔隙水压力增加的幅度逐渐减小。

图2 K1组孔隙水压力变化曲线Fig.2 Curve of pore water pressure in K1 group图3 K2组孔隙水压力变化曲线Fig.3 Curve of pore water pressure in K2 group

图4 K3组孔隙水压力变化曲线Fig.4 Curve of pore water pressure in K3 group图5 K1组孔隙水压力变化曲线Fig.5 Curve of pore water pressure in K1 group

振冲过程中粉土液化问题也是学者们普遍关注的问题,它对振冲加固效果有重要影响。本工程孔压测点埋设深度均为3.5 m,该深度土体的有效自重压力σ′为33.3 kPa。结合图2~图4可知,在距离振冲点1.0 m测试点位置处,振冲点间距2.1 m、2.5 m和3.0 m试验区孔压比值△u/σ′分别为1.08、0.98、1.02,土体刚刚处于完全液化状态,而其他各测点均未达到完全液化状态,这与文献[2]中提及的振动孔隙水压力的研究规律相似。

图5为振冲点间距2.1 m试验区无填料振冲不同阶段孔隙水压力变化图。从图中可以看出,在振冲点3次振冲成孔加固过程中,第1次和第2次成孔孔隙水压力增加幅度较大,如距离振冲点1.0 m位置的测试点,第1次成孔时的孔隙水压力增加了12.8 kPa,第2次成孔时,该点孔隙水压力增大到31.7 kPa,增幅达147%,而第3次成孔孔隙水压力增加幅度相对前两次却很小。由于该方面研究尚没有文献提及,笔者认为在振冲过程中,通过前两次成孔的扰动作用,使得土体处于半流动-流动状态,土体结构的破坏使得土体中存在大量的“毛细通道”,从而增多了吹填粉土的排水通道,有利于超孔隙水压力的快速排出,表现为第3次振冲成孔时孔隙水压力增幅变小。

3.2 沉降分析

由于无填料振冲施工速度较快,且施工过程中振冲点周围土体呈半流态,实施沉降过程监测难度较大,通常情况下采用施工前后对照的方式进行土体沉降观测。为了了解无填料振冲加固后的吹填粉土沉降变形情况,在振冲点周围以振冲点为圆心每间隔0.5 m或1.0 m布置一个沉降观测点。

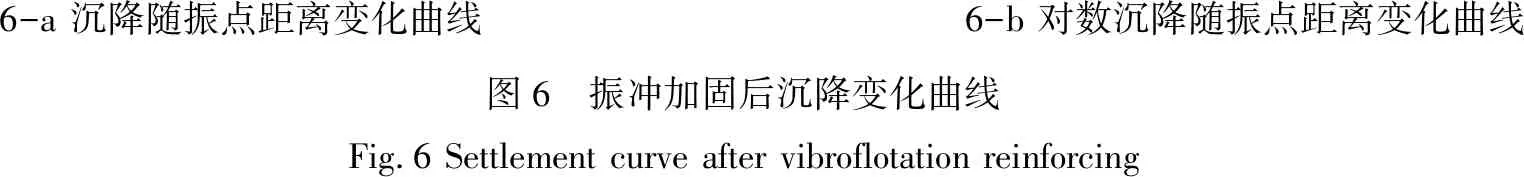

图6为3个试验区振冲点附近沉降变形情况,C1~C3点分别对应振冲点间距2.1 m、2.5 m和3.0 m等3个试验区沉降变形情况。从图6-a可以看出3组曲线变化规律基本相似,振冲点中心区域3个试验区沉降量分别为957 mm、982 mm、904 mm。若以地面沉降200 mm为振冲影响较明显区域,则无填料振冲的显著影响半径约为3.0 m。由图6-a还可以看出,当距离振冲点8.0 m时,振冲加固后3个试验区地面沉降量仅为10 mm左右,说明振冲对该范围土体的加固效果很微弱。

通过对图6-a沉降曲线进一步分析,可以得到距离和对数沉降曲线图6-b。从该图可以发现,加固后振冲点附近地面的对数沉降与距振冲点的距离呈较好的线性关系,可以表述为y=ae-bx,其中x为距振冲点的距离,y为与x对应的沉降。

6-a 沉降随振点距离变化曲线6-b 对数沉降随振点距离变化曲线图6 振冲加固后沉降变化曲线Fig.6 Settlement curve after vibroflotation reinforcing

3.3 土体密实度分析

本工程设定不同的振冲点间距,主要是为了分析无填料振冲加固效果与振冲点间距的关系。表2为3个试验区加固前后标准贯入试验成果。由该表可以看出,吹填粉土经无填料振冲处理后,各个试验区标准贯入击数均有了较大的提高,其中A区提高了247%,幅度最为明显;B区为213%,次之;C区为117%,最小。通过比较可知,当振冲点间距从3.0 m减小到2.5 m后,标准贯入击数增幅达到106%,而从振冲点间距2.5 m减小到2.1 m,标准贯入击数增幅仅为34%,说明振冲点间距从3.0 m调整到2.5 m效果更明显。从加固后土体密实状态看,3个加固区均处于中密状态,密实状态接近。考虑到过小的振冲点间距将大大增加施工成本和工期,结合土体密实度分析,经比较认为振冲点间距2.5 m为本项目最优选择。

表2 加固前后标准贯入试验对比Tab.2 Comparison of standard penetration test before and after vibroflotation reinforcing

3.4 土体承载力分析

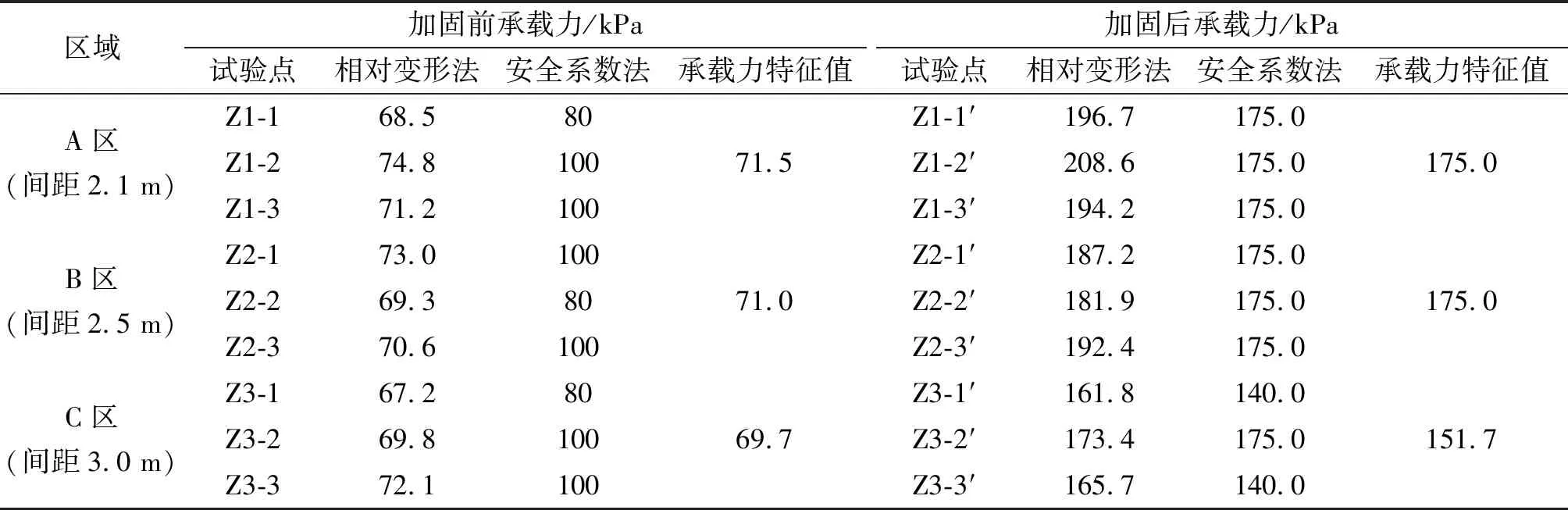

平板载荷试验是验证地基处理效果最直接最有效的方法。表3为加固前后平板载荷试验成果。表中采用了安全系数法[12]和相对变形法[13]两种方法对地基承载力进行了计算,并以其中的小值评定加固前后的地基承载力。由表3可知,加固前3个试验区采用相对变形法得到的承载力均比安全系数法低,根据相关规范[13],采用相对变形法计算承载力特征值,经计算A区、B区和C区承载力特征值依次为71.5 kPa、71.0 kPa和69.7 kPa,而加固后相应承载力特征值分别为175.0 kPa、175.0 kPa、151.7 kPa,3个试验区承载力增幅分别为A区145%、B区146%、C区118%,说明B区加固效果最为明显,C区加固效果最差。

表3 加固前后地基承载力对比Tab.3 Comparison of bearing capacity of foundation before and after vibroflotation reinforcing

注:采用相对变形法确定承载力特征值时,取s/b=0.015对应的荷载值。

4 结语

根据对无填料振冲加固吹填粉土地基现场监测及加固前后的检测结果,可以得到以下几点结论:(1)在无填料振冲加固吹填粉土地基过程中,孔隙水压力的增幅与测点距振冲点的距离有关,距振冲点距离越远,孔隙水压力增加幅度越小。在整个区振冲加固完成后,孔隙水压力消散较快,一般在3次成孔振冲后,1 h内孔隙水压力消散约80%;(2)无填料振冲加固吹填粉土地基后,土体产生较大的沉降量,且振冲点附近地面距振冲点的距离与该点的对数沉降成较好的线性关系;(3)通过对比加固前后标准贯入试验及平板载荷试验结果可知,加固后土体标贯击数明显增大,土体密实度得到大幅度提高,土体承载力得到了显著提高。此外,还比较了不同振冲点间距对加固效果的影响,综合土体密实度、承载力、经济性等多个指标,认为振冲点间距2.5 m为本工程最优振冲点间距。