丙烯酸树脂类水性颜料型记号墨水的制备与稳定性研究

2019-03-28温鲜妮王立伟郭亨长

温鲜妮 ,王立伟,邓 维,姜 飞,郭亨长

(1.上海应用技术大学 化学与环境工程学院,上海 201418;2.上海晨光文具股份有限公司,上海 201406)

近年来随着人民生活水平的提高,消费者环保意识逐渐增强,人们对于墨水的认识也发生着改变。传统的记号墨水大多为溶剂型墨水,高挥发性有机物(VOC)对人体健康构成严重威胁[1]。水性笔书写手感舒适,颇受消费者喜爱,在书写笔类中占到70%,但我国水性墨水研发起步较晚,与日本、德国等发达国家差距较大,因此研制出安全环保且稳定的水性记号墨水具有深远意义。

水性记号墨水由主剂和助剂组成,主剂包括树脂和着色剂,树脂主要有水性聚丙烯酸酯类、水性聚氨酯类等,着色剂分为颜料和染料;助剂包含助溶剂、润湿剂、杀菌剂、消泡剂、附着力促进剂等[2]。现用记号墨水大多为染料型,染料型墨水稳定性虽优于颜料性墨水,但分子易分解引起晕染且耐候性差,颜料型墨水耐候性、耐渗透性等均优于染料型墨水,但因包含大量颜料颗粒,自由能较高,容易聚集发生絮凝、团聚,稳定性差,因此颜料型墨水稳定性一直是国内墨水领域的难题[3]。除了稳定性,线迹是否易被擦除也是评价记号笔优劣的重要标志,通常记号墨水中树脂种类和含量是其附着性的关键,固定墨水中其他组分不变,同种树脂添加的越多墨水的附着性越好,但过量的树脂易导致间歇性等应用性能下降,为平衡间歇性和附着性,通常在墨水中添加附着力促进剂以提高附着性,常用的附着力促进剂是硅烷类偶联剂[4,5]。本文在现有技术基础上选用耐候性优良的丙烯酸树脂、炭黑颜料、硅烷偶联剂类附着力促进剂及其他助剂配制水性记号墨水,通过测试接触角和表面张力优选助溶剂和表面活性剂,并用优选的助溶剂、表面活性剂、树脂、色浆、附着力促进剂和其他助剂配制成17种水性记号墨水;通过红外谱图和热重分析探讨了附着力促进剂的作用机理,并分析了不同附着力促进剂效果不同的原因;最后对5种附着性优异的墨水从理化性质和分散性角度用高低温储存方法考察其稳定性,旨在为水性记号墨水的研究提供理论参考。

1 实验部分

1.1 主要试剂与仪器

高色素炭黑,上海复瑞化工有限公司;脂肪醇聚氧乙烯醚(MOA-5)和失水山梨醇单油酸酯聚氧乙烯醚(T-80),江苏省海安石油化工厂;消泡剂(DF-114),深圳市大洋材料有限公司;pH调节剂三乙醇胺,南京生物科技有限公司;乙醇、乙二醇、甲醇、1,3-丁二醇,AR,上海吕氏化工有限公司;去离子水,睿希化工水处理;丙烯酸树脂(E0504)和附着力促进剂C(乙烯基三乙氧基硅烷),深圳吉田化工有限公司;附着力促进剂A(丙烯基三氯硅烷)、B(乙烯基三氯硅烷),广州雅创贸易有限公司;附着力促进剂D(乙烯基三甲氧基硅烷),上海石洋化工有限公司;PEG200,广州广醇化工科技有限公司;辛基酚聚氧乙烯醚(OP-10),广东中联邦精细化工有限公司;聚醚多元醇(AL-602),深圳市新威科技有限公司;脂肪醇聚氧乙烯醚(AEO-9),广州市创玥化工有限公司;脂肪醇聚氧乙烯醚(MOA-3)和杀菌剂1,2-苯并异噻唑啉酮,广州中联邦精细化工有限公司。

BZY-1型全自动表面张力仪,上海精密仪器仪表有限公司;Topsizer型激光粒度分析仪,珠海欧美克仪器有限公司;Mini Zeta型实验砂磨机,德国耐驰研磨工业公司;NDJ-1型旋转式黏度计,上海上天精密仪器有限公司;VHX-600型数码显微镜(放大倍数500倍),苏州欧米特光电科技有限公司;101-1-S型电热恒温干燥箱,上海跃进医疗有限公司;DW-40型低温试验箱,河南瑞奇质检设备研究所;JY-PHA型接触角测试仪,承德优特检测仪器制造有限公司;MSH-S型加热磁力搅拌器,上海麦尚科学仪器有限公司;Nicolet iS5型Thermo Fisher傅立叶变换红外光谱仪,上海力晶科学仪器有限公司;METTLER-TOLEDO型热重分析仪,武汉德蒙科技有限公司。

1.2 实验方法

1.2.1 色浆的制备

不同助溶剂对墨水润湿性影响不同,固定色浆中其他成分不变,取相同含量乙醇、乙二醇、甲醇、1,3-丁二醇4种助溶剂制备色浆。具体方法为:称取12 g分散剂脂肪醇聚氧乙烯醚MOA-5,0.05 g的消泡剂DF-114,1.75 g润湿剂T-80,0.5 g三乙醇胺,5.5 g助溶剂,50.2 g去离子水混合后在室温下搅拌0.5 h,再加入高色素炭黑30 g继续搅拌1 h,搅拌速度为150~200 r/min,最后加入到填充率为60%的研磨机中,1 500 r/min研磨3 h得炭黑色浆。

1.2.2 助溶剂优选

用上述4种色浆配制成墨水,测试表面张力和在玻璃上的接触角,优选出有最小接触角和表面张力的助溶剂。具体方法为:取20 g树脂E0504加入59.5 g去离子水中并以150~200 r/min的速度搅拌15 min,再加入0.3 g保湿剂PEG200、0.1 g杀菌剂1,2-苯并异噻唑啉酮、0.1 g消泡剂DF-114,加入不同助溶剂制得的色浆20 g,加完后继续以150~200 r/min的转速搅拌2 h得到4种墨水。用接触角测量仪测试该4种墨水在玻璃板上的接触角,并用表面张力仪测试表面张力。

1.2.3 表面活性剂的优选

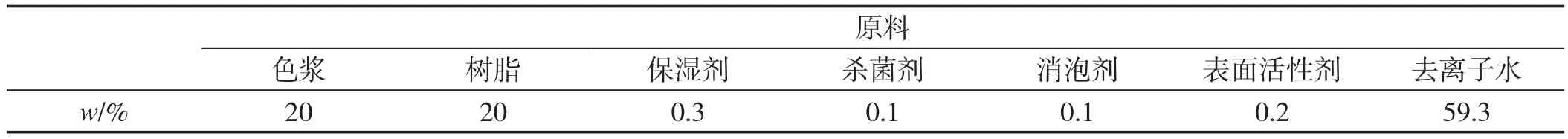

表面活性剂优选配方见表1。用优选的助溶剂研磨色浆,固定墨水中其他组分不变,按1.2.2中方法取相同量表面活性剂OP-10、AL-602、AEO-9和MOA-3配制墨水,测试表面张力值和在玻璃上的接触角。

表 1 表面活性剂优选实验配方Tab.1 Optimized experimental formula of surfactants

1.2.4 添加附着力促进剂墨水的研制及其附着性测试

按表1所示固定墨水其他组分不变,用优选的助溶剂、表面活性剂配制墨水,按1.2.2所述配制含质量分数为0.1%,0.3%,0.5%,0.7%的附着力促进剂A的4种墨水,分别标记为A1、A2、A3、A4,再依次配制含相同量附着力促进剂B、C、D的墨水并标记,最后配制不添加附着力促进剂的墨水作空白对比。取配制好的墨水做成记号笔并测试其附着性能。

附着性测试:根据标准QB/T 2777-2015中所述附着性测试方法。在玻璃板上划5个连贯的直径为20~30 mm的圆圈,1 min后在线迹上覆盖两层医用纱布,压上500 g的专用砝码(底面直径为50 mm),来回擦5次,检测线迹是否被擦除,不被擦除即附着性优良,被擦除说明墨水附着性差;分别测试不同墨水的附着性强度,用数字代表附着性强度,“1”代表不被擦除,“2”代表擦除1/4,“3”代表擦除1/2,“4”代表擦除3/4,“5代表全被擦除”,数字越小则代表附着性越好。

1.2.5 树脂-附着力促进剂的红外光谱测定

傅立叶变换红外光谱仪测定未经稀释树脂的红外光谱,并取20 g的树脂分散于79.7 g去离子水中后加入0.3 g附着力促进剂搅拌2 h后测试树脂-附着力促进剂红外光谱。

1.2.6 树脂-附着力促进剂的热失重曲线测定

取未经稀释的树脂和树脂-附着力促进剂(20%树脂乳液、0.3%附着力促进剂与去离子水的混合物)测试其热失重曲线,升温速率为5 ℃/min,扫描范围为0~600 ℃,记录样品的热失重曲线。

1.2.7 分散稳定性与理化稳定性检测

将测试出的附着性较好的墨水分别在50 ℃高温箱和0 ℃低温箱存放7,14和30 d后,取出放置至室温,测试表面张力、黏度、pH值,与存放前数据对比分析其理化稳定性;将存放至室温的墨水用毛细管吸取少量滴于载玻片上,盖上盖玻片后在500倍的显微镜下观看粒子分散情况并拍照,并与存放前照片对比分析其分散稳定性;同样取存放至室温的墨水0.1 g加入49.9 g去离子水,超声2 min,用粒度仪测试D50,并与存放前数据对比分析其粒径变化情况。

1.2.8 书写效果展示

取墨水注入引水芯做成记号笔,并在塑料袋、玻璃板、纸张和金属板上连续画圈,检查书写线迹和效果。

2 结果与讨论

2.1 助溶剂对墨水润湿性影响

取1.2.2中4种墨水测试其表面张力和在玻璃上的接触角,实验结果见图1。由图1可知,含乙醇的墨水表面张力和接触角最小,含乙二醇的墨水表面张力和接触角最大。由润湿方程可知,墨水的润湿性与其表面张力和接触角有关,接触角和表面张力越小,润湿效果越好[6],因此优选乙醇为助溶剂。

2.2 表面活性剂对墨水润湿性影响

取相同量的不同表面活性剂按1.2.3配制成墨水,测试墨水的表面张力和在玻璃上的接触角,实验结果见图2。水性墨水体系表面张力与润湿效果直接相关,添加表面活性剂能有效降低其表面张力,改善墨水对底材的润湿效果[6]。从图2可知,含OP-10的墨水表面张力和接触小最小,说明其润湿效果最好;含AL-602的墨水表面张力和接触角最大,说明其润湿效果最差[7],因此优选的表面活性剂为OP-10。

2.3 红外光谱分析

图3中a、b、c、d、e曲线分别为树脂、树脂-附着力促进剂A、树脂-附着力促进剂B、树脂-附着力促进剂C和树脂-附着力促进剂D红外谱图。从图3可知,2 930 cm-1处为甲基C-H不对称和对称伸缩振动峰,1 730 cm-1处为丙烯酸树脂类的C=O伸缩振动特征峰,1 450 cm-1处为-CH3不对称弯曲振动和对称伸缩振动峰,1 160 cm-1出现酯基中C-O-C收缩振动吸收峰,在树脂和树脂-附着力促进剂中均存在这些特征峰,说明产物树脂-附着力促进剂中存在丙烯酸酯成分[8];树脂-附着力促进剂谱图在1 030 cm-1处存在Si-O-Si的振动吸收峰,说明产物树脂-附着力促进剂中存在附着力促进剂自身水解缩合产物成分;树脂中1 680 cm-1处的C=C双键伸缩振动峰在产物树脂-附着力促进剂中消失,表明树脂中双键与附着力促进剂间发生了化学反应[9]。

2.4 热重分析

图4为丙烯酸树脂和丙烯酸树脂-附着力促进剂的热失重曲线。由图4可知,树脂和树脂-附着力促进剂的热失重曲线均可分为两个阶段,第一阶段为130 ℃之前,该阶段主要为物理吸收水的蒸发[10];树脂热失重曲线第二阶段在330~420 ℃,该阶段主要为高分子链解聚、断裂和酸酐的分解等;从树脂热失重曲线图可知其起始分解温度为330 ℃,最高分解温度为390 ℃。树脂-附着力促进剂4个样品的热失重曲线及转变温度都比较相近,第二阶段为360~430 ℃,该阶段变化与树脂类似,也为分子链的解聚、断裂和酸酐的分解;起始分解温度为360 ℃,最高分解温度为400 ℃。从热失重曲线可知,与树脂相比树脂-附着力促进剂的起始分解温度和最高分解温度都比较高,说明树脂中加入附着力促进剂后热稳定性有所提高,这主要是因为附着力促进剂的引入在树脂分子链间形成了键能较大的Si-O-Si交联网链,当树脂-附着力促进剂分子受热分解时,这些高健能网链会使聚合物分子量减小速率变慢,从而使树脂-附着力促进剂分子的分解温度提高;在分解最后阶段树脂-附着力促进剂残留比树脂残留高,表明附着力促进剂与树脂链结合后使其难以分解[11],这与红外结果相对应,进一步说明附着力促进剂与树脂间发生反应。

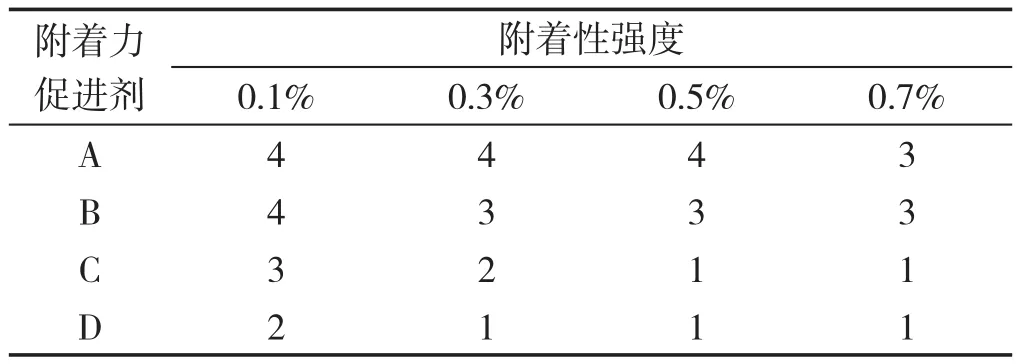

2.5 附着性能

用优选的助溶剂乙醇和表面活性剂OP-10及其他组份,按1.2.4配制成17种墨水并测试附着性(空白附着性强度为4),附着性强度见表2。由表2可知,附着力促进剂A添加量小于0.7%时,墨水的附着性并无提高,而添加量为0.7%时墨水附着性增强,但线迹依旧被擦除一半;而附着力促进剂B添加量为0.3%时墨水的附着性增强,继续增加添加量时附着性不变;对于附着力促进剂C,添加量在0.5%时墨水附着性优异,线迹不被擦除,添加量小于0.5%时线迹依旧被擦除;而添加0.3%的附着力促进剂D时,线迹完全不被擦除,增加其添加量时结果不变,表明4种附着力促进剂的效果为D>C>B>A。

4种附着力促进剂效果的差异主要是因为其分子结构不同[12]。附着力促进剂A和B中水解基团为Cl,当溶剂水大量存在时,分子水解生成HCl,HCl会催化附着力促进剂分子水解产物的自身缩合,使其自行缩合成高分子,只有少部分附着力促进剂分子发挥作用,故附着力促进剂A和B提高底材附着性的作用不明显[13]。对于附着力促进剂C和D,水解基团分别为乙氧基和甲氧基,烃基部分为乙烯基。在水中乙氧基和甲氧基水解形成三羟基硅烷,不同三羟基硅烷分子间的羟基缩合形成齐聚物,齐聚物中的乙烯基与丙烯酸树脂的不饱和键发生反应,形成较大的交联网链结构;三羟基硅烷齐聚后剩余的一个羟基与底材表面的羟基形成氢键,干燥后失水与底材形成共价键,从而提高墨水与底材的附着性;且水解放出的CH3OH和C2H5OH为中性物质,不会催化附着力促进剂分子水解产物自身缩合,所以C、D的作用比A、B明显;附着力促进剂D作用比C明显,是因为C分子中水解基团为乙氧基,D分子的水解基团为甲氧基,乙氧基体积较甲氧基大,故乙氧基在水中的水解速度比甲氧基慢,所以附着力促进剂D作用比C明显[14,15]。

表 2 附着力促进剂用量对附着性强度的影响Tab.2 Effect of the amount of adhesion promoters on adhesion strength

2.6 不同存放条件对墨水性能的影响

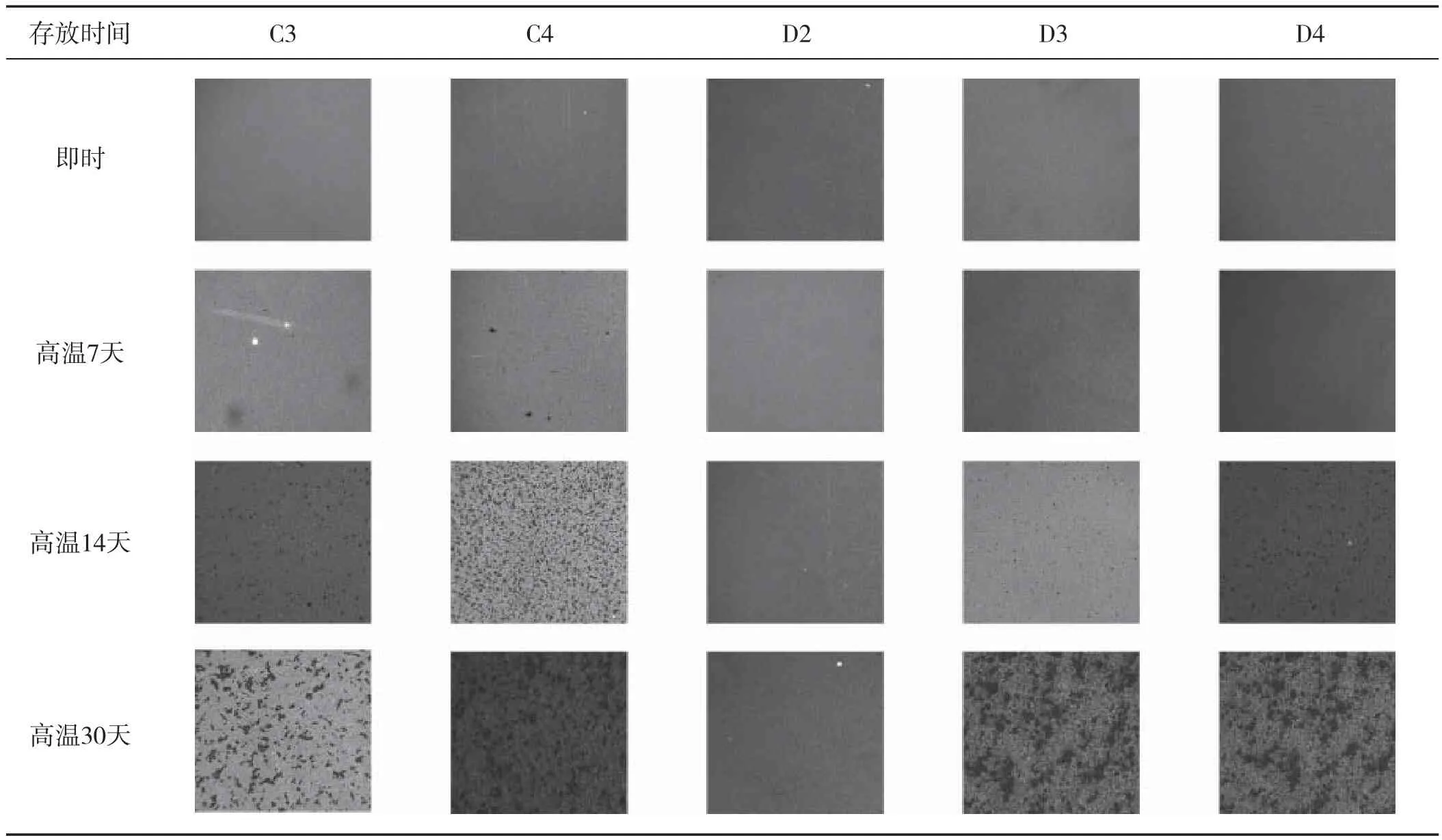

2.6.1 微观图像分析

通常评价墨水稳定性是在高温或低温的环境下进行,由于高温时墨水中粒子运动剧烈易导致粒子间发生团聚和其他理化性能变化,该变化能反应出墨水长期存放稳定性;低温可使墨水的物理性质发生变化,物理性质的变化与其应用性能的变化具有很强的关联性[16]。本文将墨水在50 ℃和0 ℃储存考察其微观和理化性质变化,以此评价墨水的稳定性。选取2.5中附着性较好墨水C3、C4、D2、D3和D4作为研究对象考察其稳定性,因低温环境下考察其分散性和稳定性时发现基本无变化,故仅讨论高温墨水的微观图像(表3)。

由表3墨水的微观分散图像可知,D2在高温30天后颗粒依旧分散均匀,说明附着力促进剂D质量分数为0.3%时墨水体系最稳定,C3、C4、D3和D4高温存放后颜料颗粒逐渐团聚,且随时间和附着力促进剂含量增加团聚现象越严重。导致这种现象可能是因为当体系中添加大量附着力促进剂时,部分附着力促进剂分子水解生成的羟基与炭黑颗粒表面的羟基等含氧官能团形成新的化学键,与分散剂分子产生竞争吸附,破坏墨水体系的稳定状态,导致墨水团聚;故而已经团聚的颗粒随高温保存时间的增加,会继续通过颗粒表面的静电引力和范德华力等作用吸引其他颗粒,导致团聚颗粒的粒径随时间增加而继续增大[17,18]。

表 3 墨水微观图Tab.3 Micrographs of ink

2.6.2 对黏度的影响

高低温存放后墨水黏度变化见图5,实线为高温下的变化曲线,虚线为低温下的变化曲线。由图可知,D2黏度随高低温存放时间增加无明显变化,C3、C4、D3和D4随高温存放时间延长,黏度增大;低温墨水排除仪器测量误差与温度的影响外,黏度基本无变化。从微观图像分析可知,D2高低温存放前后微观无明显变化,但C3、C4、D3和D4在高温时内部炭黑颗粒发生明显团聚,时间越长团聚越严重,这可能是由于墨水黏度增大导致。C4比C3即时黏度大,D2、D3、D4即时黏度逐渐增大,表明附着力促进剂添加量与黏度的变化正相关;随附着力促进剂C和D添加量增大,高温存放后黏度增大越明显。从微观图像可知,附着力促进剂添加量越大,高温存放后墨水的团聚越明显,表明附着力促进剂的添加量与高温存放后黏度增大呈正相关[19]。

2.6.3 对表面张力 和pH值的影响

高低温存放墨水表面张力变化见图6,实线为高温下的变化曲线,虚线为低温下的变化曲线。由图6可知,添加附着力促进剂C、D的5种墨水高低温存放后表面张力值变化较小,相对较稳定,表明温度对墨水的表面张力影响不大。研究发现该5种墨水在高低温存放后pH值变化均很小,相对较稳定,表明温度对墨水的pH影响也较小。

2.6.4 对粒径D50的影响

高低温存放墨水D50大小变化见图7。由图可知,墨水D2的D50在高温、低温存放下变化较小,相对较稳定,另外4种墨水在高温存放后粒径均增大,低温下墨水粒径与即时相比相对较稳定,这与其微观图像的变化相似。

2.7 不同书写底材上的书写效果

取墨水D2制作成记号笔,在不同书写底材上书写,效果见图8。由图8可知,该墨水在玻璃板、金属板、纸张和塑料袋上书写线迹均匀,无断点、无线迹分布不均等现象,说明该记号墨水在不同底材的书写效果良好。

3 结论

1)表面活性剂OP-10在该墨水体系中降低表面张力的效果最明显,润湿效果最好,4种表面活性剂润湿效果依次为:OP-10>AEO-9>MOA-3>AL-602。用乙醇、乙二醇、甲醇、1,3-丁二醇4种助溶剂配制色浆,乙醇润湿性最好,乙二醇润湿性最差。

2)通过红外光谱对树脂-附着力促进剂进行结构表征,用热重分析探讨了附着力促进剂对丙烯酸树脂的热稳定影响;并对4种不同的附着力促进剂的作用机理进行分析,发现附着力促进剂的效果与其分子结构有关,相同分子结构的附着力促进剂随用量增加附着性增强,但过量的附着力促进剂易导致墨水的稳定性下降。

3)考察了附着性优良的5种墨水在高、低温存放条件下的理化稳定性与分散稳定性,最后得到1种性能稳定且书写效果良好的水性记号墨水。