耐久性试验功能组合式加载框架设计技术研究

2019-03-27王鑫涛

任 鹏,王 毅,高 建,王鑫涛

(中国飞机强度研究所 全尺寸飞机结构静力/疲劳航空科技重点实验室,陕西 西安 710065)

试验加载框架是飞机结构静力/疲劳试验中试验加载设备主承载结构,同时关系到试验现场规模、整洁度等[1-2]。试验加载框架设计应综合考虑试验件外形尺寸、载荷及变形情况、试验支持、测控规模及布置、特殊需求等多个方面,同时应满足结构强度、刚度等设计要求,保证试验时框架等承载结构的可靠性满足要求[3]。

襟缝翼结构耐久性与损伤容限试验采用功能组合框架,由假墙及端板支持、襟缝翼及机翼加载框架、框架附属结构组合而成,解决了试验件支持、试验扣重、机翼加载及襟翼、缝翼随动加载问题,同时考虑了测控设备、液压油路、线路、液压服务歧管等设备放置问题。

1 整体结构

1.1 试验件结构

襟缝翼耐久性试验试验件包含襟翼、缝翼、外翼及中央翼结构,如图1所示,其中襟翼固定于外翼后缘,缝翼固定于外翼前缘,中央翼右侧为梳状接头结构,梳状接头设置有螺栓孔。

图1 试验件结构示意图

1.2 功能组合框架

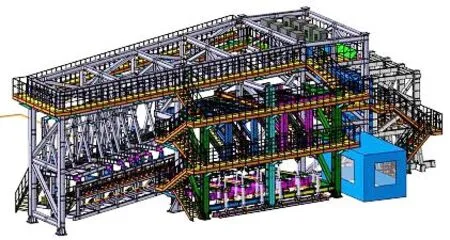

试验中,加载框架需同时实现试验件支持、襟翼结构及缝翼结构随动加载、机翼结构加载、试验件扣重等多个功能目标。为方便设备安装、试验件检查等工作,框架周围需同时设计走廊、平台等附属结构。为提高试验现场整洁度,测控线缆、油路等需同时依附于加载框架布置线槽等。

襟缝翼耐久性试验设计功能组合式加载框架,实现上述所有功能目标,如图2所示。

图2 功能组合式框架整体示意图

2 假墙及支持端板

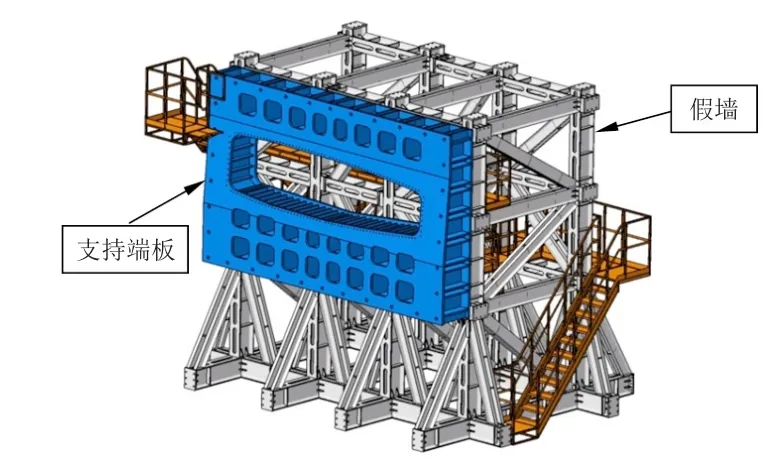

2.1 支持端板

支持端板功能实现试验件支持安装。依据梳状接头螺栓孔连接形式,设计端板通过螺栓与试验件连接,对试验件支持,端板如图3所示。试验件通过中央翼右侧梳状接头固定于支持夹具上,呈悬臂支持状态。试验件载荷通过梳状接头螺栓传导至端板上,端板采用前、后50mm厚钢板中间加筋焊接形式,既实现试验件支持,又保证强度满足要求。端板四周设计地脚螺栓孔,通过地脚螺栓将端板固定于承力墙或承力假墙上,使试验件处于悬空支持状态。

图3 支持端板示意图

2.2 承力假墙

承力假墙功能实现支持端板安装及试验承载。承力假墙为试验主承力结构,试验件载荷通过端板传导至承力假墙上,同时为端板提供安装空间。承力假墙采用型钢焊接或螺接组合成桁架结构,如图4所示。同时,通过地脚螺栓与地坪连接,通过优化承力假墙与地坪连接点,保证地坪承载能力满足要求。

图4 假墙端板安装示意图

3 襟翼加载框架

3.1 襟翼加载形式

耐久性试验中,襟翼结构依据试验载荷谱变化打开角度发生变化,过程中需实现载荷随动施加。襟翼结构分为前襟翼、主襟翼、后襟翼3部分,加载点分布于上下翼面,其中上翼面为拉向加载点,下翼面为压向加载点。结合襟翼大后退量运动特点,上翼面加载点采用链轮—链条导向加载形式,下翼面采用作动筒硬式连接形式。

3.2 襟翼加载框架

襟翼加载框架功能实现襟翼随动加载点安装。襟翼为三段式结构,上下翼面各段加载点安装位置需通过合理规划,为避免前襟翼和主襟翼上翼面链条导向加载点加载设备干涉且易于加载设备安装检查,上翼面加载点采用上下双层布局设计方案,实现前、主襟翼上翼面导向点安装位置在空间上合理布置。对于下翼面加载点,将随动加载机构固定于同一固定平台上,通过位置协调,实现主襟翼和后襟翼下翼面加载点随动加载设备合理布局。襟翼加载框架如图5所示。

图5 襟翼加载框架示意图

4 缝翼加载框架

4.1 缝翼加载形式

耐久性试验中,缝翼结构与襟翼相似,依据试验载荷谱变化缝翼打开角度发生变化,过程中需实现载荷随动施加。缝翼结构位于机翼盒段前缘,其承受垂向和航向双向加载载荷,因此,耐久性试验中需同时实现垂向和航向双向载荷随动加载。

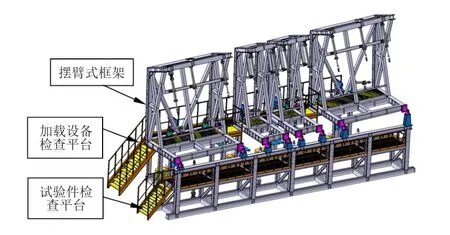

4.2 缝翼加载框架

依据缝翼随动加载方案,缝翼采用摆臂式加载框架,并将加载作动筒安装固定于加载框架上,加载框架摆臂转轴与缝翼翼面转轴重合,通过电动缸位置控制转化为框架摆臂角度变化,实现框架摆臂与缝翼翼面同步运动,如图6所示。

缝翼加载框架整合了缝翼加载设备检查平台、试验件检查平台,同时利用反配重方式扣除加载框架摆臂部分结构重量,并在框架摆臂运动极限位置设置限位卡块。

图6 缝翼加载框架示意图

5 机翼加载框架

5.1 机翼加载形式

试验时,外翼与中央翼施加巡航1g载荷,为襟翼、缝翼提供巡航1g变形支持边界。机翼载荷采用配重形式加载,配重悬挂于机翼加载框架上。

5.2 机翼加载框架

机翼加载框架功能实现机翼1g载荷施加并集成走廊、线槽、平台等安装位置。机翼加载框架包含中央翼加载框架和外翼加载框架,如图7所示。机翼1g加载点通过加载横梁安装于机翼加载框架上端面。

图7 机翼加载框架示意图

6 框架附属结构

框架附属结构功能为试验方便施加、试验现场整洁、空间有效利用等。耐久性试验中,为方便试验人员进行加载点安装、试验件检查、设备维护等现场操作,在各功能框架上设置走廊,以提供人员上下框架和作业通道。为保证试验现场整洁、避免线缆信号干扰,设置线槽用以规范控制、测量、液压线缆走线。同时,合理利用框架空间,在中央翼加载框架上设计测量设备摆放平台。框架附属结构如图8所示。

7 结论

针对襟缝翼结构耐久性试验,依据试验中各部件功能需求及整体试验规划,设计各部件功能模块加载框架,并通过相互间交叉整合,形成耐久性试验功能组合加载框架。该框架同时实现了耐久性试验中各部件设备安装、加载、检查等功能,为后续类似耐久性试验加载框架设计提供借鉴。

图8 框架附属结构示意图