耙吸挖泥船波浪补偿联合仿真方法

2019-03-26冒小丹施绍刚周忠玮树伟

冒小丹,施绍刚,周忠玮,树伟

(中交疏浚技术装备国家工程研究中心有限公司,上海 201208)

0 引言

耙吸挖泥船[1-3]是一种大型自航、装舱式挖泥船,装备有耙头挖掘机具和水力吸泥装置,在航道和港口疏浚施工中起到重要作用。耙吸挖泥船施工过程中,由于受到海浪作用,会产生复杂的运动状态(如横摇、纵摇和垂荡运动等),同时造成耙头位置的频繁运动。为了减轻波浪起伏对施工的影响,每艘挖泥船上都会配置相应的波浪补偿系统。目前国内的大型耙吸挖泥船,较为常见的是采用恒张力补偿方案[4]的被动式波浪补偿器。

近年来,利用计算机仿真软件对耙吸挖泥船多体运动学和波浪补偿器液压系统动态特性进行的研究很多,但是很少将二者结合起来进行分析。现有的液压仿真系统已能够较好地对液压控制系统进行还原,不过在系统运动学和动力学方面的分析能力尚欠缺,在研究问题时无法准确地将机械和液压系统有机地结合起来,使得仿真效果存在一定偏差。计算机联合仿真接口的快速发展为相关研究创造了可能性,相关学者也利用联合仿真模型做了一些研究。黄周轩[5]等基于AMESim和ADAMS软件的联合仿真模型,分析了不同工况下液压盘式刹车的动态响应特性,仿真与以往采用的单一模型相比更接近实际工况。皮明[6]等利用ADAMS和EASY5软件进行联合仿真,实现了机械臂运动轨迹的液压控制仿真。姚晓光[7]等将Pro/E建立的模型通过Mechan ism/Pro接口程序导入ADAMS中进行优化设计,提供了一种模型改进的方法。姚莉君[8]等应用ADAMS对3自由度的并联机构进行了建模,结合Simulink软件联合仿真,解决了以往机械与控制系统不匹配的问题。董东双[9]等基于AMESim和MATLAB联合仿真的方法,分析了液压变压器的工作特性。

本文以某大型自航式耙吸挖泥船为研究对象,利用ADAMS软件建立其在外部载荷作用下的虚拟样机模型,实现在计算机上仿真分析其复杂机械系统的运动学和动力学性能;然后运用液压软件建立其波浪补偿控制系统的液压仿真模型,通过仿真接口完成这两个软件的交互计算,形成机液一体化的联合仿真技术,以提高仿真建模的效率,使仿真结果更加贴近真实情况;最后利用多个波浪工况下的仿真结果来分析波浪补偿系统的补偿效果,以验证本文提出的联合仿真方法的可行性。

1 波浪补偿系统原理及动力学分析

1.1 工作原理

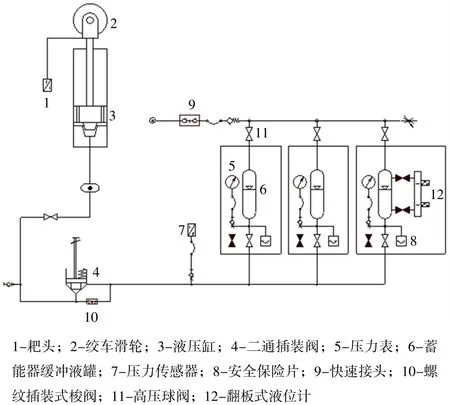

以挖泥船左舷为例,本文研究的耙吸挖泥船波浪补偿装置原理如图1所示。

液压缸3的缸体固联安装于船舶的左舷,上端安装有滑轮,钢丝绳绕过滑轮连接挖泥船的耙臂,液压缸的活塞杆相对于缸体的位移使得耙头产生2倍的单位位移,同时活塞杆受到的支撑力也是绳索拉力的2倍。当耙头处于静止状态时,耙头的重力、泥土的支撑力和水的浮力的合力通过滑轮作用于活塞杆上,3个蓄能器供应的液压油产生的液压推力与活塞承受压力平衡。由于蓄能器的缓冲,液罐中的压缩空气在体积变化不大的情况下,压力变化也很小,这就保证了波浪补偿器油缸活塞杆的推力为近似恒力。因此当水面有波浪时,船体会上下晃动,波浪补偿器油缸活塞杆会相应的伸出或缩回,确保缆绳的张力近似恒定,以避免耙头在施工过程中大幅上下运动。

图1 耙吸挖泥船波浪补偿装置原理示意图Fig.1 Schematic diagram of wave compensation device for trailing suction hopper dredger

1.2 动力学分析

对下耙管(包括耙头)单独分析,它在垂直方向上主要受钢丝绳的拉力、其自身的重力、浮力、水流力和泥面的支撑力作用,关系式如下:

式中:Tg为钢丝绳的拉力;Flp为浮力;Fnp为竖向水流力;FL为泥面支撑力;Gp为下耙管(包括耙头)重力;Mp为下耙管(包括耙头)质量。

对于活塞杆,主要受蓄能器提供的被动补偿力,活塞杆重力,钢丝绳作用于活塞杆压力和液压缸内壁的摩擦力作用,受力关系式如下:

式中:Fm为被动补偿力;Ftg为钢丝绳作用于活塞杆的压力;Mh为活塞杆质量;g为重力加速度;fh为摩擦力;Bh为液压油黏性系数。

耙头、船体及活塞杆的位移关系式如下:

式中:zp为耙头的补偿后位移;zs为船体重心的垂向位移;zh为活塞杆的绝对位移;zh′为活塞杆的相对位移。

对于蓄能器提供给活塞的被动补偿力[10],可以运用泰勒展开方法获得蓄能器的线性化模型:

式中,λ的表达式为:

式中:p0为蓄能器的初始压力;V0为蓄能器内的初始体积;A为活塞杆的有效接触面积。

2 耙吸挖泥船多体动力学仿真建模

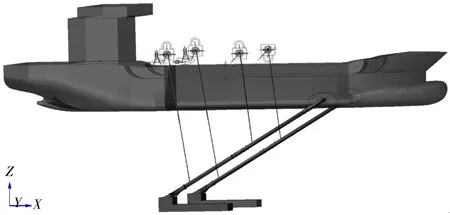

运用ADAMS多体建模时需要大量参数,用来搭建挖泥船动力学仿真模型。参数主要涵盖船体、耙等部件,还有船舶受到的外部载荷力,如水流力、波浪力等。虽然ADAMS运动学及动力学分析能力较强,但是无法建立复杂的三维模型。本文首先运用三维建模软件建立耙吸挖泥船的3D模型;然后将igs格式的模型导入ADAMS中;再根据耙吸挖泥船的尺度参数,完成基本的单位和重力设置。耙吸挖泥船虚拟样机模型(包括船体和耙管)的材料设置为钢,密度为7 850 kg/m3,耙管内泥水混合物密度为1 200 kg/m3。

耙吸挖泥船和耙臂受到重力及外部载荷作用力,如浮力、水流力等,力或者力矩作用的位置点在其质心位置,船舶所受波浪力经AQWA软件计算后,由船舶垂荡运动等效代替。为了实现船舶的垂荡运动,在挖泥船的样机与外部空间(ground)之间建立滑移副,再定义运动(motion)并代入船舶重心在垂直方向上的运动数据(船舶垂荡数据由AQWA计算所得),最终经二维曲线插值获得耙吸挖泥船的位移-时间曲线,由此还原耙吸挖泥船在波浪作用下的运动过程。耙臂与船底基线的夹角为30°,耙臂从船体连接处到耙头分为3部分,左右耙管关于xoz面对称,船体与弯管之间采用固定约束,弯头与耙臂第1段,耙臂第1段与第2段之间设置转动铰约束,方向绕y轴。

耙头和底部泥面之间设置接触CONTACT,接触刚度值由实际施工土质决定,本文以中粗砂为研究对象,硬度设置为1 000 N/m。采用ADAMS/Cable模块创建滑轮及绳索系统,实现船体和上耙管之间的连接,同时在绳索与上耙管的连接点上设置固定副。船舶及耙管主要受自身重力、浮力、水流力、绳索拉力和泥面接触力作用,外部载荷力使用sforce(单方向力)或者vforce(多方向力)方式建立,作用点在质心位置。从液压软件反馈过来的绳索拉力预先使用sforce建立,作用点位于下耙管的质心位置(模拟绳索),作用力函数Function预设为0,后期联合仿真阶段可由数组传递过来。最终建立完成的耙吸挖泥船虚拟样机如图2所示。

图2 耙吸挖泥船多体动力学虚拟样机模型Fig.2 Multi-body dynamics virtual prototype model of trailing suction hopper dredger

3 波浪补偿液压系统仿真

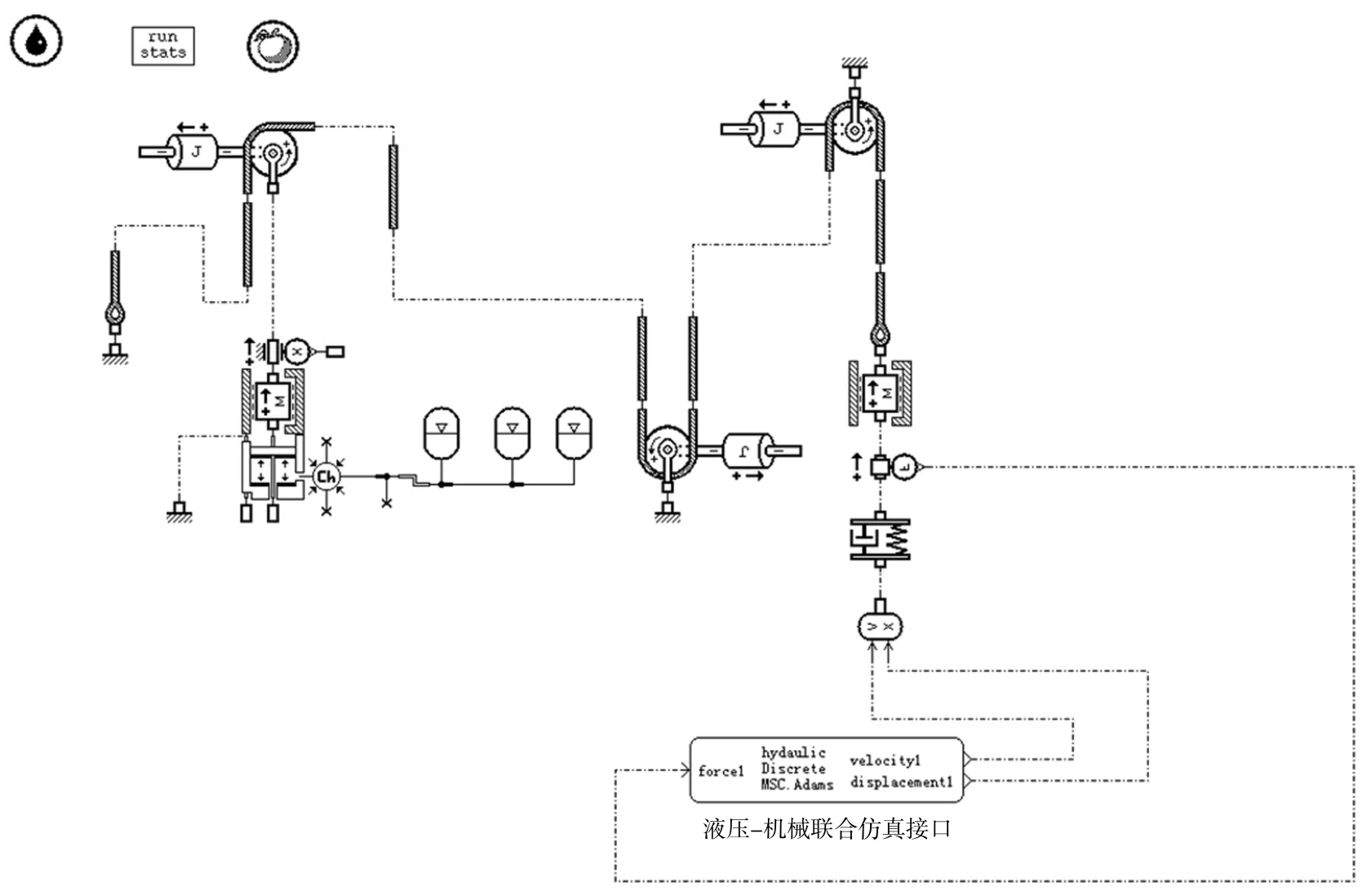

根据前文提出的波浪补偿器工作原理,利用液压软件建立仿真模型(包括联合仿真接口),经简化后如图3所示。搭建的系统模型包括补偿液压缸、转动滑轮组、气囊式蓄能器、力传感器和液压管路等。为了实现ADAMS和液压软件之间的联合仿真,在液压仿真模型中加入ADAMS接口控件(图中圆矩形实线框区域),velocity1和displacement1代表从ADAMS输入的速度和位移信号,而force1则是液压软件反馈回来的钢丝绳拉力信号。

根据实际施工土质,设定波浪补偿器蓄能器压力。在ADAMS软件中,通过设定耙头和泥面之间的接触阻尼,来模拟施工土的性质。以厦门海域某项目中粗砂施工过程为例,蓄能器总输出压力为30 bar左右。在本次仿真中单个蓄能器的工作压力设定为30 bar,预充压力为21 bar,蓄能器容积为1 400 L,节流孔直径为150 mm。液压缸活塞杆的行程极限为3 m,质量为1 kg,直径为400 mm。

对ADAMS和液压软件作联合仿真时,设定单位必须一致,这里长度选用mm,力为N,质量为kg,时间为s,角度为(°),频率为Hz。由于在联合仿真0时刻,钢丝绳中没有位移和速度,因此为了保证活塞杆初始受力平衡,钢丝绳需要设定初始拉力,拉力大小为蓄能器总输油压力的一半。

图3 液压仿真模型Fig.3 Hydraulic simulation model

4 联合仿真原理

运用ADAMS建立耙吸挖泥船在外部载荷力作用下的虚拟样机机械模型,其中液压软件搭建系统的液压和控制部分。目前常用的联合仿真方式有ADAMS主控和液压主控两种,本文采用ADAMS主控的方法。主要思路为:首先利用ADAMS计算出耙头及船体垂荡的绝对位移和速度,将位移和速度的合信号传递到液压软件里;然后利用液压软件计算出被动补偿的钢丝绳拉力;最后将钢丝绳拉力信号反馈给ADAMS,并继续循环计算下去。在ADAMS中耙头和船体的合位移和速度设置为输入变量,将反馈回来的钢丝绳拉力作为输出变量,通过输入与输出变量实现两个软件之间的交互。联合仿真原理如图4所示。

图4ADAMS和液压软件联合仿真原理图Fig.4 Co-simulation schematic diagram of ADAMS and hydraulic software

5 计算海浪工况

本文选取5个典型计算海浪工况,运用ADAMS建立虚拟样机仿真分析,以获取船体运动及各部件受力情况,仿真时主要观测船体、耙头垂向运动,耙头力及绳索力(联合仿真时用液压软件的反馈力代替)。船身垂荡位移作用在质心处,不考虑纵向位移。输入的船舶垂荡位移数据经由AQWA计算所得,选取的5个海浪工况如下:

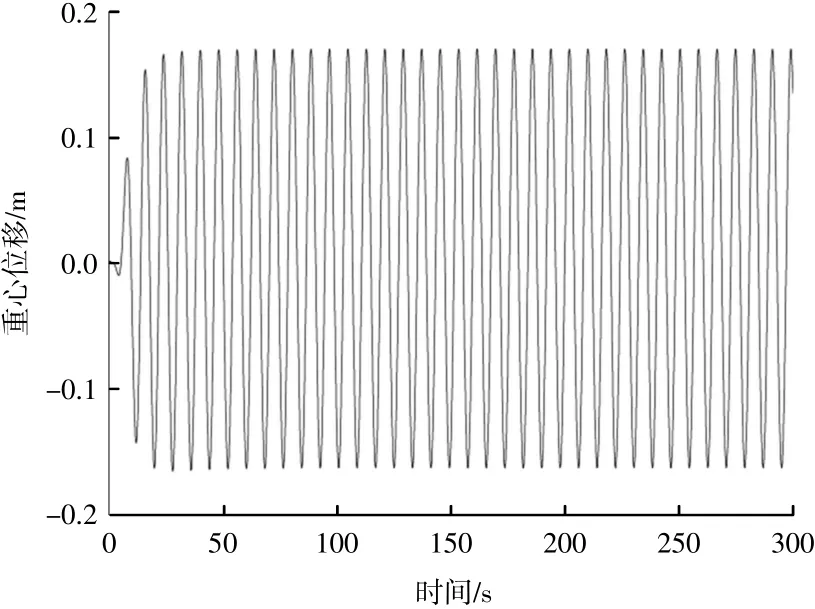

工况1:9 s周期,1 m波高,船体重心垂向位移变化曲线如图5所示;工况2:12 s周期,1 m波高;工况3:15 s周期,1 m波高;工况4:9 s周期,2 m波高;工况5:9 s周期,3 m波高。在以上所有工况中,挖泥船的航速均设定为1.5 kn。

图5 工况1船舶重心垂向位移-时间曲线Fig.5 Vertical displacement-time curve of the ship "s gravity center under working condition 1

6 结果分析

根据计算海浪工况,输入船舶重心垂向位移数据,经二维插值获得挖泥船样机垂荡运动。在ADAMS模块中选中Discrete(离散)和Interactive(交互)方式,ADAMS计算步长和AMESim输出步长都设置为0.1,计算时间均为300 s。以工况1为例,该工况下挖泥船重心及耙头垂向位移-时间曲线如图6所示。由图6可知,耙头经补偿后的位移远小于挖泥船的重心位移,上下运动的振幅只有5 cm,对实际施工的影响很小,满足波浪补偿的工程需求。再结合不同波高和不同波浪周期下的补偿效果(如表1所示)可以看出,耙头补偿后的位移变化趋势与挖泥船重心位移基本一致。随着波浪周期的增长,耙头补偿后的位移也随之增大,但是增加幅度逐渐减小;随着波高的增加,耙头补偿后的位移线性增加。根据前文耙头与挖泥船重心、液压缸活塞位移之间的关系式可知,在液压油压力一定的条件下,耙头的位移主要与挖泥船运动位移相关,以上仿真的结果可以验证此结论。

图6 工况1挖泥船重心及耙头垂向位移-时间曲线Fig.6 Vertical displacement-time curve of the ship "s gravity center and rake head under working condition 1

表1 不同工况下的波浪补偿结果Table 1 Wave compensation results under different working conditions

表2为不同工况下的钢丝绳拉力基本数据。由表2可知,钢丝绳的拉力变化趋势同挖泥船的重心位移变化基本一致,随着波高的增加,钢丝绳张力变化幅度增大,周期不变;随着周期增加,钢丝绳张力增大幅度逐渐变小。张力变化幅值为张力均值的0.18%~0.3%,变化幅度较小,说明钢丝绳总体情况下处于张力恒定即绷紧状态,与前文所述被动式波浪补偿器的原理相吻合,说明仿真结果是合理的。

表2 不同工况下钢丝绳张力数据Table 2 Tensile force of the wire rope under different working conditions

7 结语

1)基于液压软件和ADAMS的联合仿真技术可以对耙吸挖泥船波浪补偿系统进行很好地仿真模拟,能为该系统提供合适的虚拟试验平台。

2)耙头经补偿后的位移大幅小于挖泥船的重心位移,该耙吸挖泥船波浪补偿系统的补偿效果基本满足施工要求。计算结果表明,钢丝绳在大部分时间下处于绷紧状态,可以有效防止因钢丝绳收缩引起的松耙现象。

3)在液压油压力一定的条件下,耙头运动主要受挖泥船运动影响,不过相对于黑箱软件实时输入,在工程应用中不可避免地要面临补偿反馈的时间差问题,导致耙头位移变化相位滞后于船身,补偿不及时。为了进一步提高波浪补偿器的补偿精度,降低时滞影响,可以考虑在模型中加入主动和PID控制模块。