2×40 t/h燃煤锅炉烟气治理提标技术改造

2019-03-24叶田友

叶田友

(山西焦煤五麟煤焦开发有限责任公司, 山西 吕梁 032202)

山西某焦化企业为年产100万t焦炭、10万t甲醇的独立焦化厂,配套2台40 t/h燃煤循环流化床锅炉,主要为焦化、甲醇系统提供中、低压蒸汽,目前配置的烟气治理设施为炉外石灰石-石膏湿法烟气脱硫和布袋除尘装置,污染物排放浓度难以满足现行环保政策要求。《山西省打赢蓝天保卫战三年行动计划》要求,2018年10月1日起在用燃煤锅炉烟气污染物排放执行《锅炉大气污染物排放标准》(GB 13271-2014)表3中大气污染物特别排放限值,NOx、SO2、颗粒物的排放浓度限值分别为200 mg/Nm3、200 mg/Nm3、30 mg/Nm3. 为此,该焦化企业通过技术分析和调研,采用SNCR-SCR联合烟气脱硝技术,并新增高效湿法除尘塔进行烟 。

1 改造工程背景

1.1 锅炉结构及主要运行参数

该企业2台燃煤锅炉均为济南锅炉集团有限公司生产的YG-40/4.02-M型蒸汽锅炉。该炉为燃煤循环流化床中压锅炉,采用“Ⅱ”型布置,框架支吊结构。炉膛四周由水冷壁组成,炉顶由前墙水冷壁管向后斜拉而成。汽水系统采用自然循环,炉膛外集中下降管。过热蒸汽采用两级加热、一级喷水降温方式保证蒸汽参数。

燃烧系统工艺流程为:煤由钢煤斗(容量200 t)经过给煤机送入炉膛燃烧,在炉膛内经过860~950 ℃高温燃烧后,大颗粒炉渣通过炉膛下部的放渣管进入冷渣机冷却到100 ℃后,经输渣机、提升机运送到渣库存放。

小颗粒炉渣以及煤燃烧后形成的飞灰,在炉膛负压的作用下,从炉膛顶部(温度800~900 ℃)进入旋风分离器做离心运动,大颗粒在旋风分离器底部被分离出来,小颗粒由旋风分离器的中心筒进入烟道,依次经过蒸汽过热器、省煤器、空预器等余热回收装置和布袋除尘器、炉外石灰石-石膏湿法烟气脱硫装置等烟气净化设施处理后,送往高度100 m烟囱排放。锅炉主要运行参数为:2台装机容量为40 t/h的流化床锅炉, 烟气量(标态干基9%氧)为100 000 Nm3/h,炉膛燃烧区底部温度为860~950 ℃,炉膛燃烧区顶部温度为800~900 ℃,一级省煤器出口烟气温度为350~400 ℃.

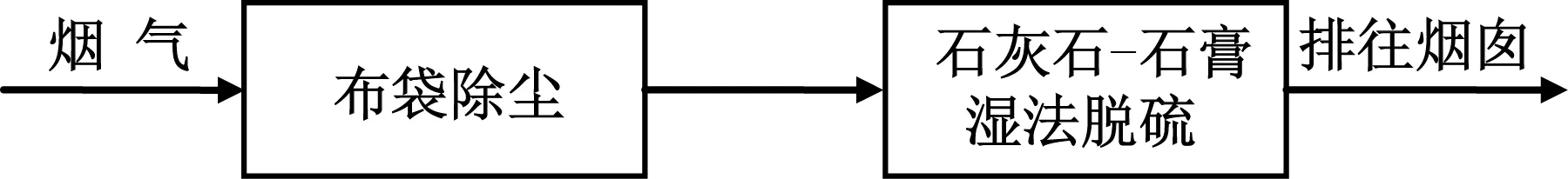

1.2 提标改造前烟气治理工艺

2台燃煤锅炉为2009年建设,2011年正式运行,配套的环保设施与锅炉主体同时投入使用。提标改造前烟气污染物治理采用炉外石灰石-石膏湿法烟气脱硫和布袋除尘工艺,工艺流程见图1.

图1 烟气提标改造前工艺流程示意图

改造前布袋除尘器出口烟尘浓度85 mg/Nm3,脱硫塔出口烟尘浓度45~60 mg/Nm3、NOx出口浓度400~650 mg/Nm3. NOx、烟尘排放浓度难以满足特别排放限值要求。烟气提标改造前配套的环保设施运行参数为:入布袋除尘器烟气含尘量为50 g/Nm3,出布袋除尘器烟气含尘量为85 mg/Nm3,布袋除尘器气布比为0.91 m3/(m2·min),进脱硫塔SO2浓度为4 000 mg/Nm3,出脱硫塔SO2浓度为100~200 mg/Nm3,脱硫塔钙硫比为1.02,脱硫塔液气比为22 L/m3,出脱硫塔烟气含尘量为45~60 mg/Nm3,出脱硫塔烟气NOx浓度为400~650 mg/Nm3.

2 烟气治理提标改造工艺

2.1 SNCR-SCR联合脱硝工艺

SNCR(选择性非催化剂还原)脱硝工艺是指在没有催化剂的条件下,氨水喷入炉膛,在850~1 100 ℃的温度区域,氨水进行选择性非催化反应来还原烟气中的氮氧化物,使其生成氮气和水,达到降低烟气中NOx排放浓度的目的。

在850~1 100 ℃条件下,SNCR烟气脱硝主要化学反应方程式见式(1),当脱硝还原剂喷入点的温度过高时,还原剂NH3被氧化为NO,会增加烟气中NOx含量,具体化学反应方程式见式(2)[1]:

4NH3+4NO+O2→6H2O+4N2

(1)

4NH3+5O2→6H2O+4NO

(2)

SNCR脱硝技术主要优点是无需添加脱硝催化剂,对脱硝改造场地条件要求低,适用于场地条件受限、入口NOx含量低的脱硝工程。缺点是窗口温度难以控制,氨逃逸率高,脱硝效率低,大机组效率为25%~50%,小机组效率可达70%~80%.

SCR(选择性催化剂还原)脱硝工艺是指烟气在催化剂存在条件下向温度280~420 ℃区域的尾部烟道内加入氨水,氨水与烟气中的NOx反应,生成无害的氮气和水,降低烟气中NOx含量。主要化学反应方程式见式(3)、(4)[2]:

4NO+4NH3+O2→4N2+6H2O

(3)

NO+NO2+2NH3→2N2+3H2O

(4)

在无催化剂存在的情况下,氨与氮氧化物的反应只能在1 000 ℃左右进行,而SCR技术利用催化剂的催化作用可以降低反应活化能,使反应可在300~400 ℃下进行。SCR脱硝技术主要优点是脱硝效率较高,可达60%~90%.缺点是必须有催化剂,且要求具有300~400 ℃较佳的反应温度窗口。

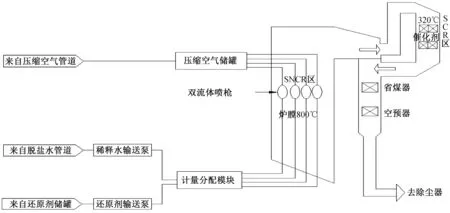

鉴于以上原因,结合锅炉结构和运行参数,设计在炉膛燃烧区上部温度800~900 ℃的区域加装SNCR(选择性非催化剂还原)脱硝系统,在一级省煤器出口温度350~400 ℃的区域加装SCR(选择性催化剂还原)脱硝系统,通过两级脱硝工艺来降低NOx浓度,减少排放量,SNCR-SCR联合脱硝工艺见图2.

图2 SNCR-SCR联合脱硝工艺流程示意图

联合脱硝工艺是将SNCR的还原剂喷入炉膛技术与SCR工艺相结合,利用SNCR逃逸的氨作为SCR的还原剂,随烟气一起进入后端SCR装置,进一步进行催化反应脱除NOx,充分发挥了SNCR工艺投资少、SCR工艺脱硝效率高的优点。

联合工艺的另一优点是通过SNCR系统初步脱硝,降低了SCR装置入口NOx浓度,减少了催化剂用量和反应器容积,降低了SCR系统的成本。

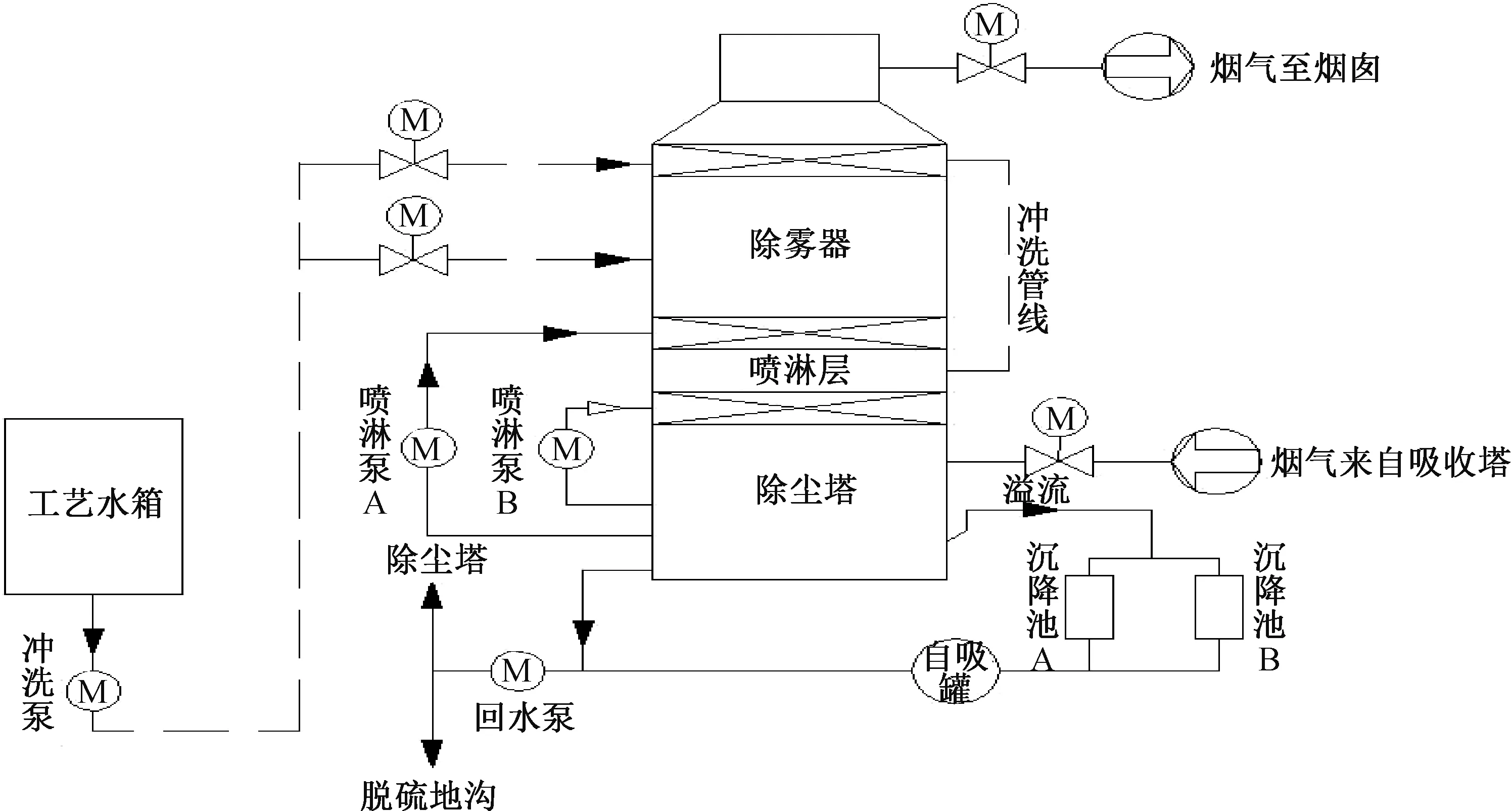

2.2 高效湿法除尘工艺

当前,锅炉布袋除尘器出口含尘量70~85 mg/Nm3的烟气,经过脱硫塔洗涤后烟尘浓度降至45~60 mg/Nm3,仍无法满足特别排放限值要求,为此设计采用二炉一塔的配置方式在脱硫塔后新增高效湿法除尘塔。烟气高效湿法除尘工艺示意图见图3.烟气由除尘塔的下部进入,烟气由下向上流动,洗涤液(水)借助喷淋泵经喷淋管道进入除尘塔的上部,洗涤液通过喷嘴形成小液滴,并借助重力作用落到洗尘塔内,在此过程中烟气中的粉尘和洗涤液充分接触汇集、凝聚,达到净化烟气的作用。除尘塔喷淋层上方安装有双层折流板除雾器,用于去除烟气中的水分,除雾器的上方安装不锈钢316L丝网组成的超级除雾器,用来拦截雾滴和粉尘,降低烟气的含尘量。

图3 烟气高效湿法除尘工艺示意图

2.3 烟气治理提标改造前后工艺对比

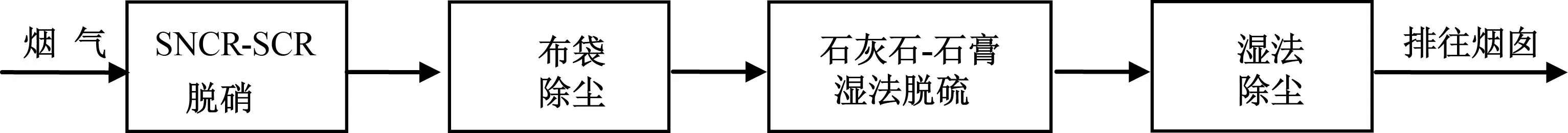

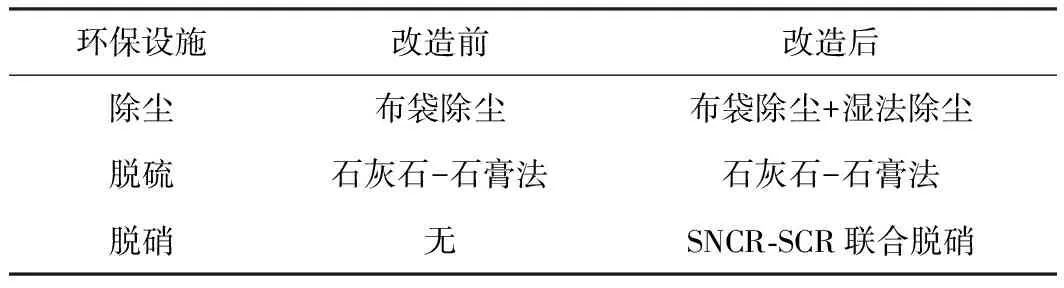

燃煤锅炉烟气治理提标改造后新增1套SNCR-SCR联合烟气脱硝装置、1台高效湿法除尘塔来满足烟气的达标排放要求,提标改造后的工艺流程见图4,提标改造前后的环保设施对比见表1.

图4 烟气提标改造后工艺流程示意图

表1 烟气治理提标改造前后工艺对比表

3 烟气治理提标改造后运行效果分析

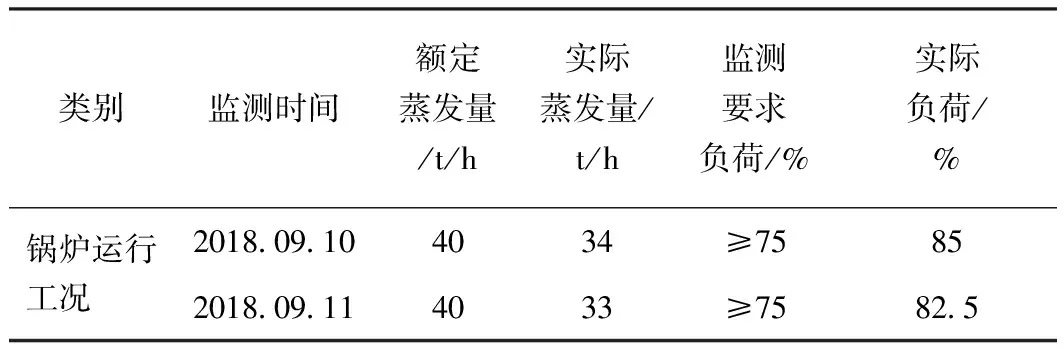

2×40 t/h燃煤锅炉烟气治理提标技术改造项目已投入使用,锅炉燃烧系统运行良好,对锅炉蒸汽负荷无影响。2018年9月10日—11日山西某专业检测机构对提标改造后的环保设施进行了特别排放限值验收监测,具体数据见表2,3.

表2 监测期间生产工况表

由表3可知,蒸汽负荷在正常范围内调整时,烟气中NOx经过SNCR-SCR两级脱硝工艺处理,工艺出口NOx浓度≤50 mg/Nm3,烟气中SO2经过炉外石灰石-石膏湿法烟气脱硫工艺处理,工艺出口SO2浓度≤150 mg/Nm3,烟气中颗粒物经过布袋+湿法除尘两级除尘工艺处理,工艺出口颗粒物浓度≤25 mg/Nm3,烟气污染物含量满足大气特别排放要求。

表3 锅炉烟气监测结果表

4 结 语

通过一年的实际运行分析,采用SNCR-SCR联合脱硝、布袋+湿法除尘两级除尘工艺对燃煤锅炉烟气治理提标技术改造,配合原有的炉外石灰石-石膏湿法烟气脱硫工艺,可以确保2×40 t/h燃煤锅炉烟气污染物含量低于《锅炉大气污染物排放标准》(GB 13271-2014)中规定的大气污染物特别排放标准。