烧结燃料破碎系统改造

2019-03-24刘海霞

刘海霞

(常州铁道高等职业技术学校轨道交通系,江苏 常州213011)

1 引言

破碎机利用破碎机构直接作用于物料,使之破开碎裂,再经筛选生产出符合粒度标准的物料。破碎机在烧结工艺也有着广泛的应用,一般用于烧结辅料的破碎。由于烧结过程中对物料的粒度有着严格要求,符合粒度标准的物料能提升烧结效果,反之会导致燃耗上升、烧结率下降、反矿量增加及烧结质量下降等不良后果。破碎机在烧结工艺的应用过程中,受物料湿度、硬度及破碎机原有设计缺陷等因素影响,物料破碎粒度会有波动。为了保持物料粒度,促进烧结过程,需要加强物料的把控,更重要的是选择合适的破碎机。

2 破碎机简介

2.1 锤式破碎机

锤式破碎机依靠冲击破碎物料,其原理是物料进入界口后被高速旋转锤头击打落入进口可调耐磨齿板,实现首次破碎;随后,破碎颗粒进入主破碎仓进行二次破碎,并反冲入锯齿衬板进行循环破碎;最终,物料由料口排出形成产品。机器主要由主体、电动机、偶合装置、液压装置、减震装置五个部分组成。整体结构分为转动转子、短型销轴、组合工锤、调节装置、耐磨齿板等。新型锤式破碎具有四项优点:一是打击强度大;二是产品质量高;三是维护修理易,四是部件寿命长。锤式破碎机的主轴承为合金钢制,材料、技术运用成熟;锤头部分为组合结构,连接处采用加强筋装置,按照螺旋线排列,安全性和耐用性得到大幅提升;机器主机、电机采用液压偶合连接,启动时间短、电流平缓,减少了人工干预的必要。

2.2 对辊式破碎机

对辊式破碎机靠辊子进行破碎工作,适用于中硬物料均匀细致磨碎,构造上主要由辊子、传动器件、调节器件、壳体、基座等组成。辊子基本可分为固定与移动两种;传动器分为固定与活动两种;壳体一般固定于基座,进口处设挡板,前后设有检修孔。根据产品需求,机器运用调解平排料口大小产生不同力度产品。为了防止机器损坏,一般装有保险设备,主要通过安放不同规格垫片,通过改变垫片数量调解排料口宽度,防止过载。

3 燃料破碎系统改造的必要性

3.1 对辊式破碎机燃料破粒度控制的缺点

(1)双辊缝隙易产生物料下漏。

(2)机器表面易磨损,造成间隙增大。

(3)为了使破碎粒度控制在生产工艺允许范围之内,唯一的办法就是不断对辊面进行修补,但是费用高、耗时长,影响生产。

3.2 锤式破碎机的优点

(1)排料间隙可调。

(2)无筛条,克服了物料湿度大、易堵塞的问题。

(3)转子可是实现正向、反向转调解。

(4)锤头耐磨性能强,使用寿命长。

3.3 燃料粒度对于烧结的影响

将焦粉添加到铁矿粉烧结混合料中,产生的能量可以加热烧结混合料和气体,烘干、焙烧铁矿石和石灰石溶剂,熔化、同化各种铁氧化物、脉石和溶剂,最后制成烧结矿。可见,焦粉的燃烧特性对燃料的消耗、烧结的速度和烧结的成品质量都有很大的影响。经过对固体燃料颗粒燃烧特性的研究发现,气体扩散速率和燃烧反应能力与焦粉颗粒粒度成反比,也就是颗粒越小,燃烧越快,燃烧时间越短。可是,烧结过程中的燃烧复杂,焦粉颗粒能与烧结混合料颗粒相融合,限制了氧气与碳的接触。实验发现,焦粉燃烧效率随着焦粉粒度减小而下降,导致废气中一氧化碳浓度升高,提供烧结的热量也因此减少,从而降低烧结料层温度。实验结果表明小于1mm(特别是小于0.315mm)的焦炭末对降低烧结效率有显著影响,而将焦粉粗化则会改善烧结性能和质量。因此可以确定,焦粉颗粒在混合颗粒中的粒径分布以及烧结料层中的分布对烧结过程十分重要。

经过前面的论述可以看出,对辊式破碎机与锤式破碎机比较,在物料粒度控制方面有着先天劣势,而且机械磨损较高,更加容易受到物料形状湿度等因素的影响,因此考虑将原有对辊式破碎机改为锤式破碎机。

4 锤式破碎机安装调试

4.1 机械安装

对原有对辊式破碎机进行拆除后,发现新的锤式破碎机体积比较大,导致燃破-4皮带尾部下料口过于接近锤式破碎机。必须把燃破-4皮带输送机抬高,以保证下料口至锤式破碎机之间有较大的缓存。

4.2 电气安装

经过对原有对辊式破碎机安装条件和锤式破碎机安装要求对比发现,新式锤式破碎机可沿用部分原有电气控制系设备。由于对辊式破碎机由2台45kW的电机组成而锤式破碎机的电机有315kW。电机容量增大,相对应原有的控制电柜和主电缆必须全部更换只保留控制电缆。电机启动方面也由原先的直接启动改为软启切旁路启动。

4.3 设备调试

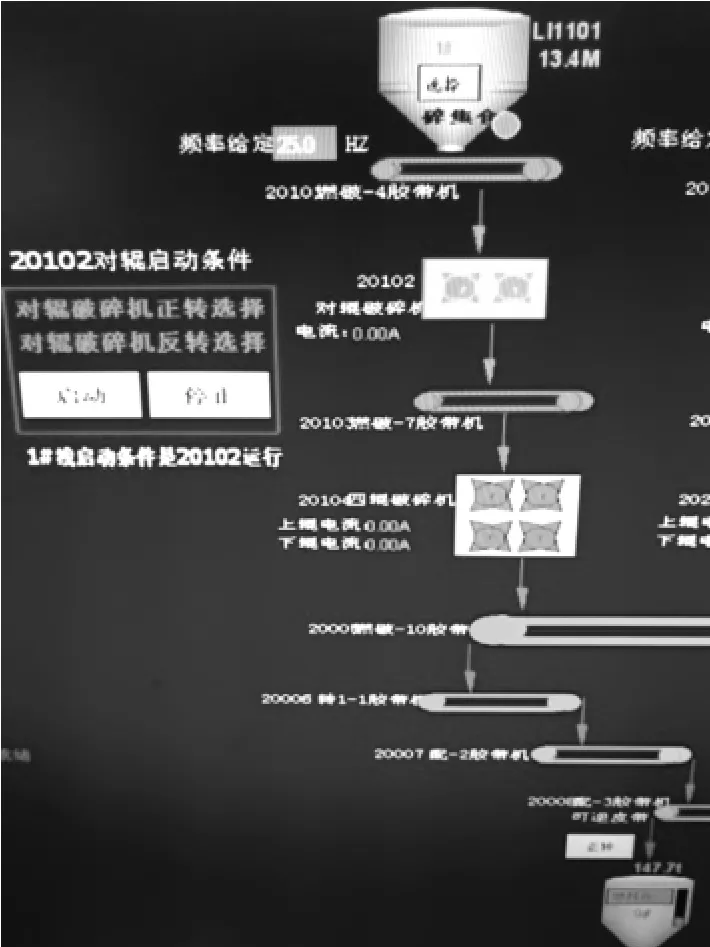

空载手动机旁启动调试时,由于锤式破碎机电机有315kW,启动后电流有2400A左右,启动时间到50S之后电流才会下降,并切换至旁路运行,正常运行电流为280A左右。带负荷启动调试时按原有流程启动,从焦炭仓到燃破-4输送机依次到锤式破碎机、燃破-7输送机、四辊破碎机、燃破-10输送机、转1-1、配-2、配-4,最后至焦粉仓为正常上料运行,正常上料后,锤式破碎机的工作电流为400A左右。由于锤式破碎机破的焦粉颗粒比以前小很多且比较均匀,使得四辊破碎电流也有所下降大概在100A左右。带负荷故障调试时,在正常上料运行后,急停系统使得焦炭堆积在锤式破碎机里面,再次启动锤式破碎机,启动后电流接近3000A,电流过大,未能切旁路运行,软启报过流故障,连续启动两次后软启报过热故障,带负荷故障调试未成功。

4.4 控制程序的优化

原有对辊破碎机由于内部残留部分物料经常导致对辊电机过载调停,只能在手动条件下先单独启动对辊破碎机,等破碎机内部物料排空减轻负担后,再顺序启动流程。不仅需要大量人工,而且需要多次重复操作才能运行正常。为了避免原有窘境,改变了锤式破碎机启动方式。在外部电气状态(电源正常、自动位正常、无过载信号)等条件满足的情况下,画面控制软启动器启动,待检测到电机运行电流稳定之后,及时发出信号:旁路合闸。允许旁路合闸信号被程序检测到后,合闸自锁、退出运转。利用软启动器检测电流稳定的功能实际对锤式破碎机内物料是否排空做自行判断,避免了人工判断的局限性,确保了流程正常开启。同时整个设备流程也进行了优化,将锤式破碎机改为画面单独启动,先启动锤式破碎机,待锤式破碎机运行稳定后,流程允许启动。物料经胶带机投入锤式破碎机破碎后,由胶带机输送至主破碎仓进行再次破碎,产出的焦末收集至燃料仓,供给烧结混料使用。流程停止时,锤式破碎机不随流程停止,需操作人员画面单独停止,保证了锤式破碎机内积料排出,有利于下次正常开启。

5 改造效果

(1)破碎粒度保持在1~5mm之间,烧结率提高,燃耗降低,烧结质量上升显著。

(2)减少了人工和启动故障,不需要人工手动排料,流程启动流畅。

(3)程序控制更合理,锤式破碎机故障率低,运行稳定。

(4)降低了下级四辊破碎机压力,由于上级破碎粒度得到保障,四辊破碎机压力变小,故障率下降。

(5)增加了燃料破碎量,保障了烧结燃料供应。

6 结 论

综上所述,在对破碎粒度有较高要求的烧结生产工艺中,锤式对比辊式破碎机能够提供更稳定物料,提高烧结的质量。燃料破碎不仅对机械性能及电气控制方面有着较高要求,而且存在着其他问题需要解决,只有从生产实际出发选择合适的应对办法,才能达到更好的生产效能。