芯片封装壳体自动化测量与分拣系统

2019-03-24海克斯康测量技术青岛有限公司赵宁涛

文|海克斯康测量技术(青岛)有限公司 赵宁涛

一、产业现状

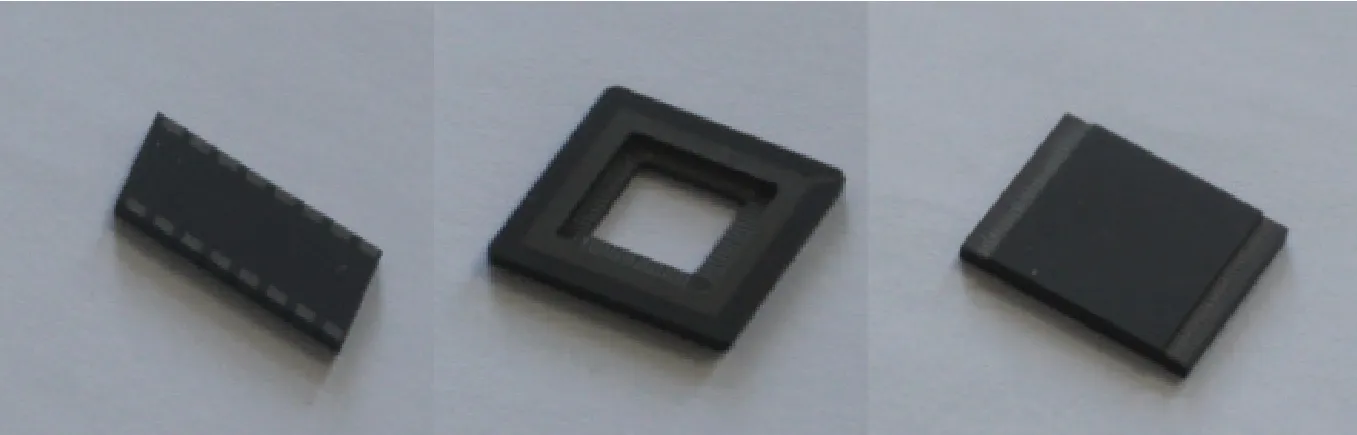

封装是把集成电路裸片放到承载作用的基板上,把管脚引出来,然后固定包装成为一个整体,如图1 所示。实际就是给集成电路封一个壳,将其保护起来。外壳不仅起着安放、固定、密封、保护芯片和增强电热性能的作用,还是沟通芯片内部世界与外部电路的桥梁。芯片上的接点用导线连接到封装外壳的引脚上,这些引脚又通过印制板上的导线与其他器件建立连接。

封装材料也从最初的合金封装到陶瓷金属封装,然后塑料封装取代了陶瓷金属封装,随着新材料的发展,现在基本是陶瓷封装与塑料封装两种。

近年来,陶瓷封装虽不再是使用数量最多的封装方法,但陶瓷封装仍然是高可靠度需求的最主要封装方法。陶瓷封装壳需要在封装前,预先按设计制造好,并通过品质检验,合格品才能用于后续的封装。品质检验中重要的一项就是对陶瓷壳体进行尺寸公差的检测,确保壳体尺寸合格,以保证后续封装过程的产品性能和一致性。

传统的尺寸检验方法是采用影像测量设备对壳体进行实际测量,测量过程需要预先编写测量程序,并人工进行壳体的上下料和定位,根据测量结果人工将工件进行分拣。由于芯片工厂品种众多,一般工厂都有上百种产品,每种产品每批次生产成千上万件。而这些产品需要进行全部检测并分级,无疑这是个浩大的工作量,对设备和人工的投入都非常大。本文主要介绍一套自动化系统,通过简单的人工辅助,实现多品种大批量的自动化检测和分拣,降低人工和设备的投入,并通过系统保证测量的一致性,规避人工参与测量的干扰导致的结果不确定性。

图1 常见的封装形式

二、整体方案

传统的壳体测量方式是采用影像测量机对壳体进行逐一的测量判别,由于品种多和数量大,测量分拣工作量巨大,耗费大量人工,由于测量效率的低下,导致壳体厂家不得不配置多台影像测量仪来满足生产需求,硬件投资巨大。

本文介绍一种自动化测量的单元,可以实现批量快速检测,设计如下系统:主要由测量机上下料机械手、上料传送带、托盘下料线、分拣机械手、分类传送带、影像测量机、控制系统和软件组成,如图2 所示。系统二维平面图如图3所示。机械手可以根据前端测量的分级结果,自动将被测产品从托盘上取出放置到优、良和差三个分拣托盘中。其中上料过程和下料过程,需要人工从料带上放置或取下。

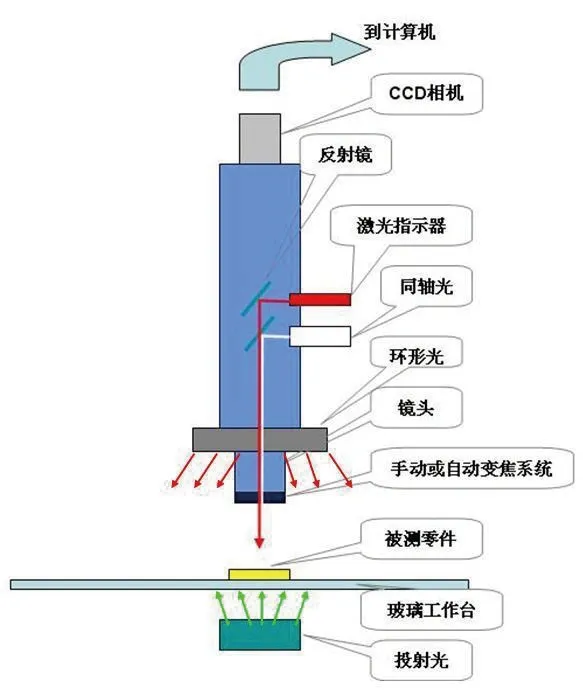

该项目根据客户测量壳体的大小和精度要求配置海克斯康品牌的高精度产品,型号Performace 442,外观如图4 所示,测量范围:410mm×410mm×200mm,精度:1.4μ+L/200(L 是测量距离,单位为mm)。该系统包含CCD 摄像系统、三轴运动系统、数据处理控制柜、测量软件以及专用计算机等部件,该测量机通过一套CCD 拍摄系统对被测产品进行图像捕捉,并通过直流伺服控制x、y工作台运动采集各个部分的被测边缘,影像测量主机原理图如图5所示。通过图像处理和软件算法得到各投影特征间的尺寸信息,配置灵活、高可靠性影像测量仪。一次设置快速完成各种特征测量,基于CAD 的编程技术可脱机便捷、精确地完成编程任务。满足多任务测量需求,广泛应用于平板电脑、手机和半导体、PCB 板、精密机械加工、医疗等行业。对于其他类似应用,可以选配不同尺寸和精度的机型。

软件配置PC-DMIS-Vision,可以手动操作机器对特征进行测量,也可以通过预先编程对工件进行测量。

图2 自动化测量的单元系统

图3 自动化测量的单元二维平面图

图4 Performace 442

图5 影像测量主机原理图

1、上料线及托盘

托盘为透明材质,利于影像测量机的底光的投射,托盘外形设计为统一尺寸,利于在料线上进行码垛,每个托盘上加工有矩阵式的浅槽,用于放置芯片壳体,并大致使每个壳体在固定的区域,以免壳体间相互接触不利于测量。根据不同的壳体产品可以将托盘分为大致三类,用于大中小壳体的摆放,人工放置芯片壳体到每个托盘槽里,摆放时需要保证测量面朝上。上料线的托盘放置区可以上下多层码垛放置,最多可以放置10 盘,每个托盘大致可以放置150 件,每个批产最多可以上料将近1 500 件。

托盘上料完成后,点启动按钮,上料线会自动从最下面的料盘开始拆垛,料盘被传输带运载到上料等待区,测量机可以上料时,料盘抓手抓取料盘到测量机平台。测量等待区无料时,继续拆垛准备下一盘。上料线及托盘结构如图6 所示。

2、托盘上料机械手

托盘上料机械手为两轴运动系统,可以左右横移,托盘抓手可以上下移动。

托盘从上料准备区到测量机平台再到下料线的移动,如图7 所示。

图7 托盘上料机械手图示

3、影像测量机及CCD 识别

托盘上料到测量机测量平台后,被放置在定位装置上定位。由于芯片在托盘槽里的确切位置是未知的,在影像测量机上除自有的测量CCD 外,又额外配置了工件识别CCD。此CCD 可以识别托盘上工件的准确位置和数量,并将识别的信息转递给测量机,引导测量机测头对每个工件进行测量。测量机在得到壳体位置后,移动到壳体位置,并自动启动预先编好的测量程序开始测量,测量完成后把结果保存到控制系统,测量完成一件自动移动到下一件进行测量,直到托盘上壳体全部被测量完成。影像测量机及CCD 识别图示如图8 所示。

图8 影像测量机及CCD 识别图示

图9 下料线及机器人分拣图示

4、下料线及机器人分拣

整盘工件测量完成后,托盘上料机械手会自动将整个托盘抓取到下料线上,并给测量机重新上一盘新料。托盘放置到下料线后,分拣机器人会带动机械手上配置的CCD,对托盘上的工件进行再次识别和定位,并与测量机传递的测量结果进行匹配。识别完成后,利用专用的吸盘抓手将工件按测量结果分类放置到优良差的三条料线上。放置完成后,空托盘被传送到空料盘码垛区进行码垛。整个批次测量完成后,人工将空料盘取走。下料线及机器人分拣图示,如图9 所示。

5、分拣料线

分拣料线分为优、良、差三个,并配置有空料盘码垛准备区和满料码垛收集区。人工把空料盘放置到准备区,料盘被传输到分拣位,一盘放满后,自动传输到收集区码垛。码垛满后,人工取料盘下料。

三、结论

该自动化测量分拣系统,利用了机器人、视觉和料线等技术,改变了传统的测量方式,国内某大型芯片生产企业使用后,测量和分拣效率提高了10 倍以上,节省了人工,降低了设备的投入量,给企业带来巨大的经济效益。在该系统中,利用CCD 系统引导测量设备的自动测量,相比传统的测量设备相对封闭的状况,在测量领域是属于技术创新,该技术可以应用到其他相关领域,提高测量设备的自动化程度。