高效便捷的朗坤生产管理系统

2019-03-23朗坤智慧科技

朗坤智慧科技

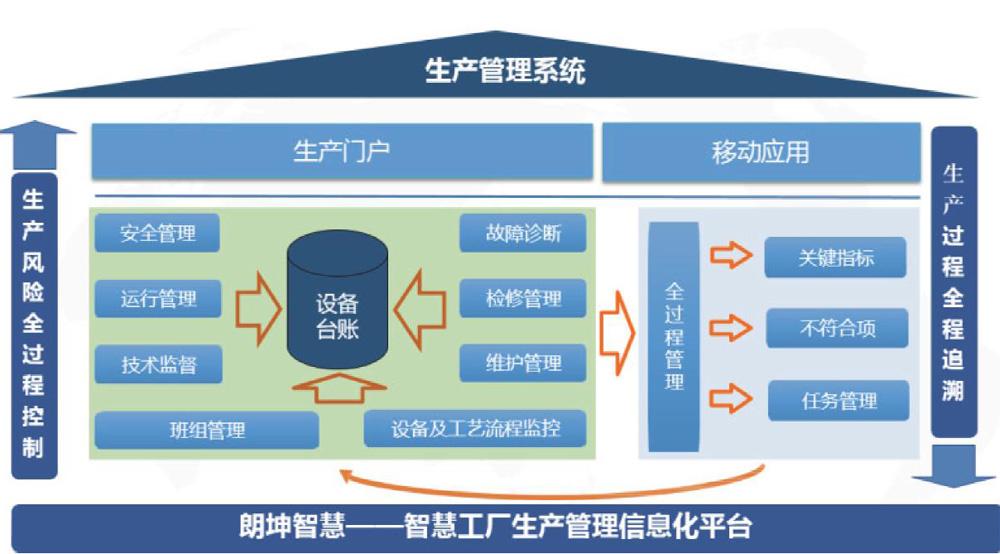

一、生产管理系统

生产管理系统是现代化工厂安全生产信息化管理的基础.建立生产管理系统的目标是帮助落实企业经营计划、构建企业生产秩序、调配企业生产资源、保障企业生产安全和实现企业生产目标。朗坤生产管理系统在重资产流程行业,如电力、化工、钢铁和有色金属等领域被广泛使用。

朗坤智慧公司使用物联网、信息化和智能化等手段,结合公司多年智慧工厂管理咨询经验,研发出最新的企业智能化生产管理系统;生产管理系统管理对象包含:工艺流程、设备、生产部门、班组、作业人员和生产环境等方面,系统融入设备全生命周期管理理论、点检定修管理理论、本质安全管理理论和精益化生产管理理论等国内外先进安全生产管理理论与实践经验,利用WIFI、GPS、UWB、智能锁、VR/AR和移动终端等技术,实现三维建模、精确定位和工艺仿真等功能。系统预置公司积累的行业知识库、模型库,实现整设备故障早期预警、系统知识库自动学习和寻优、远程故障诊断等专家级应用。

生产管理系统处于中间层,向下联通企业设备及工艺控制系统(DCS),向控制系统下达生产指令,搜集控制系统的输出信息,不断进行信息处理,动态评估整个生产工艺状态、生产设备及环境的健康状态、生产操作过程经济状态,对企业生产目标完成情况进行及时度量、汇总分发;对企业生产过程进行跟踪评估、考核。生产管理系统向上服务于企业资源计划系统(ERP),接收ERP系统计划和预算,反馈实际生产结果,目标计划完成情况等。生产管理系统为企业、运行和检修生产技术管理等管理口和各层级组织服务并保障系统安全;生产管理系统业务模块包括:生产设备管理、生产运行管理、安全管理、生产技术管理和班组管理等。

具体功能包括:

(1)帮助企业提高生产运行标准化水平。

系统可以提供排班和交接班管理,保障基本生产秩序同时,记录企业生产过程痕迹。定期工作任务系统自动调度、排产,系统中固化标准作业指导和质量验收标准,日常生产运行工作计划、执行、偏差、总结和分析的整个过程在系统中,不断优化。系统支持从控制系统中自动搜集数据信息,跟踪分析每个班、每个流程、每个设备以及每一次运行操作的质量,自动统计、对标分析,且能识别成本降低、绩效提升的机会,不断降本增效。

(2)帮助企业构建安全生产环境。

系统围绕人员、设备、环境和制度,建立一个管理和控制结合的安全体系。

系统把安全管理的要求,设计分解到每一次生产作业任务过程中;强化操作前风险评估和措施落实,规范作业过程中人员行为。

生产现场智能安防管理。生产区域安全分区管理、“门禁+生物”特征授权进出、“链条+电子锁”隔离和作业人员行为跟踪监控等。

(3)帮助企业管理者分析决策。

系统能够自动统计生产结果,汇总各种生产报表;能够客观度量、评价生产作业过程,辅助管理者发现改进机会。

系统预置的各种知识库,能够帮助企业快速提升生产管理绩效。

系统把企业生产过程中工艺、设备、产量、资源和安全等要素捏合到一个平台,总体平衡寻优,帮助管理者建立全局视角,在线模拟各种动因下生产影响,找到完善的方案。

二、设备资产管理系统

设备资产管理系统是支撐企业资产设备管理业务发展的重要工具,随着企业业务发展、生产规模持续扩大,资产设备不断增多。粗放式、依赖于经验的资产设备管理方式已无法适应管理需求。要求对设备资产实行全生命周期管理,依照集约化管理、基建/生产一体化管理模式,融入EAM管理思想,通过基建管理、设备资产管理等业务的融合,从设备设计、采购开始,直至设备运行、维护到最终的报废过程进行全生命周期管理,同时需要结合成本管理、财务管理,既实现对资产过程管控,更要实现对资产价值的管理。

朗坤智慧公司研发的设备资产管理系统,将设备资产台帐管理作为设备维护的基础知识库,通过工单管理、标准工作、缺陷管理、项目管理、预防性维护和可靠性管理等模块来实现检修工作。同时设备管理系统具备清晰的持续改进思路,依托系统内建立的技术标准体系,实现由“设备技术标准-业务模块-设备台账效果分析-设备技术标准”组成的综合持续改进闭环。所有的改进都体现在对系统内建标准的修改上,能够保障企业通过日积月累不断取得技术进步,具备很强的可操作性。设备管理模式,从早期“厂级为主设备资产管理”模式正在加速向“集团级集约化设备管理”模式改变。朗坤智慧公司对设备管理系统进行重新架构设计,研发出支持集团级、集约化设备管理新模式的新一代设备管理系统。

为了更好地支持企业“集团级集约化设备管理模式”落地;朗坤智慧公司研发的最新设备管理系统,根据设备管理业务模式的变革,设计为三级架构(三个中心);从下向上依次为:设备运维中心、远程监控中心和故障诊断中心。设备维护中心对应下属工厂,远程监控中心对应区域监控中心,远程诊断中心可以是一个实体专家诊断团队组织,也可以是通过互联网平台,聚拢的一群社会设备管理专家。

集约化设备资产管理系统的主要功能包括:

(1)帮助企业建立完备的设备台账信息。

通过应用设备编码国标、规范,结合企业工艺流程,实现工厂设备系统的、科学的编码标识。根据设备资产价值、重要性,对设备进行分级管控。处于不同等级设备,系统提供不同的管理策略以降低日常维护成本,提升设备日常运维水平。对设备进行智能化分析,评估设备安全性、经济性和可靠性;为设备管理人员提供决策支持。

(2)帮助企业实施设备标准化管理。

集团层面制定统一的设备管理制度、规范、导则和要求,通过设备管理系统,利用信息化手段,把集团设备管理各种要求进行固化。系统提供设备管理体系(基础数据、表单和流程)的快速复制,集团的标准化管理要求,能够在设备管理系统中,快速地从一个工厂复制到另一家工厂。系统提供审计功能,能够自动审计系统使用情况,快速审计各家工厂设备管理标准化落实执行效果。

(3)帮助企业打造区域中心监控能力。

实现对下辖工厂设备在线监督指导,跟踪下辖工厂设备运行维护的安全性、经济性,实现动态对标。对工厂重要设备出力、能耗水平和环保水平保持和改进情况、设备维护费用的管控水平、设备管理技术体系的建设水平和人才队伍的培养建设水平做出定期的全面评价。

(4)帮助企业建设远程诊断中心。

重要设备状态动态跟踪,设备监控状况可知、可控。重要设备故障提前预警,建设设备事故损失,提升经济效益。专家知识库、案例库的不断积累、修正,平台设备诊断模型机器学习,不断提高设备运行、维护能力。降低设备检修成本,提升设备可靠性。

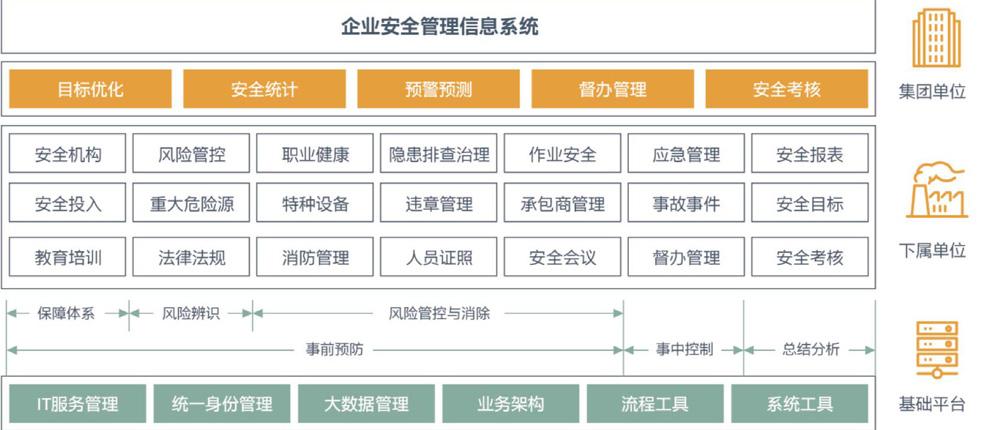

三、企业安全管理信息系统——点检管理系统

“朗坤点检管理系统”是一套完善、科学的设备管理方式,在企业的资产管理方面具有重要的作用。通过定期检測、实时监控方式为设备运行状态提供数据分析来源,对设备运行状态进行预測分析,并供设备管理者决策参考,确定设备或装置是否需要维修。在最小成本耗费和程序化的基础上,产生最高的设备可靠性,并在合适的时间进行相应的维护,达到更高层次的维修水平。

朗坤点检管理系统主要提供四类功能:

(1)标准管理

以统一的编码体系为纽带,从设备参数、设备位置和设备类型三维角度建立全部设备的整体框架和各类设备管理台账,对设备的基础信息、检修历史、成本信息和零件清单等信息进行综合管理。设备基础数据管理,实现设备分类、逻辑设备和物理设备三个方面的管理,构建设备管理基础;设备台账管理,基于设备数据库,以动、静态台账方式,建立基础信息台账、技术标准台账、设备运维台账、设备管理台账和设备实时信息等台账体系。

(2)巡点检管理

实现对点检工作的管理,使点检工作从策划、现场点检、点检结果上传到系统,得以实现闭环管理,实现最小成本耗费和最高层次的检修水平。点检标准管理,明确和自定义点检作业的业务流程,包括定点、点标准、定人、定周期、定方法、定量、定业务流程和定点检要求等;点检管理设定,支持点检点的设定、点检路线的设定、点检区域的设定、点检方式的设定、点检周期的设定和点检设备的设定等;点检任务生成,基于点检管理设定,自动生成点检任务,并即时推送给相关点检人员;点检数据采集,点检人员根据点检任务,按照巡检路径开始巡检,并通过点检设备进行相关数据采集,同时支持根据不同条件查询各点检路线的漏检数据及明细;点检数据分析,支持多点比较,并自动生成分析报告;点检缺陷、异常管理,根据分析报告,自动生成工作申请或缺陷,并支持自动推送给领导和生成工单;数据查询与统计分析,支持按路线、测点、关键数据、到位和日志等各类条件的查询以及统计分析报表的自動生成;点检报告管理,支持点检报告管理功能,可以自由定义报告格式模版,可生成检修日志、检修周报或检修月报表;点检门户分析,通过数据可视化的方式将点检信息在企业门户上进行展示,支持自定义所关注的信息。

(3)缺陷管理

采用工作流驱动,通过缺陷登录、缺陷处理、缺陷验收、缺陷统计和缺陷考核等,对缺陷进行登录、审核、批准、跟踪和统计,对缺陷进行有序处理。缺陷处理以工作流为驱动,以设备知识库为支撑,对缺陷进行有序处理,同时提供缺陷全过程信息追溯分析和修正完善设备检修文件包的功能,建立全面闭环的消缺管理机制;缺陷统计与考核,根据缺陷记录和维修报告将缺陷分类,用来评估故障发生的频率、薄弱环节、范围和损坏的原因等内容,以便完善维修策略,并支持按照分厂、班组、机组、日期、设备位置、缺陷状态和缺陷类型等条件组合查询并统计消缺率,然后根据缺陷统计的结果,自动生成相应的缺陷考核单。

(4)接口管理

系统内外兼容,既支持与点检设备接口的无缝集成,也支持与其他应用系统的集成。