特定工况固定频率制动噪音解决方案研究

2019-03-23代立宏李虎本黄巨成朱亚伟

代立宏 李虎本 黄巨成 朱亚伟

一、前言

制动噪音指的是制动过程中,由物体的振动所造成的,由弹性界质以声波的方式将能量传送,产生的人耳朵能感知的(频率范围为:20Hz-20000Hz)的噪音。一般认为,盘式制动器的制动噪音产生的机理是通过摩擦片和制动盘这对摩擦副之间的摩擦产生,并通过一定的路径传递的。制动噪音按照频率划分可分为3类:低频噪声(10Hz-1kHz)、低频啸叫(1kHz-5kHz)和高频啸叫(>5kHz)。进一步可以细分为常见的十种表现形式:LF-Squeal(低频尖叫)、HF-SquCal(高频尖叫)、Judder(抖动)、Groan(嘎吱声)、Moan(牛叫声)、Rattle(咔嗒声)、Clonk(敲击声)、wir8 bush(刷盘声)、Chrip(啁啾声)和Creak(嘎吱声)。低频噪声主要是摩擦片和制动盘的相互作用,整车悬架系统的传递导致。低频啸叫主要是制动系统零部件之间模态耦合造成,高频啸叫主要是制动盘的周向共振导致。

本文通过对某款SUV车型出现的特定工况下固定频率的制动噪音(属于典型的LF-Squsal)从产生机理着手进行理论分析。探讨了导致某型SUV车型特定工況下固定频率制动噪音的解决思路和方法。

二、问題现象

此款SUV车型装配了液压式前盘式制动器和后盘式制动器。故障产生的对象为前盘式制动器如图l所示,主要技术参数如下:卡钳缸径为60.33mm,制动盘厚度为28mm,制动有效半径为135mm。

该车型在制动噪音路过程中,整车冷启动,前几次制动出现分贝70dB左右噪音,制动盘温度达到50℃左右噪音消失。故障出现的条件满足以下几点:(1)车辆停置一夜;(2)空气湿度在70%以上;(3)起步轻踩制动减速度保持在0.1g以下。满足以上条件,所有车辆100%出现规律性固定频率的制动噪音。

三、问题机理及措施实现

1、机理分析

针对出现的噪音利用检测设备对噪音频率进行了检测,如图2所示。

通过设备检测发现,此噪音的频率为1.54kHz,分贝值为75dB,属于典型的低频啸叫类噪音。此噪音类型行业内又称为Me噪音(晨起噪音)主要原因为:潮湿导致的制动摩擦系数的剧烈变化,3个步骤如下:

(1)水分可暂时提高摩擦片相对摩擦面积,摩擦面积上升导致摩擦系数(效能)上升,如图3所示。

(2)制动盘和摩擦片之间的灰尘(Wear debris)的细微氧化铁(锈)导致摩擦片和制动盘之间的粘贴倾向增大,导致摩擦系数上升,如图4所示。

(3)摩擦表面潮湿状态时摩擦系数低,制动后温度上升,摩擦表面干燥后摩擦系数急剧上升,如图5所示。

在以上1到3步骤不断的变化过程中,制动效能的急剧波动和不稳定,最终导致振动和噪音的产生。

不均匀的摩擦力是产生振动的主要原因,而摩擦塊与制动盘之间Stick-S11p是摩擦力变化的原因,Stick-S11p产生的原因则非常之多与制动盘材质均匀性、DTV、摩擦块材质均匀性、压缩量、热膨胀量、摩擦系数稳定性和卡钳支架刚度等诸多因素有关。摩擦片一支架的粘弹性单自由度模型,如图6所示。

根据单自由度系统的振动特性:摩擦片一支架的粘弹性单自由度振动方程为:

其中m为重量、x为位移、c为系统阻尼、k为系统刚度。f(t)作为系统振动的能量,也是噪音产生的源头。最理想的状态是f(t)为零,可以通过增加质量;改变频率削弱振动、增加阻尼;吸收振动、增加刚度;减小变形来实施。根据此机理和开发经验初步准备以下方案:

内侧制动块增加Shim-cover润滑剂,改善摩擦系统粘滑刚度和阻尼;实车验证方案无效,方案如图7所示;

消音片牌号选用专门的冷态消音片,实车验证无效;

制动盘开渐开线孔快速除去摩擦表面灰尘,稳定摩擦系数,方案验证初始有效;一个星期后方案失效,故也排除此方案,开渐开线孔方案如图8所示。

根据以上排查过程和方案验证,可以确定摩擦表面摩擦系数的剧烈变化是此噪音的诱发因素(100%消除表面的这种变化几乎不可能)。进一步分析基本可以锁定摩擦系数的变化导致振动和某零部件固有频率重合导共振,最终导致噪音产生。确定过程如下:

对故障车卡钳支架增加多种方案配重块,改变零部件频率如图9所示,此噪音消失,但是配重块采用的是强磁性材料吸附,和实际铸造一体有差异,故需进一步确认

采用Link3802S对实车进行加速度传感器布置,进行制动角总成振动采集,进一步证实振动源来自卡钳支架,振动频率为1.5kHz,如图10所示。

从故障现象的机理分析以及临时方案的验证到最终实车采集数据。可以确定故障原因为卡钳支架振动模态不合理导致。

2、措施实现

对故障件的制动盘、卡钳体和卡钳支架进行了固有频率和振动模态的检测,如表1-表4所示。

从以上測试结果分析得知制动盘面内面外以及卡钳体在1.5kHz附近无固有频率重合;卡钳支架在2阶处存在1.487Hz、1.495Hz的固有频率与1.54kHz频率接近,由此进一步确定制动钳支架的该阶振动模态是导致此噪音的原因。

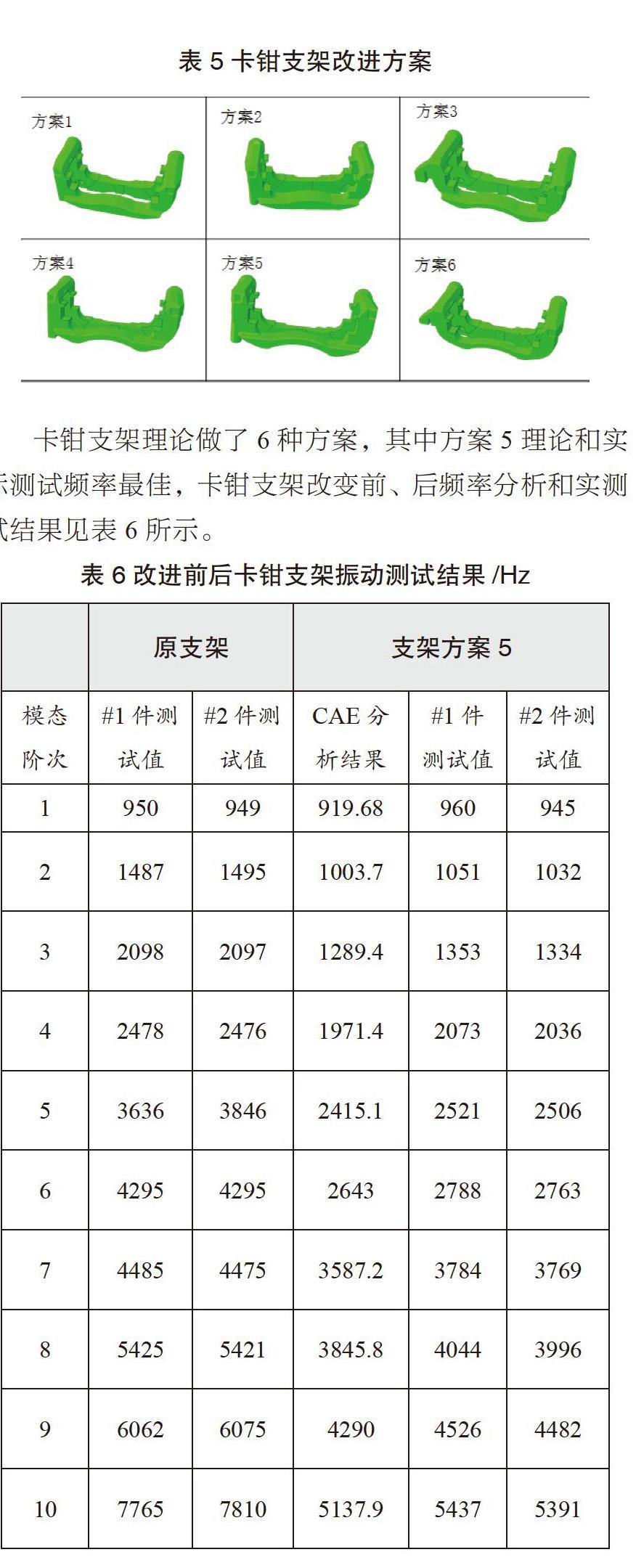

由于卡钳支架在2阶处存在1.5kHz附近的频率,由此改变卡钳支架模态是最有效的方案。物体的固有频率和其质量和刚度有关,通过卡钳支架上增加重量可以快速改变其模态,方案如表5所示。

卡钳支架理论做了6种方案,其中方案5理论和实际測试频率最佳,卡钳支架改变前、后频率分析和实測试结果见表6所示。

从理论和实际測试结构分析得知CAE理论分析结果和实际差约5%左右;方案5支架第10阶次到第lO阶次的固有频率和1.5kHz最小的间隔为9.8%左右。将改进后的支架装配的前制动器按照欧美通行的SAEJ2521标准进行了台架測试,1.5kHz噪音规避成功,如图11所示。

随后将改进后的支架进行装车验证,实车测试;原1.5kHz噪音消失。验证了改进措施的有效性,彻底解决了该车型的特定工况下固定频率的低频制动噪音。

四、结论

通过对本噪音产生的原理循序渐进进行剖析。制定了:

制动块增加Shim-cover方案;

冷态消音片方案;

制动盘开渐开线孔方案;

配重块验证方案。

最终锁定原因为卡钳支架在1.5kHz附近频率耦合。通过改变卡钳支架的频率,进行解耦,消除了原来1.5kHz的噪音。

通过此过程总结针对特殊问题的解决思路为:首先从基本原理方面着手分析解决方案,制定解决措施和方案;再进一步验证和借助检测工具寻找根本原因,最后针对根本原因制定措施。希望通过本文的改进思路给从业者一定的指导作用。

猜你喜欢

杂志排行

智能制造的其它文章

- 2019中国国际大数据产业博览会在贵阳举行 西门子推出创新自动驾驶车辆验证计划 曼哈特公司推出本地物联网解决方案 NVIDIA发布EGX边缘计算平台

- 京津冀地区实施新能源汽车动力电池梯次利用项目 西门子携手成都打造中国“汽车硅谷” 西门子智能创造成都创新中心盛大开幕

- 国际智能制造联盟成立 APEC中小企业数字经济论坛聚焦数字化转型 2019中德智能制造合作高峰论坛在长沙举行

- 智能网联汽车和农机装备创新中心建设方案论证会在北京召开 工业和信息化部向四家企业颁发5G牌照

- 2019年前4月近七成工业大类利润上升 民航局与中国商飞签署人才培养战略合作协议 索尔维成为Stratasys战略伙伴

- 振华重工与阿里云达成合作 2019人工智能标准技术与应用论坛召开 锐捷网络无线产品战略发布