基于智能检验设备的发动机制造数据协同管理研究和实践

2019-03-23夏春山李蓉刘扬黄哲陈琦乔建明

夏春山 李蓉 刘扬 黄哲 陈琦 乔建明

一、引言

航空发动机是知识、技术和资金高度密集的高科技产品,是典型的集成多学科、跨领域、跨企业和跨阶段的复杂产品协同研发。中国航发在发动机产品研制过程中的典型特征就是多所联合设计、多所多厂联合试制、多厂多单位的协作配套以及多所多厂分级验证。面对这样复杂多变的制造环境,如何在发动机研制的整个生命周期过程中加强质量控制,实现质量问题的可分析、可追溯和可解决,提高发动机的可靠性、稳定性,是一个巨大的挑战。

近些年来,随着数字化、网络化和智能化制造技术的不断发展和应用,采用基于模型MBD技术,遵循数据闭环和数据驱动的新业务模式,以数字化产品模型为载体,建立发动机总体零件BOM,并以此为核心实现对发动机设计数据、制造数据、质量数据和试验数据等研制过程完整信息的有机关联和统一管理,最终形成发动机实物电子卷宗,全面追溯发动机技术状态。通过发动机实物电子卷宗,可以构建基于模型的发动机全生命周期质量管理体系,全面支持相关制造数据的追溯性、共享性和协同性,实现质量的闭环管理,从而为简化发动机研制过程提供有力支撑。

当前,国际领先的航空发动机公司已经普遍通过搭建全球化的设计和制造一体化集成协同平台,构建跨组织、跨平台及跨地域的协同研制环境,在全球范围内部署其业务协同系统,加强对数据源的统一管理,努力提升发动机产品一次通过率及质量。中国航发集团经过多年的建设,也已经逐步构建起了发动机工程数据中心和数据协同平台,为发动机研发、制造和维护过程各环节业务和数据的集成和协同提供了基础平台。在此基础上,未来还需要在具体业务开展和基础数据的夯实、验证和拓展方面继续开展工作,其中,加强集团和各单位对生产制造环节质量数据的集中管理,尤其是尺寸检验数据,是重点关注的一项工作,也是瓶颈所在,急需建立相应的制造质量数据记录、反馈以及追溯机制。

为促进制造数据闭环管理,本文结合公司智能检验设备的应用,开展了现场制造数据获取和管理、制造数据与设计数据的关联以及制造数据与集团数据中心的协同等几个方面的研究和应用工作,主要包括以下内容:对智能制造背景下制造数据管理的分析、制造数据协同管理的方案设计、关键技术实现和应用实践效果。

二、智能制造背景下的制造数据管理

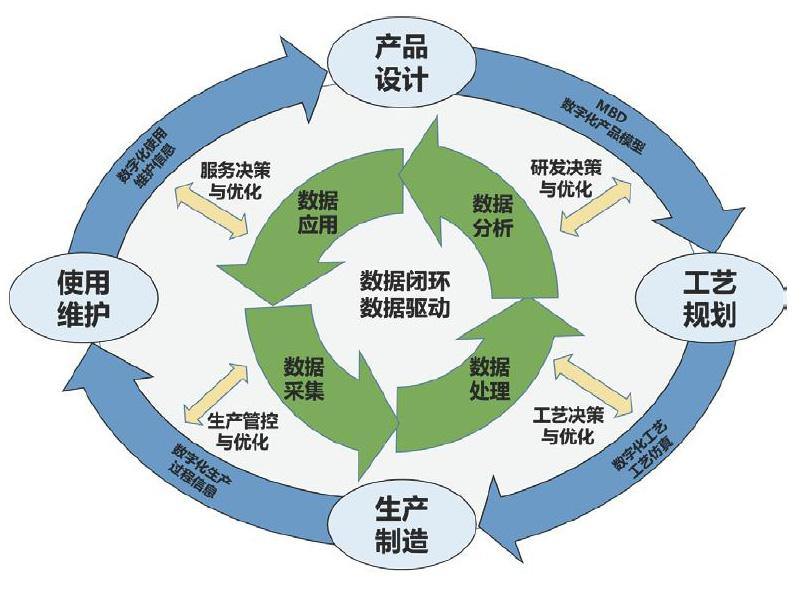

借助基于模型MBD/MBE、CPS、大数据以及工业互联网等关键构成要素,智能制造模式重点关注的业务优化方向是数据闭环和数据驱动。通过在产品整个生命周期中建立双向数据流动,全面提升、优化产品全过程实现能力,数据闭环和数据流动示意图如图1所示。

正向数据流动,采用数字化产品模型为统一的核心载体,建立产品单一数据源,贯通产品设计、工艺规划、生产制造和使用维护整个过程,并形成产品数字化闭环信息流。逆向数据流动则关注各环节的实际物理数据,通过数据采集、处理、分析和反馈,可以和正向信息流进行比对,从而实际以实做数据驱动相关业务优化。

正向和逆向数据流可以通过产品数字孪生体进行融合。产品数字孪生体可以面向产品全生命周期,采用单一数据源对设计数据、工艺数据、制造数据和维护数据进行统一管理,支持物理空间和信息空间的双向连接,建立数字化的产品全生命周期档案,可以为全过程质量追溯和产品研发过程的持续改进提供支撑。

当前,产品数字孪生体在生产制造阶段的研究与应用还比较少,需要加强针对制造数据的采集和关联管理,包含制造BOM、质量数据(如实測尺寸、实测加工/配误差以及实测变形)、技术状态数据、产品检测数据、生产进度数据和逆向过程数据等,从而为产品质量追溯和可靠性分析提供准确的模型和数据来源。

目前已经有的相关研究和应用工作包括:何超等针对航空发动机质量数据采集、分类、传递、共享和集成管理,提出了质量数据分类和信息系统体系结构。乔东平等对面向过程的复杂产品制造数据管理进行了研究,提出了制造数据组织模型和管理平台的构想。王振环对智能制造环境下的质量大数据特征和意义进行了分析。梁丹等面向航天产品质量保证,提出了数据驱动的总体设计方案,给出了基于BOM数据规划及构建质量管理平台的技术实现途径。李杨梅等构建了船体分段车间制造过程数据模型,力求实现制造过程数据的规范化、结构化,从而支持实现数据共享、集成。徐红艳从档案管理角度出发,提出了基于实时建档的方式将制造过程数据纳入数字档案馆进行管理,以时间轴流线式归档,方便制造数据分析和追溯。

三、制造數据协同管理方案设计

本文作者借鉴智能制造背景下制造数据管理的思路和相关研究及应用工作,在分析航发集团、黎明公司制造数据管理现状的基础上,结合智能检验设备的使用,针对发动机尺寸检验类制造数据的协同管理,完成了方案规划设计。

1、需求分析

目前,航发集团和黎明公司在制造数据管理业务存在的主要问题包括:

集团和黎明公司都还尚未实现基于发动机构型的数据统一管理、统计和综合分析;

尺寸设计与制造互換能力和协调准确度在很大程度上依靠各种工艺装备和制造人员经验手工修配来保证;

尺寸信息在跨单位、跨部门之间传递时,如设计、制造与装配,測量与检定,分析与反馈环节是经常发生断裂和脱节的,造成质量缺陷原因不可排查,质量问题不可有效追溯;

制造现场检验数据第一手载体以纸质居多,制造过程数据在存储介质转换、业务交接时会发生丢失、差错,不便于结果记录、分析,没有建立与设计数据的有效关联。

随着黎明公司智能检验设备的使用,已经可在制造现场实时采集产品检验数据,并具备以数字化格式表征、回传至管理平台的数据交互能力。在此基础上,开展制造数据协同管理方面的工作,希望实现:

统一定义检验数据的数据模型,包括数据类型、数据格式和属性定义等,明确管理模式,支持集团内的发动机检验数据的统一定义和数据共享;

根据现场实时采集的分析检验结果数据,定义检验数据集成接口的具体数据传递格式、数据传递结构和数据传递方式,实现检验数据与发动机工程数据中心的集成;

在黎明公司PDM系统内,建立检验数据的查询统计功能,可查询产品制造数据,实现对制造现场检验结果数据的有效管理,实现与设计模型,工艺数据的关联。

2、系统框架

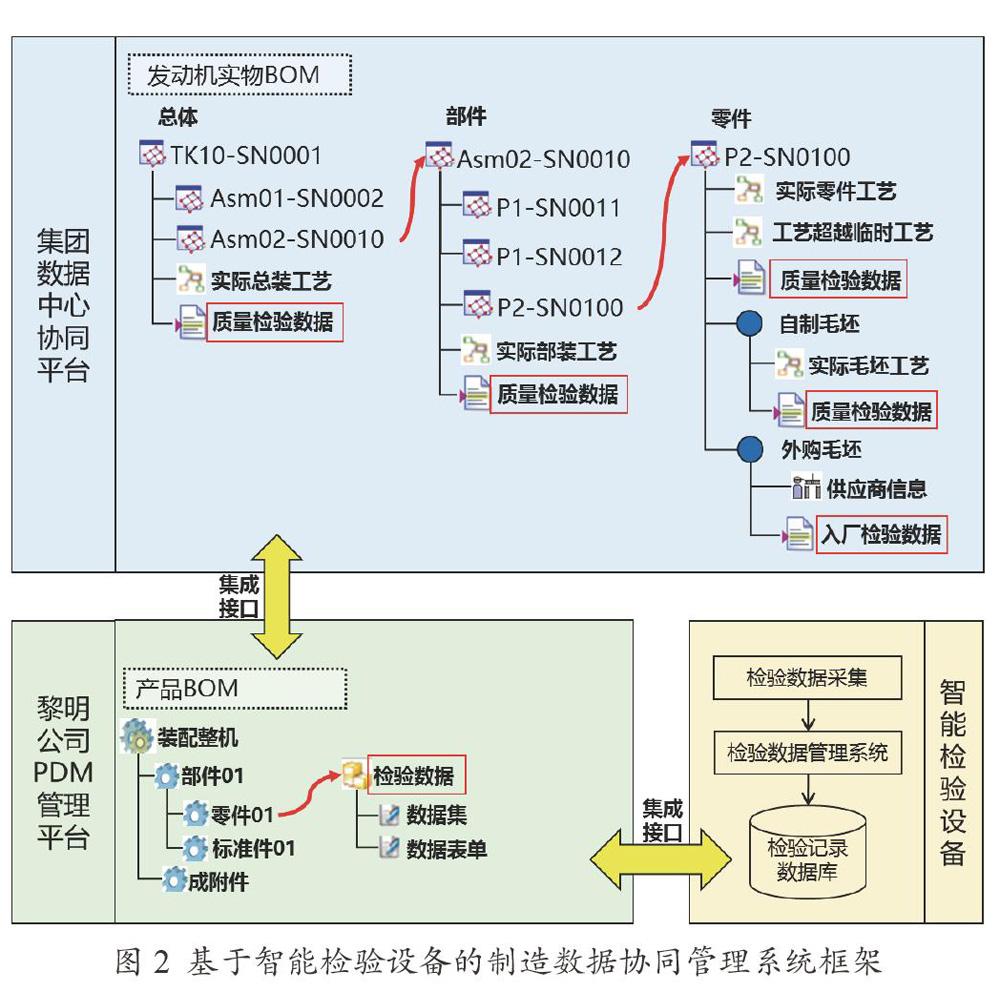

依据制造数据管理的业务需求,基于黎明公司所用的Teamcenter平台和航发集团工程数据中心基础环境,构建制造数据协同管理系统框架,如图2所示。

在智能检验设备端,依托智能检验设备及其硬件驱动接口,实现检验数据的采集和本地管理,通过定制开发提供检验记录表模板选择、检验记录数据获取与录入、检验记录数据保存和检验记录数据分析等功能。

PDM管理平台端,结合黎明公司检验数据格式标准和工程数据中心集成共享要求,开发实现制造数据定义与管理功能,并通过开发集成接口实现PDM平台与智能检验设备检验记录数据库的集成,可以定时抓取相关零件号/工序号/批号检验信息,并与对应零组件对象设计数据、工艺数据进行关联。

集团数据中心协同平台端,在完善发动机实物BOM管理的基础上,通过开发数据协同接口实现与黎明公司PDM平台的集成,可将标准格式的制造数据上传到集团发动机数据中心进行统一管理、共享。

3、业务场景

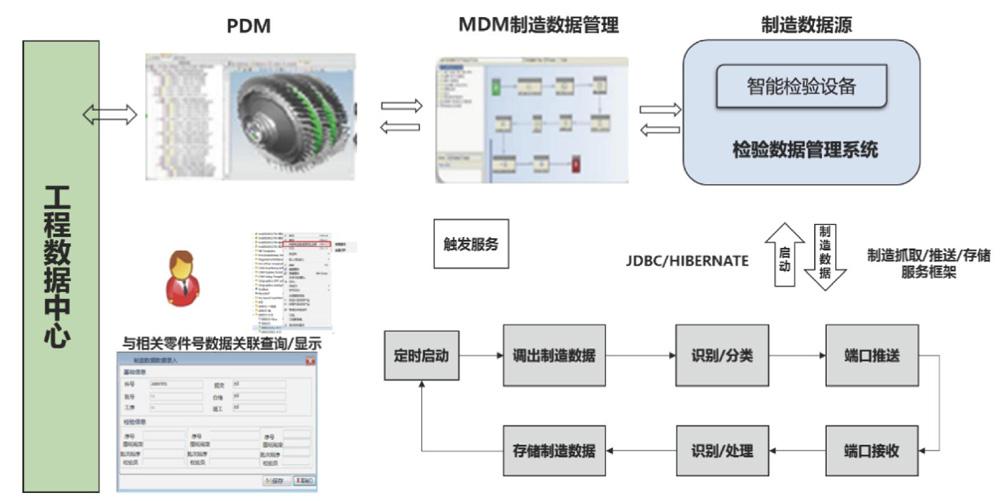

依据系统框架,实现的业务场景如图3所示。

(1)智能检验设备数据管理。

检验人员依据检验任务,依托智能检验设备和检验数据管理系统,选定对应检验记录表样式,完成产品待测要素的检验,并将测量结果数据录入/保存至检验数据管理系统。

依据实际需要,还可以根据件号/批号/工序号等信息,查询/筛选历史检验数据,针对产品某项測量数据的多次測量结果,执行统计和简单分析。

具备检验模板、用户和打印输出管理功能。

依托数据库服务,与PDM端展开检验数据交互。

(2)PDM管理平台。

定期通过检验数据抓取/存储服务,从检验记录数据库表中抓取检验类制造数据,并回传存储至PDM数据库中(以数据集和表单形式)。

零件工艺人员在制定零件工艺规程时,通过检验类制造数据状态查询/分析功能,查看和参考相关零件的良品率、不合格原因,以便其参考后提升自身零件工艺编制的合理性和有效性。

PDM管理人员在制定信息化管理制度和策略时,通过制造数据状态查询/分析功能,查看和参考相关零件的检验类制造数据汇总信息,以便为制造现场提供出精准、贴切的信息化服务。

(3)制造数据与工程数据中心协同。

本地制造数据管理人员,填写制造数据上传/下载申请单,发起“制造数据上传/下载审批流程”。

工程数据中心管理人员提交审核流程,确定该数据是否符合入库/出库要求,并执行相应的入库/出库操作。

四、关键技术实现

在系统实现过程中,涉及到的关键技术包括:检验数据定义与管理、检验数据采集和分析、检验数据与设计数据关联以及检验数据协同管理。

1、检验数据定义与管理

全面梳理黎明公司检验需求、流程、资源、知识和业务,对检验数据模型进行统一规范化定义和管理,包括定义检验数据类型以及相关属性和表单、规范化检验流程,建立检验工作流程模板,如图4所示。

2、检验数据采集、分析

利用现场智能检验设备实时采集被检测零件的尺寸信息,通过检验数据表格模板对检测数据进行预处理,经过预处理的检验数据通过现场检验数据管理系统数据存储模块,可以灵活将离线本地存储和在线实时传输到检验数据库,实现检验数据的传输和存储。在现场检验数据管理系统可以再进一步对检验数据加以分析、渲染、处理和呈现,如图5所示。

3、检验数据与设计数据关联

黎明公司PDM系统定期从开放的数据库端口访问并抓取检验记录数据库中的相关检验类制造数据,并回传到PDM系统创建检验数据对象(Item、Form和Dataset等),并可通过零件号、工序号和批号等信息建立与相关零组件的关联,实现在PDM系统内检验制造数据的有效收集、存储和管理,如图6所示。

4、检验数据协同

通过黎明公司PDM系统与航发集团工程数据中心的集成接口,实现采用标准格式的检验数据、检验流程模板以及检验知识数据在黎明公和工程数据中心間双向协同传递,可以支持检验数据的完整性校验和状态监控。

(1)检验数据集完整性校验

将需要协同的检验数据对象放入协同共享区,并设置相关协同参数,发送前检查并形成详细清单,协同过程中系统定时轮询触发“数据比对验证”服务,自动逐行比对校验接收后的数据,对比信息记录到数据协同报错数据库表中,供管理员查看和处理。

(2)检验数据交互状态监控。

可以通过“查看数据交互状态”,显示该检验数据对象在各站点间的数据交互状态。

五、应用验证

目前,围绕尺寸类检验制造数据协同管理的系统平台已经搭建完成,黎明公司开展了应用验证工作,主要包括:

组建验证团队,包括技术中心、生产厂和检验中心等相关技术人员;

选定发动机某型号及某典型零部件,准备各项检验数据、资源数据;

制定验证工作的检验业务流程,涵盖检验数据获取、存储、分析和集成应用等;

开展检验数据的协同,实现与集团工程数据中心数据传递。

验证结果表明,各项既定检验数据管理业务需求的覆盖度和符合度都达到了应用要求。

六、结论

本文面向发动机设计、制造和维护过程中对制造数据进行统一管理以及开展质量追溯的需求,结合黎明公司智能检验设备的使用,主要围绕尺寸检验类制造数据的采集、分析和协同管理开展了研究与应用工作。在此基础上,未来还需要进一步分析相关的业务机制和数据支撑关联关系,建立和健全一个基于协同共享、全样本记录并分析的基于大数据思想的制造现场数据闭环管理体系和系统平台,将相关的设计更改、工艺变更、加工调整、尺寸差异、质量波动和最终结果都彼此关联记录在同一个平台中,最大限度的满足发动机研制过程中制造数据的共享、协同、追溯和分析,以提升发动机质量管控水平。

猜你喜欢

杂志排行

智能制造的其它文章

- 2019中国国际大数据产业博览会在贵阳举行 西门子推出创新自动驾驶车辆验证计划 曼哈特公司推出本地物联网解决方案 NVIDIA发布EGX边缘计算平台

- 京津冀地区实施新能源汽车动力电池梯次利用项目 西门子携手成都打造中国“汽车硅谷” 西门子智能创造成都创新中心盛大开幕

- 国际智能制造联盟成立 APEC中小企业数字经济论坛聚焦数字化转型 2019中德智能制造合作高峰论坛在长沙举行

- 智能网联汽车和农机装备创新中心建设方案论证会在北京召开 工业和信息化部向四家企业颁发5G牌照

- 2019年前4月近七成工业大类利润上升 民航局与中国商飞签署人才培养战略合作协议 索尔维成为Stratasys战略伙伴

- 振华重工与阿里云达成合作 2019人工智能标准技术与应用论坛召开 锐捷网络无线产品战略发布