中国标准动车组约束阻尼降噪板的研制与应用

2019-03-23毛昆朋杨延峰张澎湃徐超

毛昆朋,杨延峰,张澎湃,徐超

(中国铁道科学研究院集团有限公司 金属及化学研究所,北京 100081)

0 引言

中国标准动车组是贯彻落实国家创新驱动发展战略,根据我国铁路自身发展需求和“走出去”战略要求决定实施的一项铁路重大装备工程。为此中国铁路总公司对中国标准动车组提出了全面自主化的要求,并从2012年开始组织我国有关企业、高校、科研单位等的优势力量,开展中国标准动车组的研制工作。

高速运行的动车组带来的噪声影响日益突出,为满足人民群众日益增长的环保意识和乘坐舒适度的要求,同时提升中国高铁品牌形象,亟需开展高速铁路噪声控制技术研究。日本新干线试验研究表明:当列车速度低于240 km/h,轮轨噪声为主要声源,约占噪声能量的40%;列车速度在240 km/h以上时,空气动力噪声和集电系统噪声大幅增大,与轮轨噪声共同成为主要的噪声源[1-2]。在对比分析国内外车轮减振降噪措施的性能特点上[3-4],选定约束阻尼的降噪方式。

1 既有降噪方式特点

1.1 弹性车轮

弹性车轮是在车轮轮心和轮箍之间采用橡胶弹性元件连接,目的是通过使用弹性体介质,把踏面振动响应从轮辐中分离出来(见图1)。这个思想被广泛应用于城轨车辆[5-7],效果很好,但由于德国ICE列车1997年的事故影响,目前已不在高速铁路中应用。

图1 弹性车轮

1.2 谐振式降噪器

谐振式降噪器即一种具有减振阻尼特性的扇形盘式板或环形板,当车轮发生振动时消声器板与其发生共振,板上的阻尼材料将振动能量转化为热能,达到衰减车轮辐射噪声的目的[8-9]。国外研制的消声车轮主要有2种结构形式:扇形盘式降噪片(见图2)、环形叠板式降噪块(简称降噪块,见图3)。2种方式均需对轮对进行机加工,破坏车轮的结构强度。

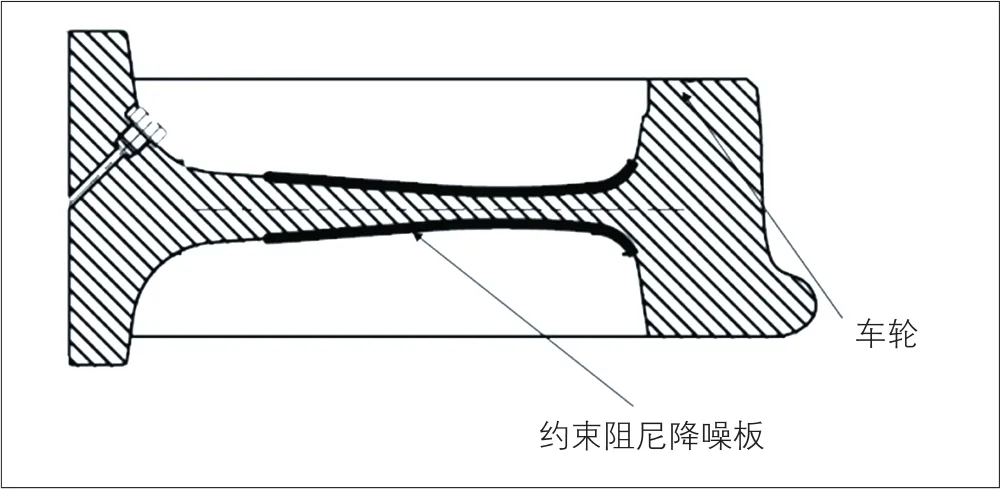

1.3 约束阻尼降噪板

对于降噪板来说,当车轮受力发生形变时,由于车轮—阻尼层和阻尼层—约束层之间受力状况的差异,导致阻尼层上下表面产生不同的应力应变,阻尼层发生剪切变形,同时阻尼层也会发生拉-压变形,比单纯自有阻尼结构耗散更多能量,因此约束阻尼结构具有更好的阻尼性能,其结构形式见图4,目前已在CRH3型动车组上运用,且运用状况良好。

根据已有文献资料表明:弹性车轮的降噪效果最佳,但其不适合应用于高速列车;谐振式降噪片在径向激励时的降噪效果与约束阻尼降噪板的降噪效果相近;但在小曲线等工况下主要由辐板引起噪声时,约束阻尼降噪板由于辐板的全覆盖,会有更好的降噪效果。另外,约束阻尼降噪板具有不破坏车轮结构、安全性高、免维护等特点,因此针对中国标准动车组的轮形,设计了约束阻尼降噪板(见图5)。

图2 扇形盘式降噪片

图3 环形叠板式降噪块

图4 约束阻尼降噪板

图5 中国标准动车组约束阻尼降噪板

2 安全评估

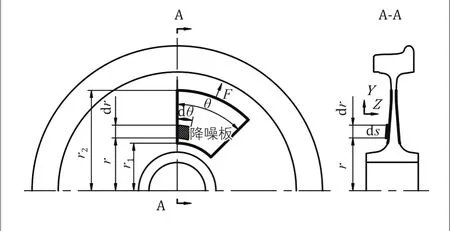

2.1 离心力应力计算

离心力是影响降噪板粘接强度的外部因素,也是降噪板方式降噪车轮性能分析的重要研究内容。从受力角度来看,车轮旋转过程中降噪板产生的离心力与降噪板宽度、旋转速度、单位面积对应的质量等因素有关。降噪板安装在车轮上后,在实际运行过程中,由于降噪板为圆形对称结构,离心力相互抵消,几乎不受离心力剪切作用。离心力计算示意见图6。

图6 离心力计算示意图

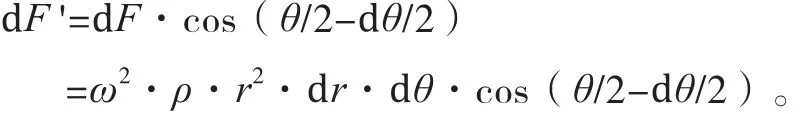

假设在车轮上粘贴一片理想扇形降噪板,粘贴后形状见图6。在降噪板上取一段扇形微元,其周向角度为dθ,径向尺寸为dr,该微元在径向的弧长为ds,设降噪板单位面积对应的质量为ρ,车轮以角速度ω旋转,则微元所受离心力在合力方向上的投影dF为:

式中:dm为单位微元质量,dm=ρ·dA,dA为微元面积。

2.1.1 直辐板离心力计算

若车轮为直辐板,则:

忽略高次项dr2·dθ/2,则上式简化为:

由式(1)和式(2)可得:

该微元对合力F的贡献为:

对于该微元,可认为dθ远小于θ,则上式可简化为:

降噪板受到的离心力F在合力方向上的投影为:

2.1.2 曲辐板离心力计算

若计算车轮为曲辐板,将微元作为梯形近似处理,则:

忽略高次项dr·dθ·ds/2,则上式简化为:

由式(1)和式(5)可得:

该微元对合力F的贡献为:

对于该微元,可认为dθ远小于θ,则上式可简化为:

式(6)中辐板沿径向的长度s为半径的函数。令:s=则降噪板受到的离心力F在合力方向上的投影为:

通过数学模拟,c1=2.160 7,c2=-4.383 2E-3,c3=5.346 4E-6。

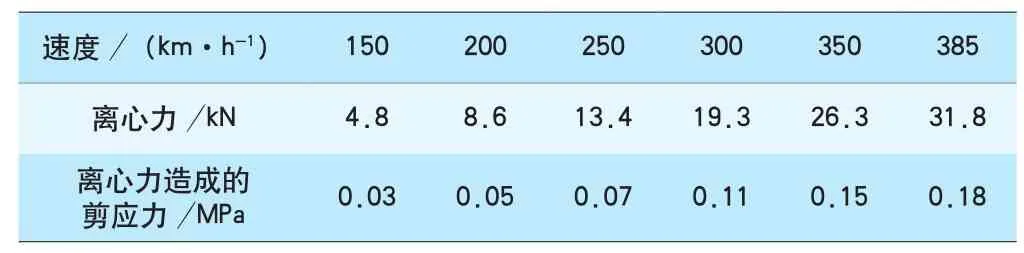

按照最苛刻条件的半圆结构降噪板来计算离心力,金属板厚1 mm,阻尼层厚1 mm,保守起见,若降噪 板 厚 2 mm, 则ρ=7 800×0.002=15.6 kg/m2。 降 噪 板的几何参数和计算参数为:r1=0.2(内径400 mm),r2=0.392 5(外径 785 mm,冲压成型前的降噪板外径为800 mm),θ=180°。曲辐板条件下计算出的结果见表1。

表1 按照曲辐板计算的离心力与剪应力关系

从表1可以看出,即使最苛刻状态下,降噪板受到的剪应力最大为0.18 MPa,对应拉伸剪切强度只要大于0.18 MPa,就可以满足极限离心力的要求。

2.2 大冲击载荷受力分析

对降噪板在车轮轴向和垂向的受力进行分析,降噪板受到辐板振动产生的轴向力为:

式中:F为降噪板在辐板极限振动情况下所受的载荷;S为降噪板表面积,取值3 861 cm2;m为质量,取值3.5 kg;a为车轮辐板轴向最大加速度或垂向最大加速度,此处取极限值500g。计算得到降噪板所受轴向极限应力σ1为44.4 kPa,垂向极限应力σ2为 44.4 kPa。

试验室测得阻尼层粘合强度σs1为 1 200 kPa,剪切强度σs2为 1 200 kPa。

轴向安全系数A1为:

垂向安全系数A2为:

计算结果显示轴向安全系数和垂向安全系数均远大于1,因此车辆运行中即使受到大的冲击载荷,降噪板仍能粘接可靠。

2.3 阻尼层材料性能测试

2.3.1 耐空气老化性能

在户外放置粘接养护好的阻尼层材料粘接样品进行长期耐候性试验,试验进行3年。测试结果见表2,测得的粘合强度和剪切强度均高于极限离心力和大冲击载荷的要求。

表2 耐候性测试结果 kPa

2.3.2 耐水性能

降噪板的工作环境在户外,在雨雪天气会与水接触,尽管列车高速运行时降噪板上附着的水会快速甩掉或蒸发,但长期作用下或列车停止时,仍需降噪板有一定的耐水性。在实验室使用自来水浸泡粘接养护好的试样,浸泡时间为90 d,拉伸剪切强度为677.6 kPa,远大于离心力计算中的极限剪切强度。

2.3.3 耐空气老化性能

高速列车在制动过程中会产生大量热量,这些热量会通过车轴传递到车轮上,尤其是靠近轮轴的部分,温度可高达50~60 ℃。因此,将养护72 h的试样放入70 ℃老化箱 168 h,取出后停放 24 h 以上,测试其粘合性能。测试结果为:粘合强度为1 279.5 kPa,拉伸剪切强度为 1 241.9 kPa。

3 降噪测试

3.1 实验室降噪测试

3.1.1 测试条件

在消音室内,将车轮平放于支架上,根据EN 13749中将名义滚动圆的位置作为垂向载荷记载点,选取过曲线时的轴向受力点作为轴向载荷加载点,对未粘贴约束阻尼降噪板的车轮(裸轮)和粘贴约束阻尼降噪板的车轮(阻尼轮)施加相同随机载荷。在试验中采集噪声声压级信号作为降噪效果的对比参数[10],声压级传感器布设3个点,距离车轮表面0.5 m,均布设在辐板中间,分别在靠近激励点(C点)、远离激励点(A点)和远离激励点45 °(B点)3个方位(见图7),噪声试验时的照片见图8。

图7 测点布设示意图

图8 室内噪声测试照片

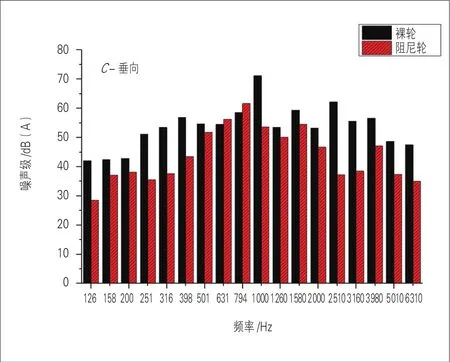

3.1.2 测试结果分析

一般认为轮轨噪声中的高频噪声(高于1 kHz)主要由车轮产生,3个测点的噪声级对比见图9—图14。可以看出,加装降噪板的低噪声车轮降噪效果明显,尤其对于高频噪声。在轴向激励的条件下,1 000~2 510 Hz的降噪效果明显;在垂向激励的条件下,1 000~6 310 Hz 的降噪效果明显。

图9 测点A的噪声级对比

图10 测点B的噪声级对比

图11 测点C的噪声级对比

图12 测点A的噪声级对比

图13 测点B的噪声级对比

图14 测点C的噪声级对比

等效噪声级的结果见表3,可以看出,粘贴国产降噪板,在横向载荷作用下测点A、B、C全频段范围内分别降低5.8、7.6、7.3 dB(A);在垂向载荷作用下测点A、B、C全频段范围内分别降低7.5、9.9、8.4 dB(A)。

表3 测点等效噪声级 dB(A)

3.2 现场噪声测试结果

3.2.1 测试条件

试验主要采用beamforming声阵列技术进行轮轨区域噪声源识别,定量获得各车轮区域噪声源大小,对比分析分别采用国产约束阻尼降噪板和降噪块的拖车车轮噪声值。声阵列中心距外侧轨道中心线7.5 m,将声传感器置于轨顶面以上3.7 m处,测点距反射物距离不小于1 m,测试路段见图15。

图15 测试路段

3.2.2 测试结果

通过某列中国标准动车组3车2位转向架(加装国产降噪板)和6车1位转向架(加装降噪块)分别对比2种降噪方式的降噪性能(运行速度300 km/h)。现场测试结果见图16和表4。结果表明:在全频段范围内安装国产降噪板的车轮与安装降噪块的车轮噪声值基本一致,在630~2 500 Hz范围内降噪块的噪声略大于国产降噪板。根据车辆的对称性可知:不采取降噪方式的情况下,3车2位转向架噪声水平应与6车1位转向架相近,因此2种降噪方式降噪能力相近。

图16 车轮频谱特性

表4 车轮噪声源识别结果 dB(A)

4 运用考核

根据科技装函〔2015〕117号文要求及中国标准动车组自主化轮轴运用考核试验大纲安排,在中国标准动车组的某一转向架上装用国产约束阻尼降噪板。

搭载国产约束阻尼降噪板的中国标准动车组分别于2015年10月23日—2016年5月13日在大西综合试验线、2016年5月14日—7月16日在郑徐高铁、2016年7月17日—10月26日在哈大高铁进行运用考核,完成累计不少于60万km的运用考核试验,国产约束阻尼降噪板运用状态良好。目前安装有国产约束阻尼降噪板的中国标准动车组已运行120万km,车轮未出现脱落、开裂、变形等异常情况(见图17)。

图17 国产约束阻尼降噪板运用考核

5 结论

在充分考虑现有车轮各种降噪方式后,针对中国标准动车组的车轮设计了约束阻尼降噪板,并分别从安全评估、降噪效果、现场考核三方面对降噪板进行考核,得到以下主要结论:

(1)降噪板安全评估方式合理,运行120万km后无脱落、开裂现象。

(2)对车轮施加垂向随机激励时(采集点噪声在60~70 dB(A)),总体噪声水平降低 7~10 dB(A);对车轮施加横向随机激励时(采集点噪声在60~70 dB(A)),总体噪声水平降低 5~7 dB(A)。

(3)国产约束阻尼降噪板的车轮噪声与国外降噪块的降噪效果基本一致。