抽油机变速运行控制节能效果评价

2019-03-22张云钊王桂林姚庆童和改英中国石油华北油田分公司第五采油厂

张云钊 王桂林 姚庆童 和改英(中国石油华北油田分公司第五采油厂)

随着油田开发进入中后期,地层能量也逐渐下降,大多数油井开采速度大于地层供液能力。为了提高单井产量,部分油井加快了抽汲速度,但是过快的抽汲速度并没有带来产量的提高,反而提高了耗能并降低了系统效率;同时,由于井下供液能力不足,致使井下抽油泵的充满程度不足、充满系数低,导致抽油机上行时泵筒不能完全充满,使游动阀到泵内流体液面的空间内形成一个低压区。在抽油机下行时,游动阀在低压区无法打开,当遇到泵内流体后,游动阀迅速打开,载荷从抽油杆柱转移到油管柱上并产生液击现象,导致系统寿命降低、能耗增加[1]。

随着油田开采技术的发展,变频技术已在油田上广泛应用,赵来军提出变频器向闭环控制、智能诊断方向发展的思路[2]。为使油井达到供排平衡,降低油井因供液不足而造成的产量下降和能量浪费,闭环控制技术开始在多家油田应用,并取得了一定的节能效果[3-4]。2011年,柔性控制技术在游梁式抽油机上应用,达到了抽油机变速运行降低油井能耗的目的:在单周期运行过程中,通过改变曲柄运动的周向加速度,自适应调整曲柄轴承受的扭矩值和扭矩分布的变速策略,实现降低扭矩峰值和峰谷差值[5]。多数专家学者对变速运行在油田现场应用情况进行了分析评价和运行理论的研究,均得出变速运行有利于改善抽油机系统运行和能耗的结论[6-10]。

为了解决油田低效井的能耗问题,在华北油田推广应用了变速智能控制技术,并根据各单井目前生产状况及地面设备情况对闭环柔性控制装置后期调试重点进行分类:一类井,泵效低,重点进行闭环控制,合理动态调整冲速;二类井,有一定供液能力,综合采用闭环+柔性控制;三类井,供液能力较好,重点采用柔性闭环,优化工况。

1 抽油机变速运行的技术特点

1.1 技术方案

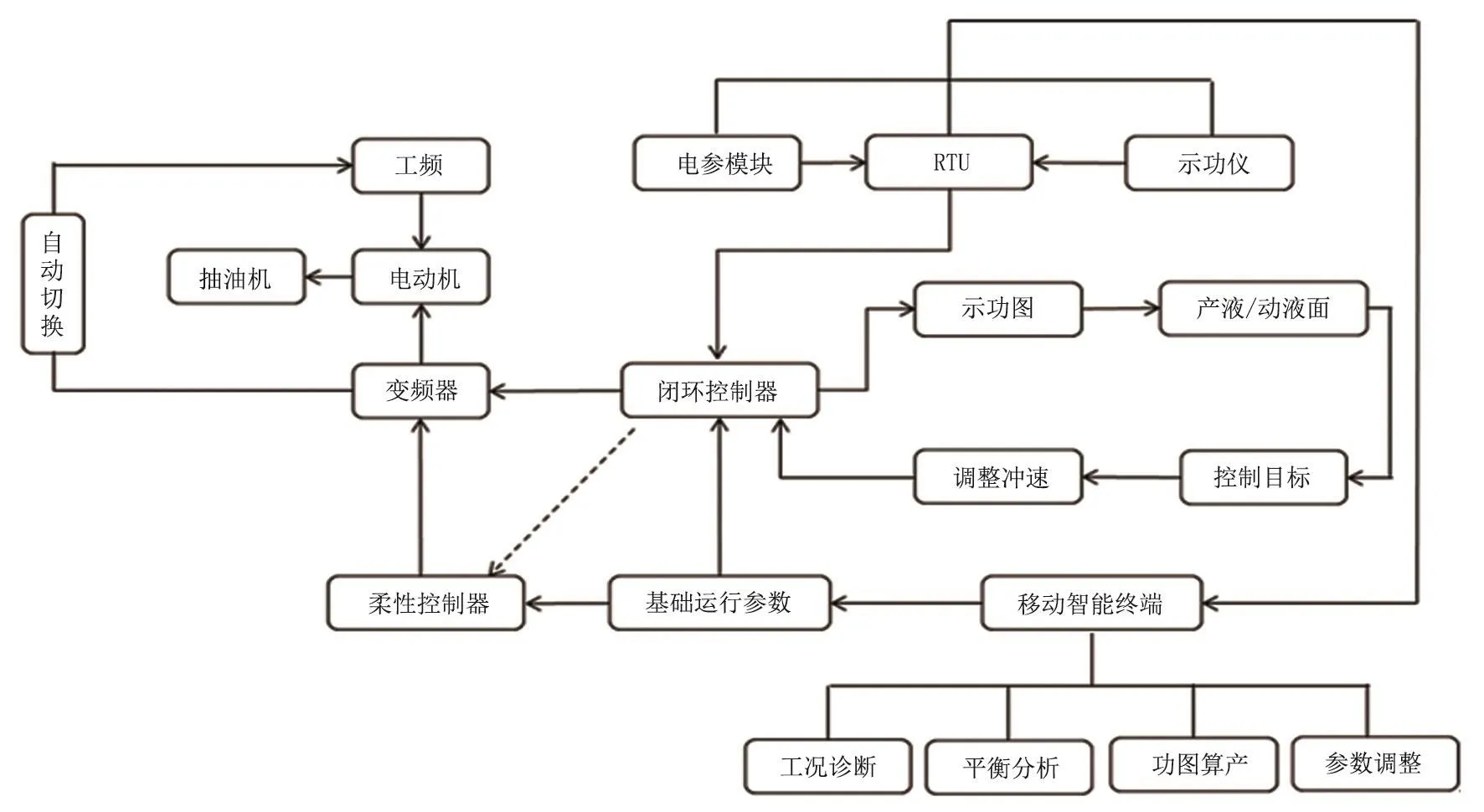

通过闭环控制技术实现抽油机井运行冲速的实时调节,达到供排协调;通过柔性控制技术控制电动机转速实现抽油机井运行的“按需输出”,优化单抽汲周期内系统的运行速度及加速度,提高泵的充满程度,提高泵效及油井系统效率。抽油机井变速运行智能控制系统构架见图1。

1.2 技术原理

闭环控制技术原理:闭环控制器直接与工控RTU进行通讯,获取抽油机井最新一组的载荷位移数据,计算得到抽油机井的当前泵效,并与预设目标值进行对比。如果该计算值大于预设目标值,则抽油机井保持当前的抽汲参数继续生产;如果该计算值小于预设目标值,闭环控制器则以闭环控制算法计算出新的抽汲工作制度参数,并控制抽油机井进行调参。重复上述步骤,直至抽油机井的泵效达到预设目标值为止。

图1 抽油机井变速运行智能控制系统构架

柔性控制技术原理:根据悬点载荷变化,结合光杆运行速度与加速度的控制,消除杆柱惯性载荷的影响,通过降速增加电动机输出扭矩实现功率输出曲线“削峰填谷”的形态,通过载荷随动控制实现抽油机电动机的柔性输出,从而改善杆柱受力状况,提高井下泵的充满系数。

2 现场应用

2018年2月,筛选Y油田泵效低于70%、沉没度不小于300 m、具有一定供液能力的油井17口,并实施变速运行智能控制技术。

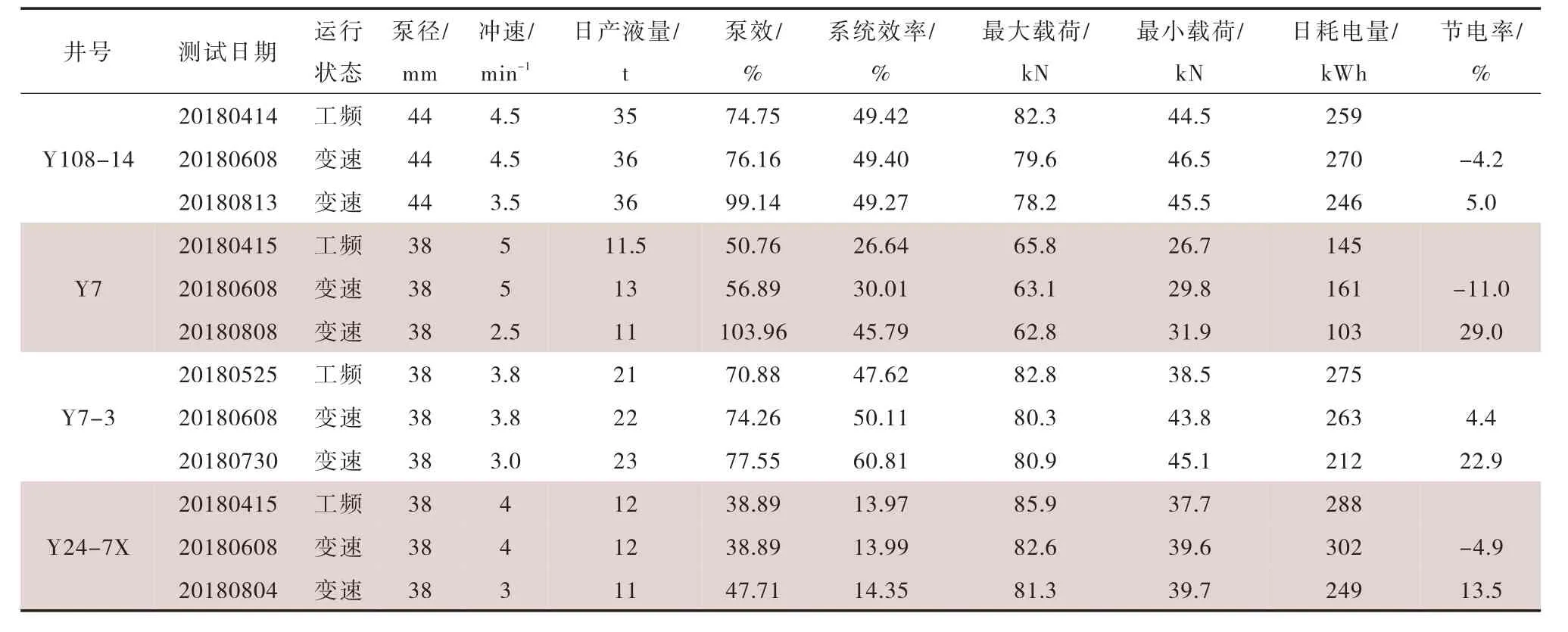

现场对其中任意4口井在工频和柔性运行状态下,以及不同运行参数下的系统效率、日耗电、泵效等多方面进行测试对比(表1)。

从表1可以看出,在油井保持抽油机井生产参数不变的情况下,抽油机由工频运行转变到变速运行的模式,单井泵效平均增加2.73个百分点,系统效率平均增加1.47个百分点,最大载荷平均降低2.8 kN,最小载荷平均增加3.08 kN,日耗电量不降反增,平均增加14.75 kWh。

在保证油井产量不降的情况下,调小抽油机井的工作制度。由表1可知,油井在低冲速的工作制度下,较工频运行泵效平均提高23.27个百分点,系统效率平均提高8.14个百分点,最大载荷平均降低3.4 kN,最小载荷平均增加3.7 kN,日耗电量平均下降39.25 kWh,平均节电率为17.6%。

表1 抽油机在不同运行方式下的参数对比

表2 13口井抽油机在不同运行方式下的参数对比

根据4口油井测试数据对比结果,对Y油田实施的其余13口抽油机井进行生产参数的调整(表2)。综合17口油井数据跟踪测试,平均泵效提高12.38个百分点,系统效率提高6.63个百分点,平均单井日节电17.95 kWh。

3 结论

1)相比工频下的常规运行,抽油机在变速运行模式下可实时调节电动机转速,实现抽油机井“按需输出”运行,起到“削峰填谷”的作用,有效改善油井杆柱的受力状况,提高井下泵的充满程度,提高油井泵效和系统效率,降低油井能耗。

2)变速运行控制系统适合用于低冲速油井上,在低冲速运行方式下,节能效果更加显著,油井节电率由-3.9%提高到17.6%。