新型节能稠油无杆采油工艺试验与应用

2019-03-22孟晓春韩歧清韩涛陈锐

孟晓春 韩歧清 韩涛 陈锐

(1.大港油田公司第二采油厂;2.大港油田公司采油工艺研究院)

大港油田稠油油藏动用地质储量占总储量的30%,主体分布在枣园、王官屯、羊三木、刘官庄等区块;原油黏度高,50℃条件下地面原油黏度为200~16 800 mPa·s,井筒流动性差,油藏整装程度低,无法配套蒸汽驱、火烧油层等热采开发技术,需配套电加热、井筒掺水、加药等降黏措施辅助生产;开采能耗大,抽油机配套电加热工艺,单井年运行能耗费用高达30万元;一次性投入及维护成本高,较抽油机有杆泵一次性投入增加25万元,井筒掺水、加药投入增加7万元。因此,高黏稠油油藏面临降投入和降运行成本的技术需求[1]。

电动潜油螺杆泵举升工艺具有系统效率高、直驱无减速装置、无杆采油等工艺优点,同时螺杆泵利用挤压增压方式,剪切作用小,适合发展稠油冷采举升工艺。大港油田首先开展了电动潜油螺杆泵新型无杆泵举升工艺配套研究试验,为大港油田稠油区块效益开发和大斜度井的工艺配套提供了有效技术途径。

1 工艺原理及适用条件

1.1 工艺原理

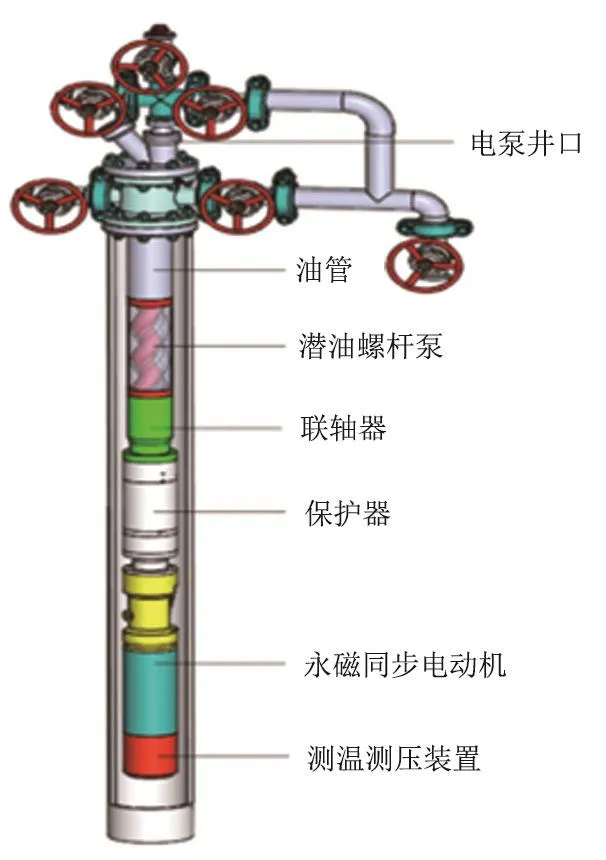

电动潜油螺杆泵采油系统是将潜油电动机置于井下机组的底端,通过保护器、联轴器组件与螺杆泵的转子下端直接连接,利用电缆将电力传送至井下潜油电动机,电动机通过转子输出扭矩驱动螺杆泵运转,将井液举升到地面。

电动潜油螺杆泵井筒配套主要由螺杆泵、联轴器、保护器、永磁同步电动机、测温测压装置等组成[2](图1)。

图1 电动潜油螺杆泵管柱

1.2 工艺特点

1)井筒机组配套:低转速大扭矩永磁同步电动机+保护器+联轴器+PCM螺杆泵+智能测温测压装置。

2)地面控制系统配套:智能启停及保护+运行监测及智能控制+数据远传及诊断系统。

3)相比于贝克休斯潜油螺杆泵,应用了10级永磁同步电动机,配套变频控制,转速降为80~250 r/min,无需配套减速器装置,避免了故障点。另外,无转子损耗、无转差损耗,电动机效率达到80%;启动扭矩高,可达到额定扭矩的250%;机组温升低,配套电动机功率低,运行电流低,发热量仅为异步电动机的20%。

4)相比于潜油电泵,螺杆泵采用挤压增压方式,机械效率高,低剪切作用,从而提高稠油进泵效率,节能降耗;相比于电热杆举升工艺,螺杆泵应用连续举升方式,致使过流面积大幅增加、摩阻大幅降低,从而实现稠油的井筒冷采,降低能耗。

1.3 技术适应条件

排量≤80 m3/d

举升扬程≤2 600 m

50℃地面脱气原油黏度≤16 000 mPa·s

套管内径≥121.4 mm

泵挂处井斜≤90°

泵挂处全角变化率≤5°/30 m

2 稠油冷采工艺试验

针对稠油开采能耗高的问题,开展稠油冷采举升工艺试验,初期试验6口井,4口井成功,2口井出现问题。针对试验中出现的问题,依据大港油田的油藏特征、液性、井况,对工艺设备进行了优化和改进,同时开展了不同井况配套技术研究,提高了电动潜油螺杆泵在大港油田稠油井的适应性。

2.1 试验中存在的问题

A井是1口因原油黏度大而不能正常生产的长期关停井,也是开展冷采试验的第1口低含水率、低液量、高黏度的油井。生产井段为1406.1~1 411.9 m,50℃地面原油黏度为10 918 mPa·s,泵入口处温度60℃,套管内径124.26 mm。设计螺杆泵型号13E2600(在转速100 r/min情况下,理论排量是13 m3/d),配套电动机功率11 kW,泵挂深度1 375 m,泵挂处井斜18.6°,泵挂处全角变化率0.35°/30 m,泵上最大井斜23.25°,泵上最大全角变化率3.15°/30 m。

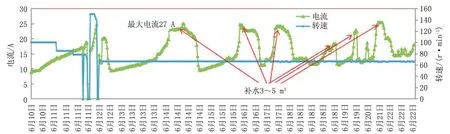

问题一:高黏稠油井筒摩阻预测不准,对地层供液能力估计不足,螺杆泵排量选型不当。2017年5月完井投产,机泵转速66 r/min,日产液5 m3,日产油4.75 t,含水率5%,电流9 A。频繁出现过流报警,判断地层供液不足,采取套管补液的方式实现连续生产。每天掺水3~5 m3,掺水后电流迅速降低,随着液面逐渐降低,电流逐渐升高,电流多次超额定电流运行,掺水生产10天后,电动机无绝缘(图2)。

问题二:小扁电缆与电动机接头处无绝缘,小扁电缆密封失效。

问题三:螺杆泵吸入口过流面积小,稠油进泵阻力大。

B井为2014年11月开发的探井,投产后含水率高达98%,采用普通抽油机有杆泵,由于原油黏度大、流动性差、出砂等原因导致其生产不正常,频繁检泵,2015年8月关停。该井为开展电动潜油螺杆泵试验的第1口井,是1口中高含水率、中高液量、中高黏度稠油井。生产井段为1908.2~1932.2 m,套管内径为124.26 mm。设计泵型13E2600,配套电动机功率11 kW,泵深1 600 m,泵上最大井斜2.44°,泵上最大全角变化率1.28°/30 m,泵挂处井斜2.19°,泵挂处全角变化率0.28°/30 m。2017年5月试用电动潜油螺杆泵,机泵转速100 r/min,日产液22 m3,日产油3.4 t,含水率84%。

问题四:2018年5月17日电流频繁过载,采用罐车热洗无效,作业后发现螺杆泵转子卡死在定子橡胶内,分析为干抽,转子与定子干摩温度升高,破坏了定子橡胶。

问题五:作业发现保护器放油孔的螺钉存在松动情况,判断为震动导致。该螺钉松动使井液从此处进入保护器内部,致使保护器失效。

图2 掺水生产过程中电流变化

2.2 含水率对井液黏度的影响

摩阻计算模型中,虽然考虑了原油黏度、地层温度、井眼轨迹等因素对黏度变化的影响[3],但是通常应用50℃地面脱水原油黏度值计算摩阻。而实际生产过程中,井筒液体为油水混合物而非纯油,因此,需要研究不同含水率条件下油水混合物黏度的变化规律,应用油水混合物黏度来计算摩阻,其结果更贴合实际情况,为螺杆泵举升扬程优选提供重要依据[3]。

研究了不同含水率条件下油水混合物的黏度,发现在含水率为40%时是油水混合物黏度的转向点,即含水率为40%时油水混合物黏度最高,含水率高于40%后,黏度急剧降低(图3)。

图3 不同含水率条件下油水混合物的黏度变化

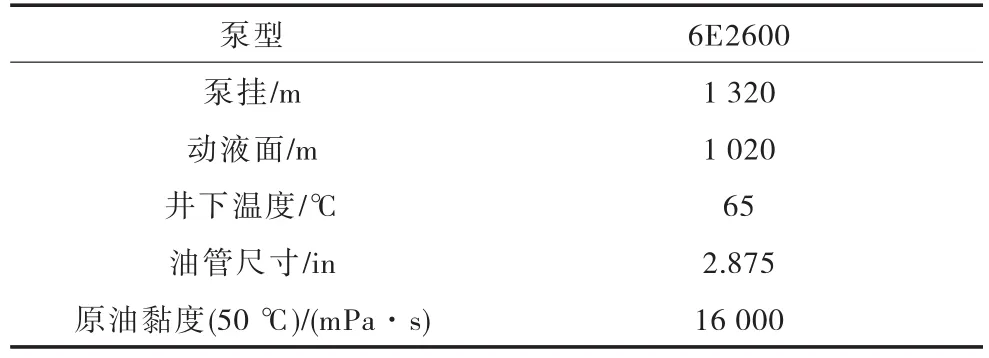

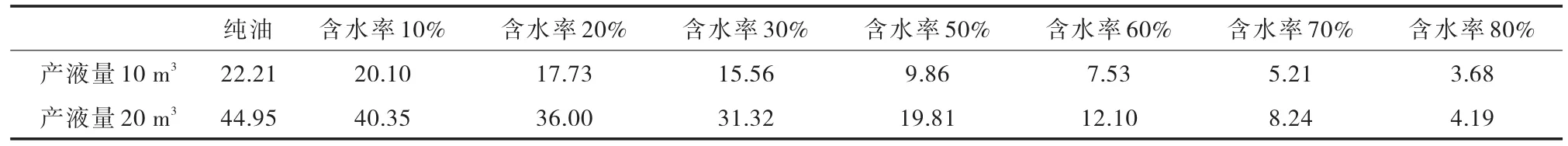

选取刘官庄油田油水混合物黏度最高的1口C井,进行了不同含水率油水混合物黏度条件下的摩阻计算。基本数据及摩阻计算结果见表1及表2。

表1 C井基本数据

表2 C井摩阻计算结果

2.3 研究配套井下测温测压装置

为了预防螺杆泵干抽,同时解决稠油井地面测量动液面误差大或无法测量的问题,优化配套了井下测温测压装置,实时获取井下压力、温度数据。依据沉没压力自动调节转速,恒定控制沉没度,预防干抽的同时实现油井产量的最大化。

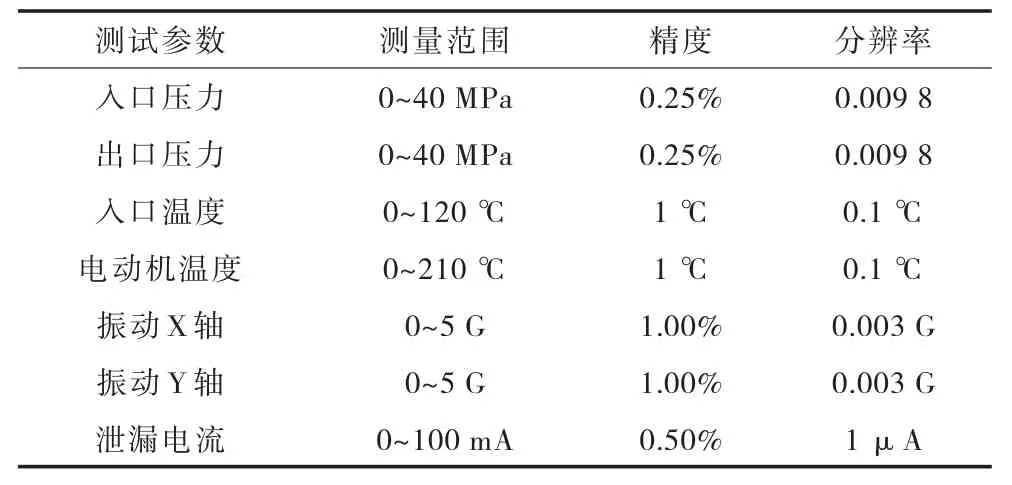

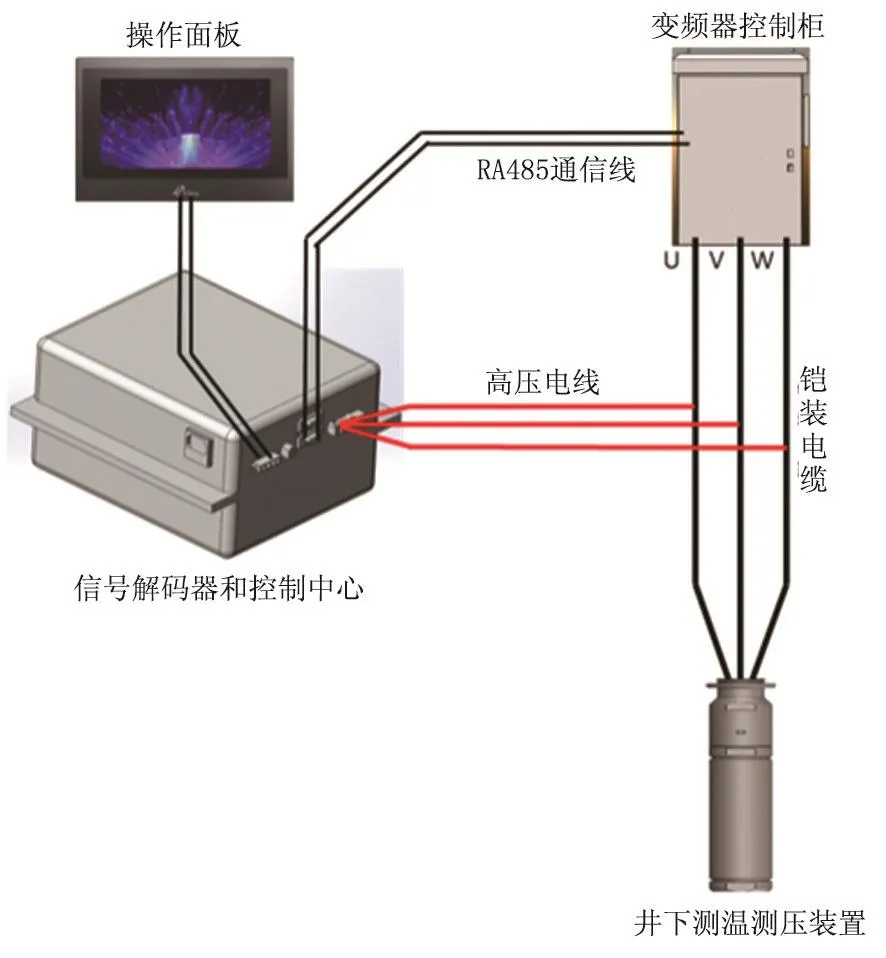

最终形成了间抽自动启停及恒定动液面自动调速两种智能控制模式。测温测压装置见图4,装置参数见表3。

表3 测温测压装置参数

图4 测温测压装置示意图

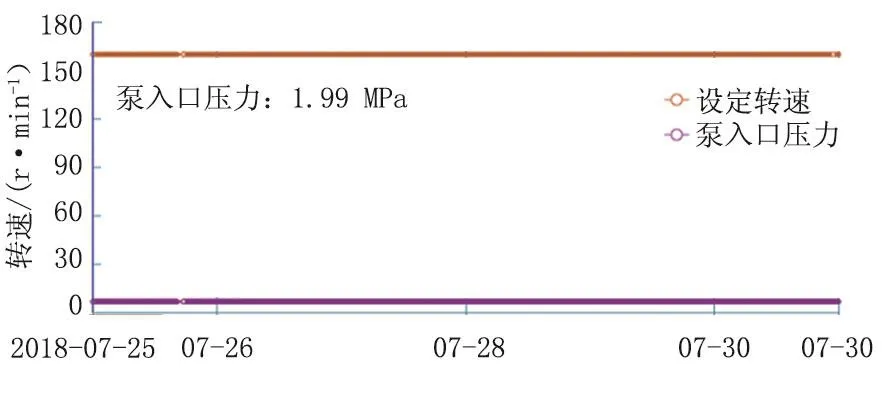

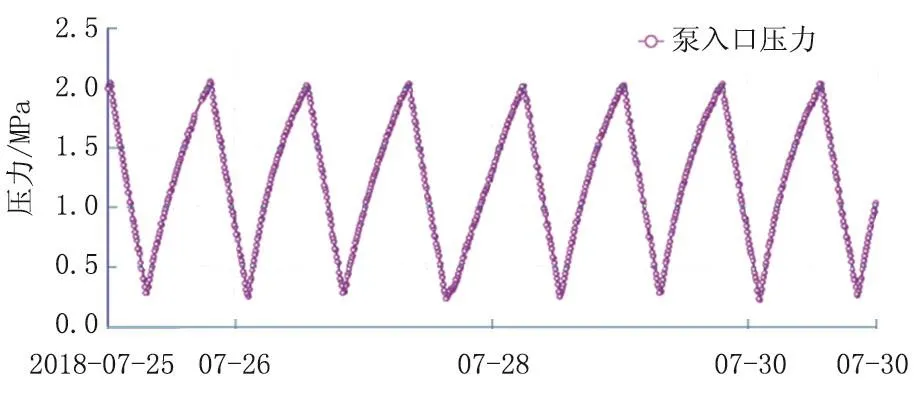

恒定动液面自动调速模式:依据监测的压力值可计算出沉没度,通过设定压力值实现油井在最佳沉没度下高效生产,超过设定压力值,自动提高转速,低于设定压力值自动降低转速,实现恒定动液面智能采油。例如A井,设置压力值为2.0 MPa,通过压力数据自动调节转速,实现了恒定动液面生产(图5)。

间抽自动启停模式:与恒定动液面自动调速模式不同的是设定压力上下限值。当监测压力低于设定的压力下限值时,关停电动机恢复液面;当监测压力高于设定压力上限值时,自动启动电动机。

例如C井,由于近井地带污染,油流通道不通畅导致供液不足,设置压力上限值为2 MPa,压力下限值为0.3 MPa,通过压力数据自动启停电动机,压力在该区间内变化,实现了自动间抽采油(图6)。

图5 恒定动液面模式下压力-转速示意图

图6 间抽模式下压力变化示意图

2.4 优化螺杆泵吸入口

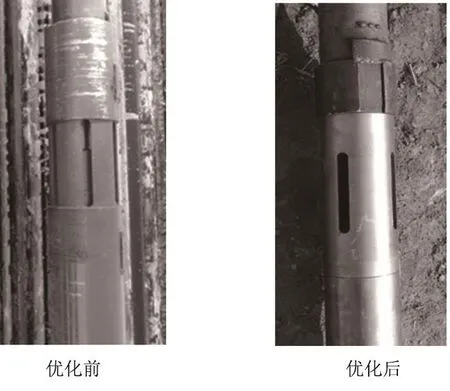

螺杆泵吸入口尺寸由110 mm×12 mm优化为120 mm×15 mm,过流面积增加62%,进液阻力降低27%[4]。螺杆泵吸入口优化对比见图7。

图7 螺杆泵吸入口优化示意图

2.5 优化保护器结构

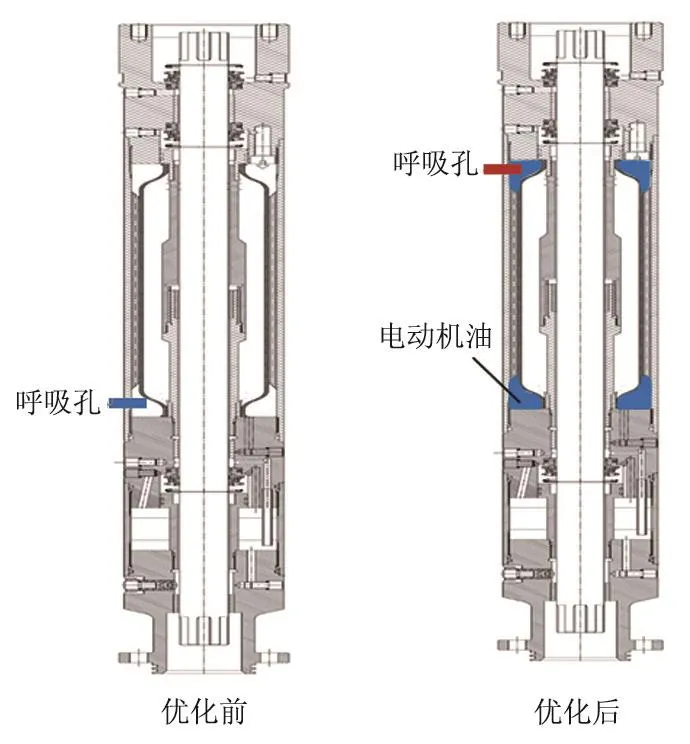

由于稠油黏度大、流动性差,在下井过程中以及正常生产过程中井液不能快速通过呼吸孔填充保护器腔体,从而导致保护器内外压差增大,致使电动机内外压差不能快速平衡,在电源接头处易出现密封失效问题。

考虑稠油流动引起的压力差,将保护器呼吸孔由下端优化至上端,并在下井前在胶囊外腔体注入电动机油。在下井过程中由于提前注入电动机油,使保护器内外压差迅速得到平衡,有效提高了对稠油井的适应性[5]。保护器结构优化对比见图8。

图8 保护器结构优化示意图

2.6 改进小扁电缆接头材质

小扁电缆接头密封件材质承压失效是导致电动机进液短路的重要原因,因此将接头密封件材质由耐压0.35 MPa提升至0.6 MPa;同时对小扁电缆规格进行升级[6],进一步提升小扁电缆适应能力和工作稳定性。

2.7 机组管柱减振优化

潜油螺杆泵机组总长度18.2 m,平均转速150 r/min。电动机的运行以及螺杆泵转子的偏心旋转运动易引起机组在套管内产生非线性振动,造成机组壳体连接处、电缆接头松动,保护器损坏等现象,也是电动机短路失效的重要原因;因此,在螺杆泵两端优化设计了阻尼减振器,外径为ϕ124 mm或ϕ121 mm,减少了机组在套管内的振动,提高了运行的稳定性。

3 应用效果

电动潜油螺杆泵在高黏稠油冷采等方面取得良好成效,共实施27口井,平均单井产量由2.9 t提升至4.1 t,排量效率由43.7%提升至82.5%,平均运行电流为9.8 A,平均运行功率为3.7 kW,平均日耗电由应用前的1 281 kWh降至89 kWh,节电率为93%,累计节电411×104kWh,年均运行能耗由30万元降至6.6万元,节能效果显著。

恢复因油稠不能正常生产的长停井7口,实现高黏稠油无辅助降黏冷采,累计增油6 000 t。单井投入成本由75万元降至54万元,累计节省一次性投入592万元。通过高黏稠油难采区块工艺技术评价,增加经济动用地质储量343×104t,部署新井34口,新建产能3.48×104t。

4 结论及认识

1)研究了不同含水井液黏度变化规律,为准确计算摩阻、准确配套螺杆泵型号提供了依据。

2)优化改进了保护器结构及电缆接头材质,解决了稠油井保护器及电动机内外压力平衡慢的问题,优化了螺杆泵吸入口,提升了对稠油井的技术适应性。

3)研究配套了智能测温测压配套技术,应用压力数据智能控制技术杜绝了螺杆泵干抽问题,为低液量稠油井的应用提供了技术保障。

4)应用电动潜油螺杆泵取代高耗能的电加热工艺,实现高黏稠油无辅助降黏工艺冷采,相比抽油机电加热工艺,节电率为93%,节能成效突出。