喷漏同存条件下堵漏压井技术

——以四川盆地九龙山构造龙探1井为例

2019-03-22范翔宇贺立勤孙月明

王 军 范翔宇 贺立勤 孙月明

1.西南石油大学石油与天然气工程学院 2.中国石油集团公司川庆钻探工程有限公司川西钻探公司

0 引言

在四川盆地九龙山构造深部海相地层的钻进中经常遇到喷漏同存的复杂情况,由于堵漏与压井的相互制约,处理起来成功率低,对气层伤害大,治理周期长,且材料损失量巨大,处理不当还会引发卡钻、钻具氢脆断裂等次生事故,严重影响了该地区勘探开发进度和经济效益。因此一直都是制约钻井工程的难题之一。对于此类复杂,工程上一般采用多级套管对地层精细化分隔,精细控压钻井等技术。然而,这些手段在面对极端复杂的地质情况时,依旧存在着局限性,新的处理手段仍有待于探索[1-5]。

针对以上问题,通过堵漏材料优选、工艺上压井和堵漏相结合、正反推控制井口压力、吊灌措施优化、注水泥封隔喷漏地层等措施和手段的综合应用,已在龙探1井取得了很好的效果。及时总结可以为今后该区复杂井钻井施工提供参考。

1 龙探1井喷漏同存复杂发生经过

1.1 发生经过

该井是中国石油天然气股份有限公司在四川盆地九龙山主体构造上部署的一口风险探井,主探龙王庙组,兼探三叠系飞仙关组、二叠系茅口组、栖霞组,设计井深6 750 m。

原设计Ø219.08mm套管下至飞仙关组底(约5 300 m),由于该井在嘉二段钻遇高压盐水,提前将Ø219.08 mm套管下至井深4 729 m(嘉一段顶),不得不将地层承压能力较低的飞仙关组和地层压力系数高的二叠系茅口组、栖霞组放在同一个Ø190.5 mm井眼中(表1),技术上无法再使用套管进行封隔。

表1 龙探1井Ø190.5 mm井眼内地层压力系统表

六开的Ø190.5 mm井眼钻开二叠系茅口组—栖霞组高压地层之前,通过对飞仙关地层进行承压堵漏,将飞仙关组的承压能力提高到当量密度2.17 g/cm3,使得该地层的安全密度窗口得到了一定程度的扩展,基本满足下步二叠系大隆组、吴家坪组、茅口组精细控压钻井设计钻井液密度要求。

该井眼段使用密度为2.16 g/cm3的钻井液精细控压钻进至井深5 906.16 m,控制套压2.7 MPa,出现液面上涨1.7 m3,套压升高至4.4 MPa,液气分离器出口火焰高升高,最高达10.0 m;立即停止钻进并关闭半封闸板,立压由0↗6.1 MPa,套压4.4↗8.3 MPa,经计算,可知栖霞组新显示层的地层压力当量密度为2.27 g/cm3,确定压井液密度2.35 g/cm3。逐步控压循环加重至2.35 g/cm3,立压22~25.4 MPa,套压0.2~10.4 MPa,出口刚刚见返2.35 g/cm3钻井液后井下突然井漏失返,且在加重压井过程中,钻井液出口监测到H2S最高达80 mg/L。井漏失返后,环空吊灌密度2.35 g/cm3的钻井液,每10 min灌入1.0 m3,2 h以后液面回到井口,3 h以后出口处钻井液呈小股状外溢;关井观察,立压0 MPa,套压0↗2.0 MPa。该井为压稳下部高压气层而加重,导致上部薄弱地层出现井漏,吊灌中漏喷转换发生溢流,属于典型的下喷上漏。

1.2 主要难点

1.2.1 喷漏同存,关井条件下形成内循环

该井安装有28-105型防喷器组,以及105 MPa标准节流、压井管汇,试压75 MPa。安装有旋转防喷器和地面精细控压设备,试压5 MPa。

井下情况十分复杂:井漏失返造成井内液柱压力下降,井底栖霞组高压地层流体在井筒负压差的作用下向上部飞仙关低压漏层自动运移,形成井下内循环,产生“地下井喷”——井下流体在高、低压层内循环,同时少量气体从漏层和环空“┠”形处进入井筒(图1),并滑脱向上运移,造成一定周期内环空液面自动上涨,容易再次形成溢流[6]。

1.2.2 对“堵墙”强度要求高

飞仙关组承压堵漏后地层承压能力达当量密度2.17 g/cm3,而为压稳下部栖霞组高压气层,全井钻井液密度加重至2.35 g/cm3。因此,需要提高飞仙关组承压系数0.18 以上,以飞仙关组漏层最大埋深5 400 m计算,折合需要提高地层承压9.53 MPa 左右。对堵漏材料形成的堵墙抗压强度提出了较高的要求。

1.2.3 钻具组合的限制

图1 龙探1井栖霞组井下“喷漏同存”井控示意图

钻具内有MWD仪器和螺杆等组合,又未带旁通阀接头(Ø190.5 mmPDC钻头+Ø165 mm弯螺杆+回压阀+Ø101.4 mm加重钻杆282.30 m+转换接头×411*HT38+Ø101.4 mm钻杆2 032 m+转换接头×DS410*HT38+Ø127 mm钻杆3 687 m),对堵漏材料的粒径和浓度有较大限制,严重影响该井的堵漏和压井施工。

1.2.4 高温、高含硫

根据邻井电测资料,该井井底温度介于155~165 ℃。主要漏失层埋藏深度深,压力大,且富含酸性气体,如果壳、锯末、植物纤维等堵漏材料在高温高压条件下强度下降,可能造成堵漏失效。同时由于飞仙关组—栖霞组气层高含硫,如处理不当也易引起钻具的氢脆,增加处理难度。

2 思路及对策

针对下喷上漏的复杂裸眼条件,处理技术思路是把上部漏层与下部高压气层进行隔离,再对漏层的承压能力提高至平衡钻进要求的钻井液密度。

2.1 正推、反推钻井液法控制井口压力

过高的关井压力会引发更严重的漏失,且含硫天然气的聚集可能造成钻具的氢脆。因此必须设法降低井口压力,只能多次正推、反推压井液,将井筒内的含硫天然气和气侵钻井液推回漏层中[7-9]。

2.2 隔离法堵漏

在溢、漏层间注入一个水泥塞,隔断喷漏两层,阻断井下内循环,先处理上部井漏,提高漏层的承压能力,再提高钻井液密度压制下部气层,分两步解决下溢上漏的难题。因此计划从套管鞋以上100 m到井底注水泥塞,既可以对上部飞仙关组实施水泥堵漏,又封隔下部栖霞组高压气层,先提高上部薄弱地层的承压能力,再继续对栖霞组进行钻进[10-11]。

2.3 优选堵漏材料与工艺

针对九龙山地区井漏特点的分析,该地区理想的堵漏材料的选择上应优先考虑抗高温、高强度两个特性的堵漏材料,并在使用中对于不同粒径合理复配[12]。

因此,选用刚性颗粒做架桥材料(表2)并配合含有高滤失堵漏材料(如HHH材料)和可膨胀变形材料如核桃壳颗粒做进一步填充(图2)。并实施分批注入不同浓度和配方的堵漏浆的方法,达到更为有效的堵漏效果[13-14]。

表2 GZD刚性粒子等级和尺寸表

图2 堵漏材料照片

工艺上采用先正注堵漏浆走前,压井液走后的堵漏压井方法,堵漏钻井液出钻具之前关闭井口,适当控制回压,向下平推堵漏钻井液和压井液。当部分堵漏浆液进入地层后,承压能力得以提高,同时将井筒内的含硫天然气和气侵钻井液推入漏层,让压井液充满漏层以上的井筒,在较短时间内建立环空液柱压力,即压稳下部高压气层又迅速清除溢流,达到又堵漏又压井的目的[15]。

根据施工中井口压力升高的时间和堵漏浆的注入量推算出漏层大致位置,同时根据每次堵浆的配方,可以大致推测漏失通道的大小、漏层对堵浆的吸收能力等漏层性质,以此为依据不断调整堵漏钻井液的粒度、浓度、使用量,以获得最好的堵漏效果[16-17]。

3 现场实施情况

3.1 正推、反推控制井口压力

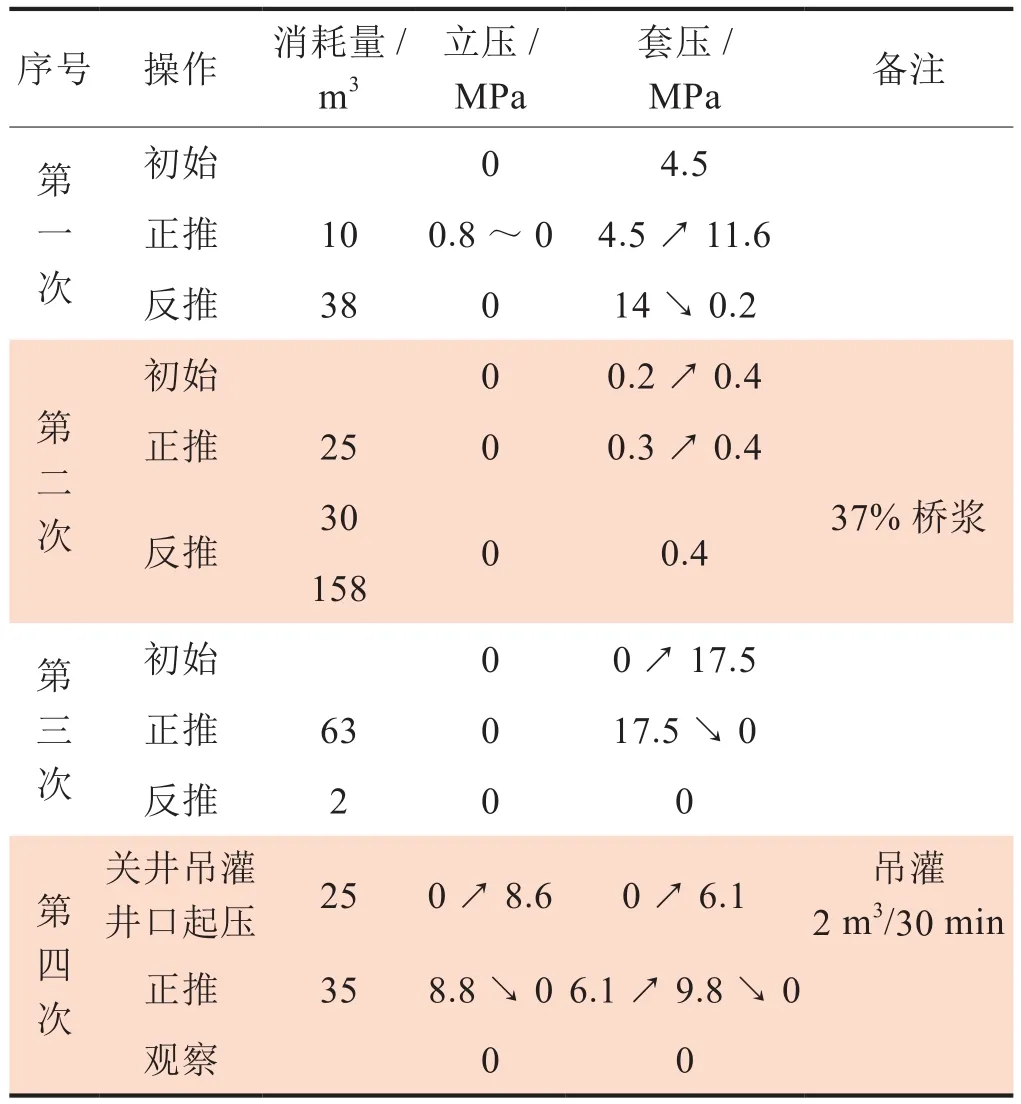

因下喷上漏的情况存在,先后进行了多次正推、反推挤钻井液来避免出现过高的井口压力,目标是通过正反推将套压控制在1 MPa以下,并在吊灌期间对井口液面进行监测,具体操作如表3所示。

由表3可见,通过正反推成功降低了井口压力,但前3次正反推后套压先降后升,是因为推压井液时,由于不能将飞仙关漏层以下的溢流清除,导致环空有部分气体残留[18]。现场使用的压井液黏度、切力较低,结构力小,不能有效抑制油气滑脱上窜。反推结束后漏层以下这部分残留气体继续带压滑脱上升,使得套压升高。

因为第三次与第四次正反推钻井液之间,使用2 m3/30 min的吊灌速率仍然发生溢流,为摸清喷漏转换规律,使用液面监测仪对环空液面距离井口的高度进行了持续监测,发现所测环空液面最低394 m,之后液面开始逐步回升,因此可以视394 m为高压气层进入井筒的钻井液最低液面值,对应漏层当量密度为2.15 g/cm3,与承压堵漏后飞仙关地层破裂压力基本吻合。结合九龙山构造多口实例井的实践证明,将动液面确定为漏喷转换液面井深一半的位置较为合理。因此加密观测,测液面期间将吊灌速率扩大至5~6 m3/30 min吊灌,先测液面后吊灌,保证环空液面不低于200 m,将含硫天然气压制在漏层中,在注水泥施工之前井口再未发生溢流[19]。

表3 正反推控制井口压力表

由于无法建立正常循环,常规压井方法已不能有效恢复该井循环及后续作业,加之钻具内有MWD仪器和螺杆等组合,又未带旁通阀接头,堵漏钻井液中材料的粒径和浓度都受到极大限制,严重影响该井的堵漏和压井施工。结合当前钻具在套管内,决定采用快干水泥封堵漏层,封隔高压显示层,先吊灌起钻换光钻杆,然后采用“GZD刚性粒子+HHH高滤失”堵漏方案和快干水泥封闭方案。

3.2 吊灌起钻换堵漏钻具组合

起钻并根据九龙山地区经验按钻具体积的2~3倍灌入钻井液,在灌浆的同时严密监测环空液面,同时做好液面上升到井口重新反推钻井液的准备。顺利起钻完,换光钻杆带牙轮钻头组合下钻,准备注水泥,环空液面始终保持介于78~197 m。

3.3 注水泥隔离与承压堵漏

为保证水泥塞能成功封闭设想的井段,而不是大量漏入漏层,所以在水泥浆前后各走了一段低密度钻井液,其密度和使用量按漏层压力当量密度2.15 g/cm3计算可得。

3.3.1 第一次堵漏

该井首先对4 927~5 906 m裸眼井段打水泥塞作业,将上部飞仙关组漏层与栖霞组高压气层进行封隔。第一次注完水泥后,正替钻井液井口未返浆;环空反灌钻井液6.5 m3,发现环空液面回到井口。关井候凝过程发现,套压缓慢上升,最高上升至13.4 MPa。下钻控压钻塞(套压0.1~0.3 MPa),探得水泥塞面4 664 m,钻塞至4 987.00 m,续漏失返(表4)。水泥堵漏失败的原因可能是堵漏水泥浆与裂缝中的天然气发生重力置换,难以形成连续有效的堵墙而导致封堵效果不好。接着采用没有添加高滤失材料的单一功能的“架桥”颗粒材料的复合堵漏浆堵漏,关井候堵,套压和立压均为0,无法承压。开井测环空液面94~200 m。

3.3.2 第二次注水泥塞

下钻到4 289.00 m,正注密度2.35 g/cm3的水泥浆21 m3,井口未返浆。正替钻井液,将水泥浆全部替出钻具,井口未返出钻井液;环空反灌密度2.35 g/cm3的钻井液3 m3,发现环空液面回到井口,于是关井候凝,预测水泥塞面4 600 m。正挤钻井液、清水,套压9.4 MPa,关井憋压候凝,立压0 MPa,套压9.0↗9.2↘8.6 MPa。下钻探得水泥塞面井深为4 564.00 m,控压1~2 MPa,钻塞至5 103.84 m,发现井漏,漏速15 m3/h,起钻至井深4 492.82 m准备堵漏。

3.3.3 第三次堵漏

本次针对飞仙关组多漏层情况,需要从上到下依次对各个漏点实施封堵,共进行了3次复合堵漏浆堵漏作业。

1)关井先正挤与第一次相同配方的复合堵漏浆17.0 m3;再正挤密度2.20 g/cm3、总浓度60%的HHH堵漏浆27.7 m3[堵漏浆配方:清水+40%HHH+重晶石+10%GZD-O+5%GZD-A+5%GZD-B+1%核桃壳(细)];关井正挤、反挤钻井液,憋压候堵,立压由0.7↗7.6 MPa,套压由1.7↗7.0 MPa。泄压,控压循环,下钻探得塞面在4 973.51 m;控压循环观察,钻塞至井深5 113.46 m出口再次失返。证明井下可能存在多点漏失。

2)关井正挤密度2.35 g/cm3、浓度40%复合堵漏浆17.0 m3[堵漏浆配方:井浆+7.5%GZD-A+7.5%GZD-B+7.5%GZD-C+7.5%GZD-D+10%核桃壳(细)];再正挤密度2.20 g/cm3、浓度54%的HHH堵漏浆27.7m3[堵漏浆配方:清水+35%HHH+重晶石+8%GZD-A+10%GZD-B+1.2%核桃壳(细)]。关井正挤、反挤钻井液,每30 min反挤一次,每次1 m3,累计挤入8.5 m3,套压0↗12.7 MPa。憋压候堵,立压由16↘15 MPa,套压由12.5↘12.0 MPa。

表4 处理井漏工艺及效果统计表

候堵24 h进行控压循环,循环微漏,漏速6 m3/h,且因为漏失置换造成钻井液气侵严重,出口密度2.20~2.24 g/cm3,节流循环,控压1~2 MPa,液面波动较大,出口硫化氢监测最高40 mg/L,分离器出口点火焰高6~8 m。

本次堵漏作业建立了循环,但井下仍有漏失,并且因为高密度钻井液漏失而对漏层中的气体产生了置换,因此只有对漏点进行彻底有效的封堵,才能制止漏失,并消除因置换效应而造成的严重气侵,恢复井筒的“U”形管封闭体系,因此决定再实施一次堵漏作业。

3)正注密度2.35 g/cm3、浓度40.0%复合堵漏浆14.0 m3[堵漏浆配方:井浆+7%GZD-A+8%GZD-B+8%GZD-C+7%GZD-D+10%核桃壳(细)],套压5.3~6.2 MPa,立压6.3~10.2 MPa,分离器火焰高4.0~7.0 m;期间漏失密度2.35 g/cm3的钻井液3.7 m3;替入钻井液开始关井挤注。使用排量为11 L/s,套压2.3~6.6 MPa,累计挤入钻井液10 m3。憋压候堵,立压由7.6↘6.1 MPa,套压由6.5↘5.9 MPa。开井节流循环,出口密度恢复至2.32~2.34 g/cm3,立压5 MPa,套压0.5 MPa,泥浆池体积无明显变化,未检测到硫化氢,堵漏、压井成功。节流控压循环15 h、分离器排气口火焰逐渐熄灭。

3.4 施工效果和后续作业

随后采用密度2.33~2.35 g/cm3钻井液钻穿剩余水泥塞,钻完栖霞组气层,并平稳钻入志留系6 m,下Ø168 mm套管固井,封固裸眼内不同压力体系、从嘉陵江组至栖霞组1 385 m裸眼井段。期间再未发生井涌、井喷现象,上部飞仙关组薄弱地层未出现复漏现象。

4 经验总结与建议

1)“刚性颗粒+核桃壳+高滤失”是该区深部地层承压堵漏的适宜配方。配合挤压堵漏的方式,最终使上部薄弱地层的承压能力提高到了2.35 g/cm3循环不漏的标准,扩大了钻井液安全密度窗口。

2)施工过程中进行环空液面动态监测,可以准确快速地测取环空液面数据,以此快速估算漏层压力,制定合理化的吊灌措施,有利于保证井控安全,对指导压井和堵漏作业具有重要的指导意义。

3)在关井条件下下喷上漏的井漏形式形成了井下内循环,必须要进行正反推钻井液作业,防止井口压力在堵漏准备的过程中升高,规避溢流险情的发生。

4)该区今后可能钻遇喷漏同存复杂井段时,应提前制定连续、有效、多套的技术方案或预案,防止井下复杂化。