预防套管变形的许用压裂注入压力计算方法

2019-03-22沈新普

沈新普 张 平

1. 中国石油大学(华东) 2. 天津辰兴工程技术有限公司 3. 中国石油集团川庆钻探工程有限公司工程技术部

0 引言

套管是油气井设备的核心部件之一,对井壁及井孔内部的其他设备有支撑和保护作用。由于某些特殊地层载荷因素、固井质量因素以及套管的设计等诸多因素的影响,按照常规设计的套管有时候会发生严重的塑性变形而导致相关施工及生产不能正常进行。多年来,这个问题引起了石油工程界的广泛关注并得到了若干研究者较深入的研究[1-5]。

2011年以前,研究者主要关注常规油气生产相关的套管完整性问题。高德利等[1,3-4]讨论了套管及钻井管柱沿全长的变形问题;张效羽等[5]将模糊识别技术用于在役套管的变形损坏的预测分析;张效羽[6]对2001年以前的套管分析研究文献做了简要的回顾与综述;练章华等[7]对套管的挤毁现象做了工程弹塑性有限元分析;韩建增等[8]讨论了几何缺陷对套管抗挤压强度的影响,以及套管局部损坏的问题研究。

页岩气储层改造工程中,水力压裂注入载荷作用下引起的套管变形是近10年来出现的问题。2011年威远页岩区块威远201-H3水平井分段压裂施工过程中出现严重的套管变形,导致后续钻塞工作无法完成,极大地影响了该井的页岩气产量,由此引起了研究者的重视。沈新普[9]针对威远201水平井的套管变形问题建立了二维平面应变有限元数值模型,结合施工和变形情况以及微地震监测数据分析了影响套管变形的主要因素。董文涛等[10]从现象观察的角度分析了体积压裂导致套管变形的各种可能的原因。刘奎等[11]分析了页岩气水平井压裂对井筒完整性的影响,包括对套管变形的影响。李军等[12]分析了页岩气水平井分段压裂时套损的影响因素。陈作等[13]对深层页岩气分段压裂技术现状作了综述研究,并给出了若干发展建议。高利军等[14]研究了页岩气水力压裂中套损机理及其数值模拟研究,指出单纯提高套管钢级不能杜绝压裂引起的套管变形现象。戴强[15]对页岩气井完井改造期间生产套管损坏原因进行了分析,得出了一些有益结论。杨恒林等[16]对页岩气储层工程地质力学一体化技术进展进行了综述研究,并对相关的预防措施进行了探讨。郝美美[17]研究了页岩气井油层套管受力分析及应力分布计算,强调了固井水泥环的保护作用对套管完整性的重要性。于浩等[18]对页岩气压裂过程套管失效机理进行了有限元分析,得出了若干有益的结论。此外,付丽霞等[19]介绍了国外文献中对于套管错断的原因认识以及相关实例及解决的办法,对解决页岩气水平井压裂导致的套管变形有一定借鉴价值。张卫东等[20-22]研究了延缓断层处套管损坏的方法,提出的建议对预防套管变形很有帮助。

以上文献比较深入地认识了水力压裂时的套管变形行为机理。笔者以前述文献研究为基础,结合已有的工程资料,建立一套简化的三维有限元数值分析模型,分析在水力压裂注入压力载荷作用下套管与固井水泥环、地层等的相互作用;进而利用这一套模型来设计安全的水力压裂注入压力上限值:在这个注入压力上限值作用下,地层能够被顺利压开、而套管不会发生显著变形。因此,这个模型有两个功能:①对于给定的管柱设计,预测计算安全注入压力上限值;②根据由断裂力学分析预测得到的压开地层需要的最小压力值来设计相应的能承受这个压力的套管系统。本文仅限于前者的分析,即根据给定的套管设计和地层环境等条件来预测计算压裂注入压力上限值。

在下面的论证过程中,笔者首先建立问题求解的简化的三维有限元数值分析模型(包括子模型和区块模型),再给出使用上述模型预测计算压裂注入压力上限值的数值计算流程。以威远某页岩气井的实际情况为例,计算在水力压裂时的地层应力场分布及套管的变形等力学量的场分布,由此给出该井实际情况下的安全水力压裂注入压力上限值。

1 模型理论

1.1 模型中的非对称特性的来源

套管发生变形的原因之一是套管及井孔轴线两侧的地层属性具有了非对称的刚度特性。这里所说的两侧既可以是左右两侧也可以是上下两侧或者类似其他形式的两侧。图1和图2为两口井的工程实例,这两口井都说明了地层刚度在套管轴线两侧非对称的现象。

图1来自威远201-H3水平井的压裂过程微震监测部分资料。图1中的红点代表压裂诱发的裂缝扩展以及其造成的微地震事件。从图1-b俯视图看出,微地震代表的裂缝扩展在左上角的分布密度远远大于其在右下角的分布密度。这表明进入到左上方的压裂液体积要大于进入井孔另一侧区域的压裂液体积。实际施工过程诱发了严重的套管变形。

图1 威远201-H3井压裂过程中的微震监测部分信息图

图2 某井A靶点及套管变形导致工具卡阻点的三维空间位置图

图2 是另1口井中的套管两侧刚度不对称的例子。该井没有微震监测信息。压裂引发的套管变形导致了工具在A点附近受到卡阻,说明A点附近的套管上下两边地层的刚度不对称也一样引起套管发生明显变形。

1.2 模型中考虑的影响套管变形的3个主要因素

影响套管变形的因素很多。根据前述文献工作,结合已有工程资料,本文模型选择了3个比较明显的影响套管变形因素在模型中予以模拟。

1)压裂施工注入压力。工程施工记录表明:压裂之前套管没有变形。很明显,没有压裂就没有套管变形。

2)固井水泥环的质量。固井水泥环质量不佳时,水泥环中的水泥分布不均匀,直接导致套管受到非均匀分布的载荷,从而加剧了套管变形。

3)套管轴线两侧的地层刚度非对称分布。

上述3个因素分别体现了:①施工因素;②地层因素;③固井因素。套管设计因素作为给定值出现在模型中。

其他影响因素如小断层的存在等,则没有包括在本文的模型中。主要原因是:①没有充分证据证明本文模拟的实例中有小断层;②假如以后遇到有小断层存在的情况,可以引入到模型的结构当中,而且这个过程没有技术困难。

1.3 数值建模的步骤及要求

本文模型的特点:①采用渗流—变形耦合的有限元模型来模拟地层的变形、应力及孔隙压力变化;②采用弹塑性材料模型模拟套管的变形;③采用弹塑性材料模型模拟水泥环的变形。整个计算是在大型商用有限元软件平台上实现,模型中包括了笔者开发的材料子程序和边界条件子程序。

图3给出了利用本文模型进行压裂载荷下套管变形分析的套管—地质—工程一体化分析的数值计算格式与计算流程。这个分析流程包括主要的4个分析步骤:整体模型分析、初级子模型分析、二级子模型分析和最大安全许用压裂注入载荷分析。下面分别介绍这4个分析步骤的内容和原理。

步骤1:利用单井地应力分析结果和区块地震资料,建立区块尺度的三维有限元模型,进行初始精细地应力场建模与分析。区块整体模型不包含套管及井孔。

图3 套管—地质—压裂工程一体化分析的数值计算流程图

三维整体模型有限元分析的目的是建立具有地震资料约束的精细地应力场。地震资料提供精细的地层地质构造描述,各地层顶面与地面的起伏能够被精确地引入到有限元模型当中。整体模型的尺寸在深度方向上包括从地面到井轴之间的深度。水平方向的尺寸应该能够把整个井轨迹包括进来。如果区块内有断层,则应该详细模拟断层的倾角、方位角以及宽度等几何信息。根据圣维南局部影响原理,整体模型重点在得到储层位置上精确的地应力场,其上覆地层构造细节可简化处理。

整体模型的参数标定可以结合单井地质力学分析进行:用地层漏失试验或者小型压裂试验标定最小水平主压应力分量;结合井壁上的裂缝成像测井资料判定主应力分量的大小次序等。

步骤2:建立初级子模型,尺度为100 m量级。初级子模型不包含套管及井孔。引入地层刚度非对称特性:对井孔轴线一侧的地层赋初始弹性模量值,另一侧的地层弹性模量值赋一个“损伤材料的弹性模量”值,以此来模拟裂缝分布的非对称属性。

天然裂缝发育且人工诱导裂缝分布密度大的地层刚度与没有裂缝的地层的刚度相比,要小。差别是多少?可以参考损伤力学的原理来计算。根据损伤力学的应变等效原理,材料刚度值与材料的损伤变量的值之间是负的线性关系,即:刚度值随损伤值的增大而线性减少。关于储层压裂改造时的损伤变量场的分布参见本文参考文献[23]。笔者在确定裂纹发育一侧的地层弹性模量和刚度值时参考了本文文献[23]的损伤场分布数值结果。需要进一步说明的是:虽然本文的简化模型并不计算压裂过程的裂缝生成及扩展的断裂力学/损伤力学分析,但是如果能把裂纹发育区的刚度降低现象模拟直接与压裂过程的断裂力学/损伤力学数值计算结果结合起来,那么计算得到的结果精度将会更高。

泊松比是模型的关键参数之一:泊松比越大,材料的不可压缩性就越大。虽然孔隙压力的升高会引起体积膨胀、增大有效应力3个主应力分量之间的比值,泊松比值的升高能够增强体积膨胀产生的变形效应。

模型中引入了地层材料黏结强度和内摩擦系数随塑性变形增加而减少的经验函数关系。在模型中是通过有限元软件的用户子程序来实现的。

初级子模型和整体模型之间通过位移边界和孔隙压力边界相连:整体模型的位移场和孔隙压力的数值解被用做初级子模型的边界条件。初级子模型的底面为整体模型底面的一部分。

步骤3:建立二级子模型。二级子模型的尺寸为:长度20 m,宽度和高度均为10 m。二级子模型包含套管、水泥环和地层3个方面的材料属性。二级子模型和初级模型之间通过位移边界和孔隙压力边界相连:初级子模型的位移场和孔隙压力的数值解被用做二级子模型的边界条件。二级子模型的底面为初级模型底面的一部分。

10、选果留瓜:留果时选主蔓10~15片叶之间的果,侧蔓8~12片叶之间的果,选果留瓜时需幼果长到鸡蛋大为好,选果后喷一次“金元宝”液肥,可促进果实迅速膨大,提高产量20%以上。早熟4~5天提高糖度2~3度,7天喷一次共喷2~3次,果实膨大期无雨干旱要及时浇水,避免因为干旱造成减产。

简化的二级子模型仅模拟上半部的套管结构,也就是说:模型假设了套管模型的变形上下对称,套管轴线的变形只发生在水平面上。同样,模型中的水泥环也是只有上半部,下半部分的变形被假设为与上半部对称。

二级模型的材料参数特性有下述特点:①地层参数取值与初级子模型的地层材料取值相同。②包含了水泥环材料。为了模拟水泥环固井质量差的情况,水泥环包含了两种材料:一种完好的混凝土材料CM-1,另一种是差的混凝土材料CM-2。差的混凝土材料CM-2的弹性模量小于CM-1的弹性模量。至于两者相差的程度,可以根据固井质量测井数据来调整/标定。当固井质量等级为“优/好”的时候,CM-1和CM-2两种材料的弹性模量取同样的值。③套管的材料为弹塑性—线性硬化材料。

步骤4:利用子模型计算压裂引起的套管变形。根据不同的注入载荷对应的套管变形量,判断得到“满足套管变形安全要求的最大许用压裂注入压力”。

最后得到的这个最大许用压裂注入压力就是压裂施工压力的上限:当施工压力低于这个数值的时候,压裂施工能够压开储层且保证不会导致套管发生影响后续施工的明显变形。当施工压力超过这个值时,套管将发生明显变形,后续施工如钻塞等将无法进行。

2 工程实例

本小节采用的数据参考了2011年实际发生的威远某页岩气水平井多段压裂工程实例,但在保证合理取值的前提下经过了必要的修正,参数取值接近但不是工程实例真实值。这个例子用于理论模型及流程使用示范说明目的,仅供参考。

本例中的水平井压裂原设计分为10个压裂段。在第3个压裂段的压裂施工过程中发生了套管严重变形,导致第4段下桥塞工作不能按设计进行,只能减少压裂段数。图4为压裂施工注入压力的压力—时间曲线及排量—时间曲线,实际施工注入压力井底最大值为90 MPa。

模型中的输入数据还包括:①初始地应力场,作为输入数据的初始地应力场是单井地质力学分析结果;②套管参数,包括套管壁厚、直径、材料的弹性模量、泊松比、初始屈服极限和硬化参数;③地层材料的力学参数;④注入压力。

2.1 输入参数

2.1.1 初始地应力场及初始地层孔隙压力场取值

套管轴线的深度为2 600 m。结合已有测井数据,单井地质力学分析得到的深度2 600 m上的地应力的数值为:垂直应力为-63 MPa(固体力学符号法则,压力为负值,拉力为正值,下同);最小水平主压应力为-66.2 MPa;最大水平主压应力为-66.6 MPa。井轴线与最小水平主压应力方向平行。地层初始孔隙压力为30 MPa。

水泥环的厚度为0.139 7 m。材料密度为1 900 kg/m3。完好水泥环材料CM-1的弹性模量为27.2 GPa,泊松比为0.3。差水泥环材料CM-2的弹性模量取CM-1弹性模量的1/10,为2.72 GPa。

2.1.3 地层的材料特性取值

储层地层的密度取为2 650 kg/m3,弹性模量取为40 GPa,泊松比初始值取为0.25。施工过程中随着压裂注入引起的孔隙压力升高,泊松比也会发生变化。这一点通过引入用户子程序来实现随变形而变化的泊松比,其最大值为0.3。这个特性在整体模型中不出现,只在子模型模拟阶段出现。上覆岩层的密度随深度增加而增加,整个上覆岩层密度产生的垂直应力满足前述-63 MPa的条件。

地层刚度不对称的特性在下面的介绍中给定。

2.1.4 裂缝发育一侧地层的刚度取值

图4 压裂施工注入压力的压力—时间曲线及排量—时间曲线图

根据本文参考文献[20]的结果,压裂造成的损伤变量最大值在井壁附近为0.34。参考这个结果,这里破碎地层的弹性模量取完整地层弹性模量的70%,也就是假设压裂造成的弹性模量降低为30%。这样就引入了井轴两侧的刚度不对称。

2.1.5 压裂施工注入压力输入参数取值

如图4所示,取压裂施工注入压力为90 MPa。这个压裂施工注入压力被作为分布压力施加在套管表面。同时,它也被作为地层孔隙压力的最大值施加到压裂载荷下的子模型地层模型中。

2.2 整体模型的边界条件

整体模型的边界条件设定为:四周侧面和底面均施加法向零位移约束,顶面是地面,没有约束和载荷。

2.3 有限元网格

有限元网格分别的建立整体模型的有限元网格,初级子模型的有限元网格,二级子模型的有限元网格。

2.3.1 整体模型

图5-a所示为整体模型的有限元网格。模型高度为2 600 m,宽度300 m,长度500 m。整体模型的下部彩色部分为初级子模型的相对位置。在已有的地质资料中,这个尺度范围内没有断层,也没有破碎带。这一点在图1的微震监测现象中也得到了证实:微震现象在跨越断层/小断层时会有比较明显的变化。因为没有观察到这个现象,因此可以认为这个模型尺度范围内没有断层存在。

整体模型的计算目的是构建初始地应力场,进一步为子模型分析提供精准的地应力场输入。整体模型的地应力场不受压裂的影响,因此整体模型中没有引入地层刚度不对称特性。地层刚度不对称特性在子模型分析的时候再引入。

2.3.2 初级子模型

图5-b所示为初级子模型的有限元网格。模型高度为30 m,宽度为30 m,长度为110 m。初级子模型包含3种材料:上覆岩层、完好地层、破碎地层。

2.3.3 二级子模型

图5 有限元网格图

图5 -c所示为二级子模型的有限元网格。模型高度为10 m,宽度为10 m,长度为20 m。二级模型的位置位于初级子模型的下部、中心位置。其底面为初级子模型的底面的一部分。之所以这样取二级子模型是因为要模拟破碎地层和完好地层两者在套管两侧形成的不对称。地层中实际发生的情况可能没有这么理想化。但是简化模型要模拟的刚度非对称特性在这里得到了模拟体现,主要目的达到了。

从图5看到,二级子模型包含了完好地层、破碎地层、完好水泥环CM-1、差水泥环CM-2以及套管。其中完好水泥环CM-1、差水泥环CM-2在模型中的几何位置和所占截面积的比例,可以根据实际固井质量进行调整。模型中井孔位置在一开始的时候是有材料充满的,在计算开始的时候进行了模拟钻井过程的单元移除,以此模拟钻井过程、引起井孔周围的应力集中现象。

在实际计算的时候,可以给完好地层和破碎地层赋同样的材料参数值,来模拟裂缝对称分布的情况;给CM-1和CM-2赋同样的值来模拟固井质量完好的情况。

在套管与水泥环之间、水泥环和地层之间以及其他不同材料分界面上都是利用有限元网格之间的连续属性进行计算,没有特别设置界面单元来描述材料分界面上的力学属性。虽然这样的简化处理给模型带来一定的误差,但是并不会对套管变形结果精度造成太大的影响。事实上这样的简化极大地降低了问题的非线性程度,节约了计算成本。另一方面,如果以后的计算机条件改善、计算能力大幅提高之后,在材料分界面上赋设材料界面单元将有利于得到更精确的数值计算结果。

套管内径为0.121 4 m,壁厚为0.009 149 4 m,材料为P110钢。材料的密度为7 922 kg/m3,初始屈服强度为758 MPa。弹性模量为206 GPa,剪切模量为79.38 GPa,泊松比为0.3。

2.4 数值计算结果与分析

使用上述三维有限元模型进行渗流—变形耦合的孔隙弹塑性数值分析,按照图3所示的计算流程逐级进行整体模型计算、初级子模型计算和二级子模型计算,得到给定条件下的套管变形场等模型中各个部分的力学量的分布情况。略去过程,下面给出一组与套管变形直接相关的主要的数值计算结果。这一组图所用的模型的压裂注入压力载荷为90 MPa。图6给出了初级子模型在压裂注入压力及重力、初始地应力作用下的最大主应变分量的分布情况。

从图6看出,由于注入压力的作用,压裂造成的破碎地层的弹性模量较低,从而最大主应变分量值为拉应变且明显大于完好地层一侧的应变值。这表明刚度不对称导致了变形不对称。最大应变值为1.242%。

图7为压裂载荷作用下的二级子模型的最大主应变分布。这一组数值结果计算时采用了的水泥环的弹性模量处处相同,即假设了固井质量完好。由于井孔尺寸较小且应变集中发生在完好地层与破碎地层的交界处(位于底部中心),图7-a给出的最大应变分布图不能很好地展示应变集中部位。为此给出了单独显示的右图。右图显示了水泥环中的最大应变分布图。从图7-b中看到,在破碎地层和完好地层的交界处,发生的应变集中现象明显。最大应变值为5.538%,水泥环上发生的最大应变值为4.413%。

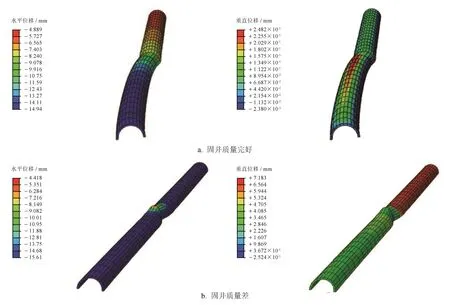

图8-a为单独显示的套管变形。当固井质量完好情况、给定的压裂注入压力作用下,套管在水平方向上的最大水平位移为14.94 mm,最大的垂直位移为0.248 2 mm。这说明此时的套管变形主要是套管轴线S形侧向位移,而不是截面形状的挤扁/椭圆变形。

图6 初级子模型的最大应变场的分布情况图

图7 二级子模型的最大应变场的分布情况图

图8 套管各点水平位移与垂直位移分布情况图

按照前述原理,给定模型的“固井质量差”且其他条件都不变,此时得到的套管变形数值结果如图8-b所示。从图8-b看出,此时套管各点的水平位移最大值为15.61 mm,垂直位移最大值为7.183 mm。比较图8-a、b可以看出,当固井质量差的时候,套管变形主要是局部套管截面形状的变形。而当固井质量好的时候,套管变形是轴线S形变形,截面形状基本不变。

给定不同的压裂注入压力,在模型中对裂缝对称性和固井水泥环的质量好差做不同的组合,进行了一系列的计算。部分数值结果如表1和表2所示。表1给出了不同载荷条件、不同模型组合条件下的套管各点上的位移最大值的情况。表2给出了不同载荷条件、不同模型组合条件下的套管各点上的Von Mises等效应力最大值的情况。

从表1中看出,当注入压力为90 MPa、固井质量差、裂缝分布不对称的时候,套管上最大位移点的水平位移值为15.6 mm、垂直位移值为7.18 mm。结合表2的Von Mises应力值,可以知道此时的变形为塑性应变。

从表1中看出,当注入压力为80 MPa时,固井质量差、裂缝分布不对称的时候,套管上最大位移点的水平位移值为9.5 mm、垂直位移值为0.83 mm,明显小于90 MPa时的变形量。结合表2的Von Mises应力值,可以知道此时的变形为弹性应变。也就是说:当压裂的载荷卸载之后,变形可以消失/恢复。因此,这个80 MPa的注入压力是安全的。这一点已经在长宁区块水平井(宁201-H1)的多段压裂施工中得到实际应用,取得了良好的效果,保障了施工安全和成功。

表1 不同载荷条件组合下的套管各点上的位移最大值表

表2 不同载荷条件组合下的套管各点上的Von Mises等效应力最大值表

3 结论与建议

笔者针对致密储层水力压裂造成的套管变形问题建立了三维有限元模型。模型中包含了地层地质、套管、固井水泥环以及压裂施工参数,是一个套管—地质—工程一体化的三维有限元模型。模型中采用了子模型技术,建立了区块地应力场以及地层变形与套管变形之间的力学联系。通过实例展示了提出的理论模型的使用流程,得到的数值结果与工程实际现象相吻合,说明本文的简化模型具有合理的精度和准确性。

根据模型分析得到的数值结果,得到下述结论:

1)在裂缝分布不对称、固井水泥环质量差的条件下,套管在较高的压裂注入压力作用下容易发生明显的变形。变形是塑性的,卸载后也不会恢复。

2)数值计算结果和实际施工经验表明,对于本文的工程实例,80 MPa注入压力能保证套管不发生明显变形。但是90 MPa的注入压力将造成套管明显的塑性变形。可以把80 MPa作为安全压裂注入压力最大值,在实际操作中,当压力达到80 MPa的时候,就要密切关注观察套管的变形情况,一旦套管变形出现明显增加,则立即降低注入压力。

3)裂缝非对称分布很多时候不能预先得知,也就是不知道有没有。这个时候,在模型中计入裂缝的非对称分布来计算水力压裂注入压力上限值,相当于加了一个风险因素在里面,得到的水力压裂注入压力上限值偏于保守。因此,不失一般性,在不能保证没有裂缝非对称分布特性的情况下,建议计入这个因素,之后把水力压裂注入压力上限值作为施工参考值:当压力达到水力压裂注入压力上限值的时候,就要密切关注观察套管的变形情况,一旦套管变形出现明显增加,则立即降低注入压力。

压裂引起的套管变形因为涉及套管、复杂的地质信息、施工信息等多方面因素,十分复杂,从而难以得到一个十分完善的模型。笔者的简化模型是这个方向的一个尝试,虽然在实际应用中取得了良好的效果,也还有很多地方需要进一步完善。

由于笔者所掌握的资料很有限,实际上可能存在其他影响套管变形的因素,但是作者在这里分析的情况中没有遇到,因此这里没有列入。本文只是通过对几个主控因素对套管变形影响分析,了解其影响程度和趋势,以便为安全施工提供参考依据。