在役高压储气瓶组自动化超声检测系统研制

2019-03-22,,,,,·,,

,,,,,·,,

(1.新疆维吾尔自治区特种设备检验研究院,乌鲁木齐 830046;2.上海鼎声电子科技有限公司,上 海 200433)

随着天然气产业的快速发展,近几年全国压缩天然气(CNG)汽车保有量持续增加,由CNG汽车带动的CNG加气站也迅速发展了起来。作为CNG加气站的储气设备,高压储气瓶被广泛使用,其工作压力均高达25 MPa。据统计,目前全国的CNG加气站已达到6 000多座,其中一半以上的加气站采用储气瓶组。新疆自治区境内有1 500余座CNG加气站,已办理登记注册的高压储气瓶组有800余座。

高压储气瓶装置在充气和输气的过程中一直处于加压和卸压状态,如长期处于此状态,装置容易产生金属疲劳,而且储气瓶组周围并未设置防爆墙等相应保护设施,危险系数高。如果储气瓶内部有小的裂纹或腐蚀,在加压和卸压过程中受疲劳载荷的作用,裂纹会进一步扩展并有可能发生事故。所以,对储气瓶的定期检测就显得尤为重要,可以使裂纹或腐蚀在发展的初期就被检出,并采取措施防止其进一步扩展。目前,我国的储气井已有相关的检测流程及法规,而在役储气瓶的检验目前还没有针对性的检测流程和手段。

目前,对储气瓶的检测只能依照通用压力容器的检验标准TSG 21-2016《固定式压力容器安全技术监察规程》,而且现在采用的是人工手动检测的方法,但手动检测方法有几个缺点:① 储气瓶的检测总面积较大,手工检测费时费力;② 手动检测没有可存入电脑的检测结果,很难对储气瓶组的检测进行可靠的质量跟踪与管理;③ 手动检测的覆盖率及耦合质量都难以控制,直接影响了检测效果;④ 手动检测模式单一,而真正可靠的站用储气瓶组检测需要多种模式的检测手段。

国内外已经进行了钢管的在役超声波检测,如针对大管径的环焊缝检测[1-2],这一类扫描设备可以使探头沿圆周方向移动,但不能使探头沿轴向方向移动。唐锐等[3-5]开发的基于PC(计算机)的多通道超声波检测系统,可以通过PC机进行参数设置与数据采集。LI等[6-7]研发的针对钢管检测的导波技术,可用于在役钢管的普查检测。

针对高压储气瓶超声波检测的实际需求,研发了针对高压储气瓶的自动化、智能化超声波检测系统,该装置由电子芯片自动控制电机,实现自动沿储气瓶表面进行移动扫描,达到100%的全覆盖检测,检测过程中共有5个探头从不同角度同时进行检测,可同时进行腐蚀与裂纹的检测。检测完毕后产生可存储的C扫描图像。设备的轮式探头与系统的集成化开发充分考虑了在役高压储气瓶组的狭窄间隙等特点。

1 检测系统机械设计

图1 典型的加气站储气瓶组外观

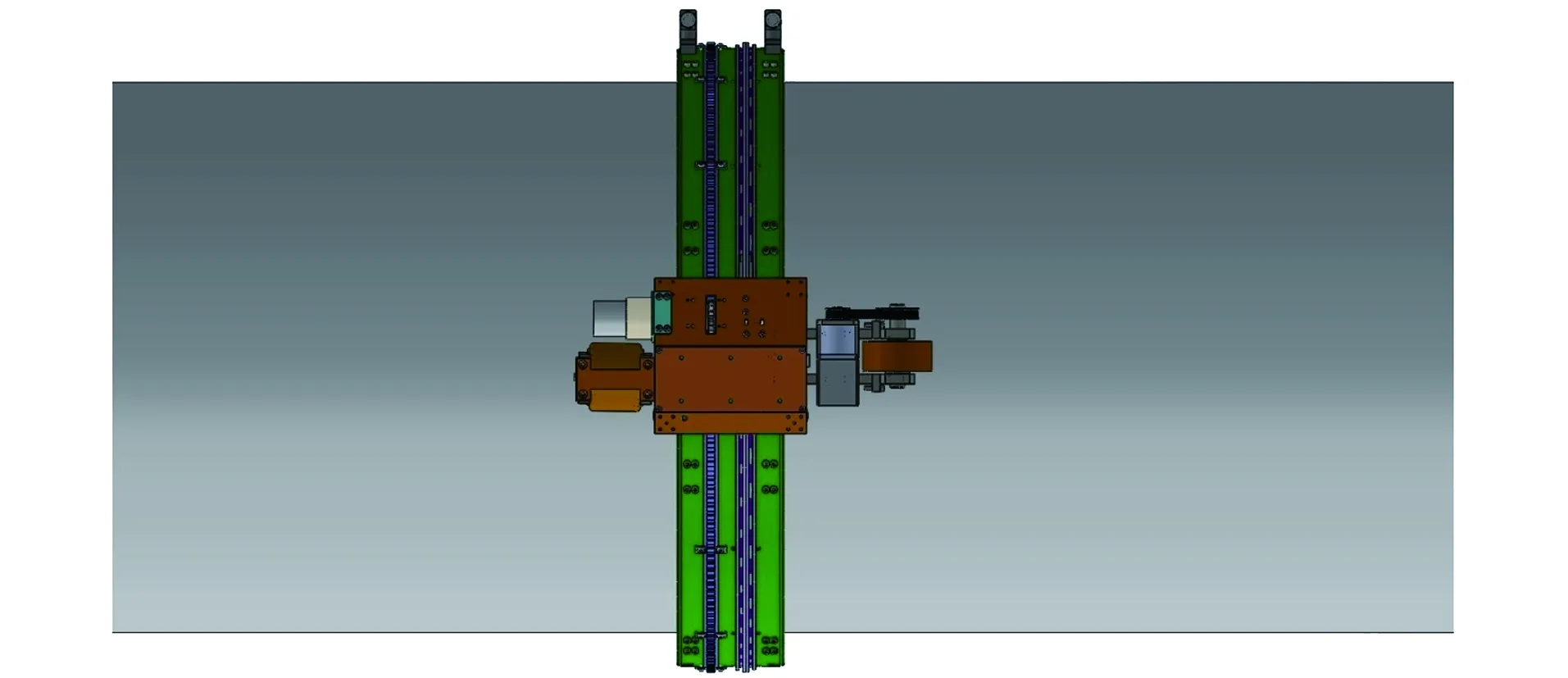

典型的加气站储气瓶组外观如图1所示,加气站储气瓶组由若干圆柱形储气瓶组合而成。设备采用沿气瓶圆周方向的导轨式机械设计。圆周方向的导轨由合在一起的两部分组成,以方便检测人员从气瓶的一侧对导轨进行安装与拆卸。导轨可在电机驱动下沿气瓶轴线方向移动,同时检测小车沿导轨在气瓶圆周方向移动,进而实现沿气瓶表面的螺旋线扫描。安装在储气瓶组上的检测装置的三维设计图如图2所示。

图2 安装在储气瓶组上的检测装置的三维设计图

检测小车沿圆周方向上的移动采用的是电机驱动齿轮齿条的方式,同时沿导轨方向上分布有滑环,滑环和检测小车上的碳刷接触以实现检测时的供电。考虑到加气站气瓶之间的狭窄缝隙,该检测小车(包括导轨)的最高高度为85 mm,以保证检测小车可穿过气瓶之间的狭窄区域。因为瓶体圆周上的厚度以及椭圆度是不均匀的,且导轨具有一定的自重,检测小车也有一定的自重,所以小车运转起来时导轨会晃动而无法获得良好耦合。为了保证导轨与瓶体间的间隙,以及探头与瓶体外表面圆周方向各个位置的耦合度,导轨与瓶体间均匀地布置了一圈支承轮。根据实际工况,可通过调换不同高度的支承轮来满足探头在瓶体圆周不同位置上的耦合要求,图3为检测小车的三维设计图。

图3 检测小车的三维设计图

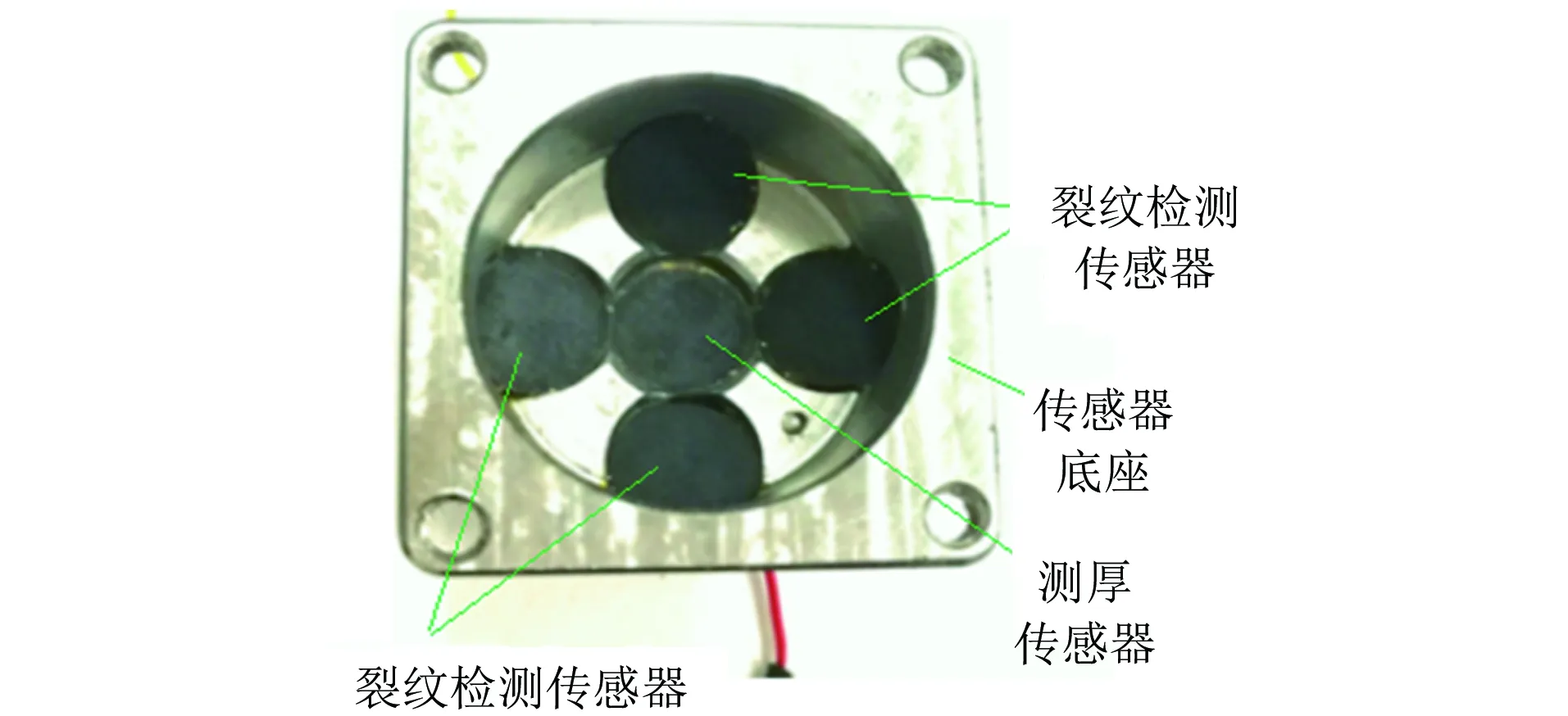

图4 轮式探头的结构原理示意

设备采用多模式轮式探头,轮式探头的结构原理示意如图4所示。轮式探头外壳(或者轮胎)由高透声高分子材料制成,探头内部充水,超声波传感器位于探头内部,发射的超声波经过水再经过轮式探头表面进入气瓶管壁内进行测厚和探伤。轮式探头内的超声波传感器和轮式探头之间采用轴承连接,可保证移动过程中探头入射角度不变;检测腔内采用密封圈密封处理,在使用过程中轮式探头内的液体不会流出;采用多通道超声波脉冲激励与接收模块与五芯屏蔽电缆相连,多通道超声波脉冲激励与接收模块具有5个超声检测通道,其中1个为测厚通道,2个为纵向缺陷检测通道,2个为横向缺陷检测通道。

轮式探头内嵌5个超声波传感器,包括一个腐蚀测厚传感器和4个裂纹检测传感器。传感器在轮式探头内部的分布如图5所示。腐蚀测厚传感器采用纵波直入射模式,裂纹检测传感器采用45°横波检测模式,分别从前后左右4个方向同时入射扫查,以实现一次性完成轴向两方向裂纹缺陷和圆周两个方向裂纹缺陷的全覆盖扫查。所有传感器采用复合材料压电晶片制作,中心频率为5 MHz,带宽高于60%。

图5 轮式探头内部传感器分布外观

2 超声波激励与数据采集模块设计

检测小车除了携带轮式探头外,还内嵌有多通道超声波电子模块,该模块的核心为多通道超声波发射接收模块与信号采集处理系统。模块实现了高集成度小型化,可嵌入检测小车的有限空间内。检测模块的参数如表1所示。

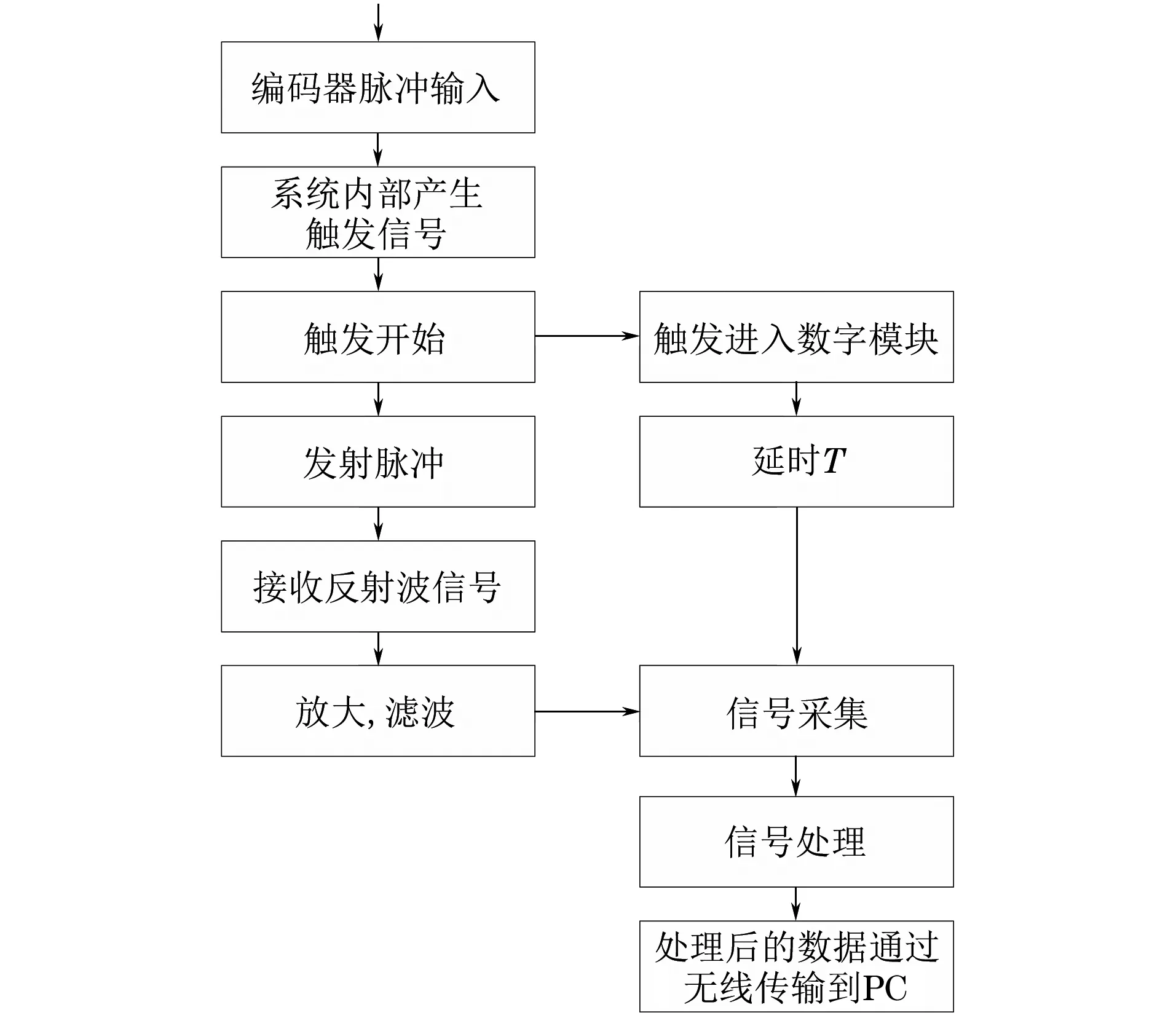

该模块通过滑环接收外界供电,供电电压为24 V,工作电流为0.2 A,模块通过碳刷接收供电。检测电子模块外接旋转增量编码器。旋转增量编码器把圆周方向的位置移动信号转变为脉冲信号,脉冲信号输入到超声电子模块中,由超声电子模块的计数器转变为位置信号。检测模块的功能流程如图6所示。

表1 检测模块的参数

超声电子的模块分为多通道超声波脉冲激励与接收部分,以及信号采集与处理部分。信号采集得到的信号经过放大滤波被数字模块采集并处理。处理后的数据通过模块上的无线网络传输到操作者的手提电脑中。数据采集与处理单元的信号处理流程如图7所示。

图7 数据采集与处理单元信号流程

检测小车得到的信号经处理后可通过无线实时传输给操作者的PC。操作者的PC和检测小车之间通过无线网络通信,所以任意一台笔记本电脑安装操作软件后均可操作。该操作软件可以通过软件界面调整设备的参数,观察各通道的波形,移动探头的位置,执行自动测量,产生与显示C扫描结果等功能。操作者可用PC通过无线方式观测每个晶片的实时超声波原始信号,也可进行自动检测得到检测小车的处理后的超声波数据。图8和图9为开发的轮式探头和检测设备的实际样机外观。图10为轮式探头测厚晶片的超声波信号。

图8 轮式探头外观

图9 超声波自动检测装置实际样机外观

图10 轮式探头测厚晶片的超声波信号

3 系统功能测试

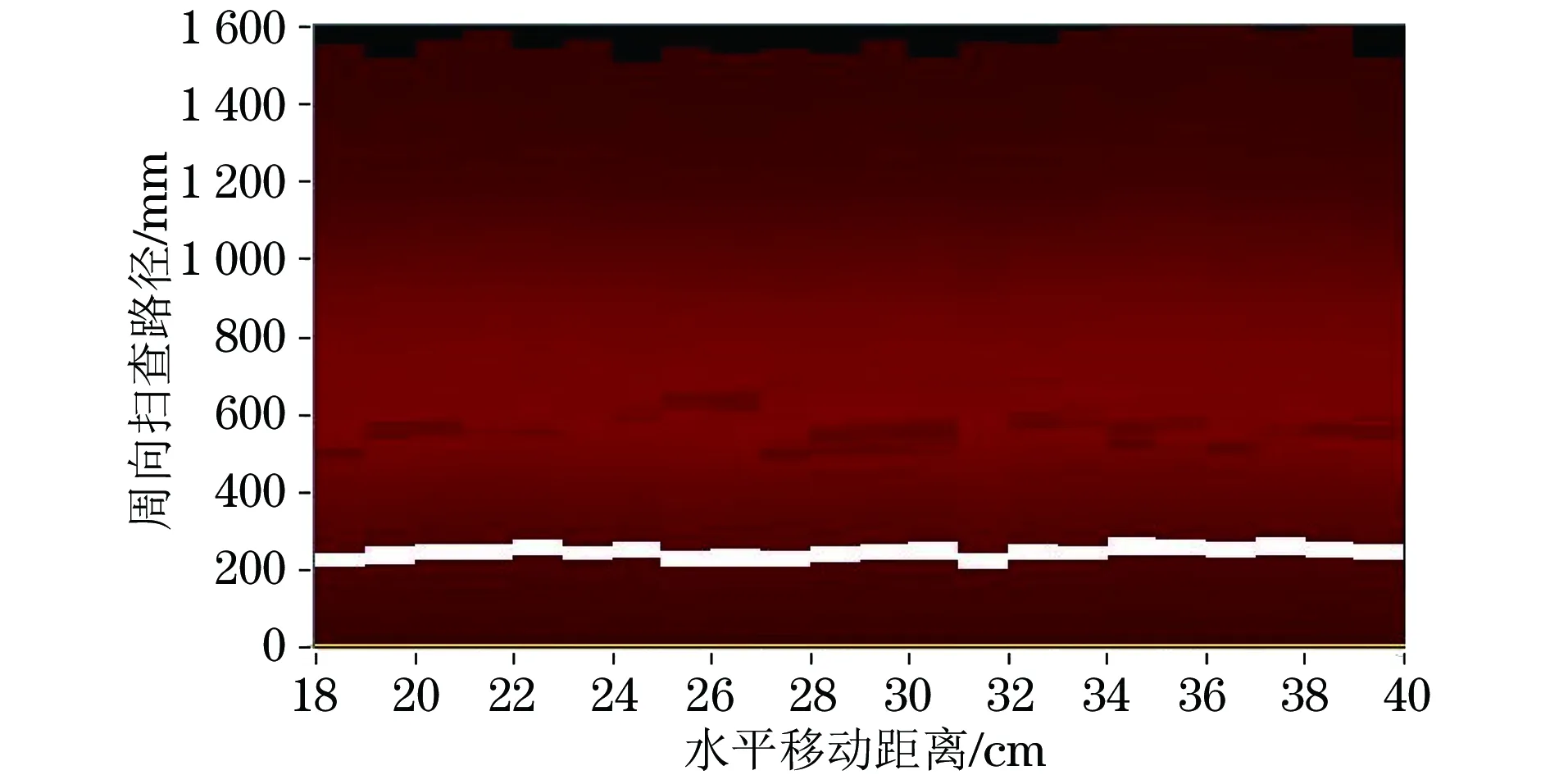

专门制作了一个含人工缺陷的标准样管,使用检测小车对该标准样管进行了检测,观察检测结果,对其检测结果进行评价。人工缺陷采用V型刻槽,缺陷分布和具体尺寸如表2所示。为了确保瓶体圆周方向各个位置的耦合度和检测灵敏度,在样管的圆周方向均匀布置4个相同的缺陷。样管为从真实的储气瓶上截取下的一段,该样管直径为550 mm,长为1 m,厚度为20 mm。

表2 缺陷分布和具体尺寸 mm

以上缺陷均为满足国家钢管检测标准的人工缺陷,设备在样管上的检测现场如图11所示。

图11 设备在样管上的检测现场

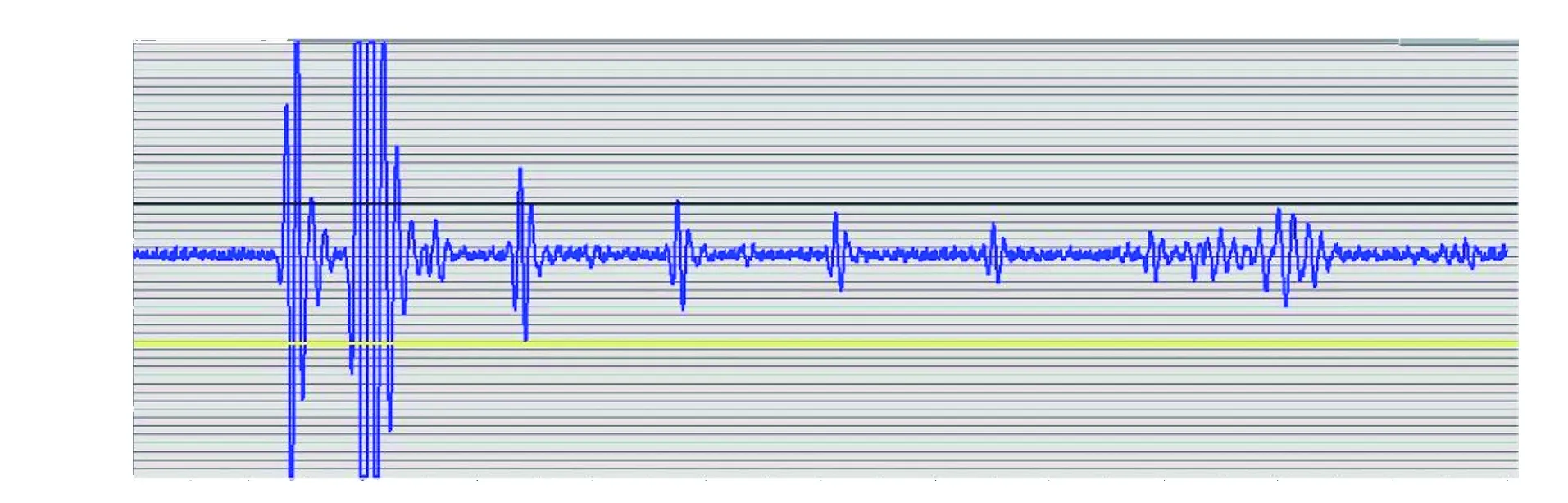

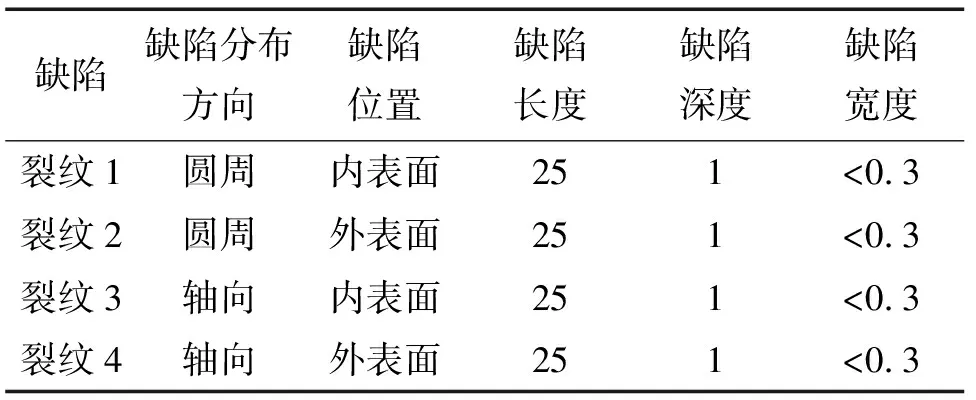

检测过程中所有的裂纹缺陷均得以可靠检出。以裂纹1为例,图12中的箭头所指信号为裂纹1的反射信号。

图12 圆周方向内侧裂纹(裂纹1)的反射信号

测量得到的所有裂纹信号的信噪比分别为16.2,14.1,16.5,14.3 dB,可以看出所有缺陷信号的信噪比均高于14 dB。

图13 样管壁厚分布的C扫描结果

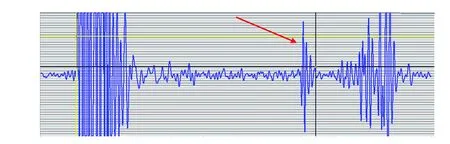

整个样管的实际壁厚分布的C扫描结果如图13所示,其中横坐标为轴向方向,纵坐标为圆周方向,白线为圆周位置标记。利用标准测厚仪对检测设备得到的厚度进行了验证检测,两者检测结果误差小于3%。

整个样管人工缺陷分布的C扫描结果如图14所示,纵坐标为圆周方向的展开,横坐标为轴向移动的距离。从图14可以看出,信噪比较好,检测灵敏度较高。为了保证检测效率,圆周方向上的扫查线速度远大于轴向方向上的平移速度,于是纵向方向的缺陷可被多次扫查而呈长条状;而对于圆周方向的横向缺陷,探头轴向走过的路径为缺陷的宽度,被扫查的次数少,在C扫描图像上呈点状,所以探头的轴向移动不宜过快,应至少保证10%的重叠率,以免横向缺陷漏检。轴向和周向都是由两个相反方向的探头进行扫查,对于同一缺陷,两个探头从相反的两个方向都能扫查到。由于两个探头扫查同一缺陷有先后顺序,即存在时间差,所以纵向缺陷信号呈双线状,横向缺陷信号呈双点状,这在后期数据处理软件中可以解决。

图14 样管人工缺陷分布的C扫描结果

4 结语

研制了在役高压储气瓶组在不拆卸状态下的超声波自动扫描检测机器人系统,设备可以实现自动化全覆盖检测,能检测出气瓶内外壁腐蚀、夹杂、分层以及裂纹等。标准缺陷样管试验结果表明,设备的检测能力已经达到了国家对高压储气瓶的制造检测标准。