AlSi10Mg(Cu)铸铝合金的热疲劳裂纹萌生及早期扩展行为

2019-03-21周航,张峥

周 航,张 峥

(北京航空航天大学 材料科学与工程学院,北京100191)

铝硅系合金具有良好的铸造性能,包括液态较高的流动性、较小的收缩性,且热裂、缩孔和疏松倾向小;同时还具有较好的强度和塑性、比重轻、焊接性好。该种合金经高温时效处理,可被广泛应用于制作各种耐热零件及高负荷复杂部件[1-2]。汽车发动机缸盖用于密封气缸顶部构成燃烧室,为发动机工质燃烧提供做功空间,在工作中需要承受紧固螺栓的预紧力和高温高压燃气的冲击作用等机械应力。同时由于缸盖在工作中各部分受热情况不同,缸盖整体温度分布不均匀(如火力面温度较高而散热片部分温度较低、进气道和排气道温度不同等),再加上气缸内气体的温度也呈现剧烈周期性波动,导致缸盖还要承受较大的热应力[3]。热应力带来的损伤主要有:在发动机的启动-停车过程中(启动循环),气缸盖被急剧地加热和冷却,产生较大的循环热应力,受到低周热疲劳损伤;在发动机启动后的每个工作循环中(吸气-压缩-做功-排气循环过程),气缸盖发生较小幅度的温度变化,受到高周热疲劳损伤;气缸盖局部材料在高于蠕变温度的环境中长期工作,受到蠕变损伤;当热应力和循环机械应力叠加时,受到热机疲劳损伤[4]。由此可见,由周期性冷热温度循环导致的热疲劳问题是发动机强度设计和改进研究的一个重要部分。

热疲劳的产生通常是由于材料在经受交替加热、冷却的急剧温度变化时,由于自身各部分热传递能力的不同,外界温度的改变无法立刻在材料内部达到均匀一致,导致材料内部形成温度梯度,进而造成各部分变形的不协调[5]。在此基础上,材料各部分的自由膨胀或收缩受到自身或外部的部分或完全约束时,就会有热应力的产生。材料各部分变形不协调,可能存在于多个尺度上:可以是材料构件宏观整体受热不均匀,如表面与内部存在的温度差;也可以是材料微观组织各组成相热膨胀性能差异导致的变形不协调。如果这种加热、冷却的温度作用反复循环,热应力反复作用,就会导致损伤逐步积累,最后发生破坏,导致热疲劳失效。

由于热疲劳涉及温度、应力、高温氧化等诸多影响因素,目前对其相关机理研究还不够深入,而热疲劳问题在工程实践中的影响又日益突出[6-7]。本工作主要针对汽车发动机的启动-循环过程受到的低周热疲劳损伤进行模拟实验,研究气缸盖在该过程中受急剧加热和冷却而产生的循环热应力对材料疲劳性能的影响,持续观测疲劳过程中材料表面疲劳裂纹萌生及初期扩展过程,并就其机制进行分析和讨论。

1 实验材料与方法

1.1 实验材料及试样

实验试样取自汽车发动机金属型铸造铝合金缸盖,材料为AlSi10Mg(Cu),经过T6热处理,具体工艺为:固溶处理,温度530℃,时长3h,水冷,淬火水温80℃;人工时效处理,温度210℃,时长1.5h,结束后风冷,然后自然冷却。材料成分符合德标EN AC-43200,其化学成分如表1所示。

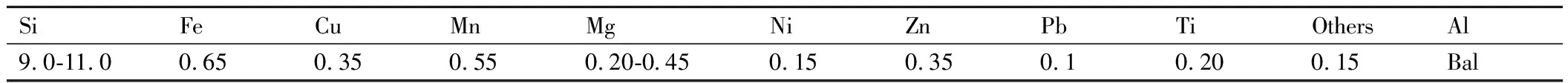

表1 AlSi10Mg(Cu)铸铝合金的化学成分(质量分数/%)Table 1 Chemical compositions of AlSi10Mg(Cu) cast alloy(mass fraction/%)

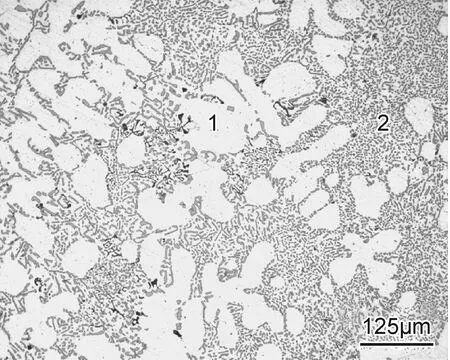

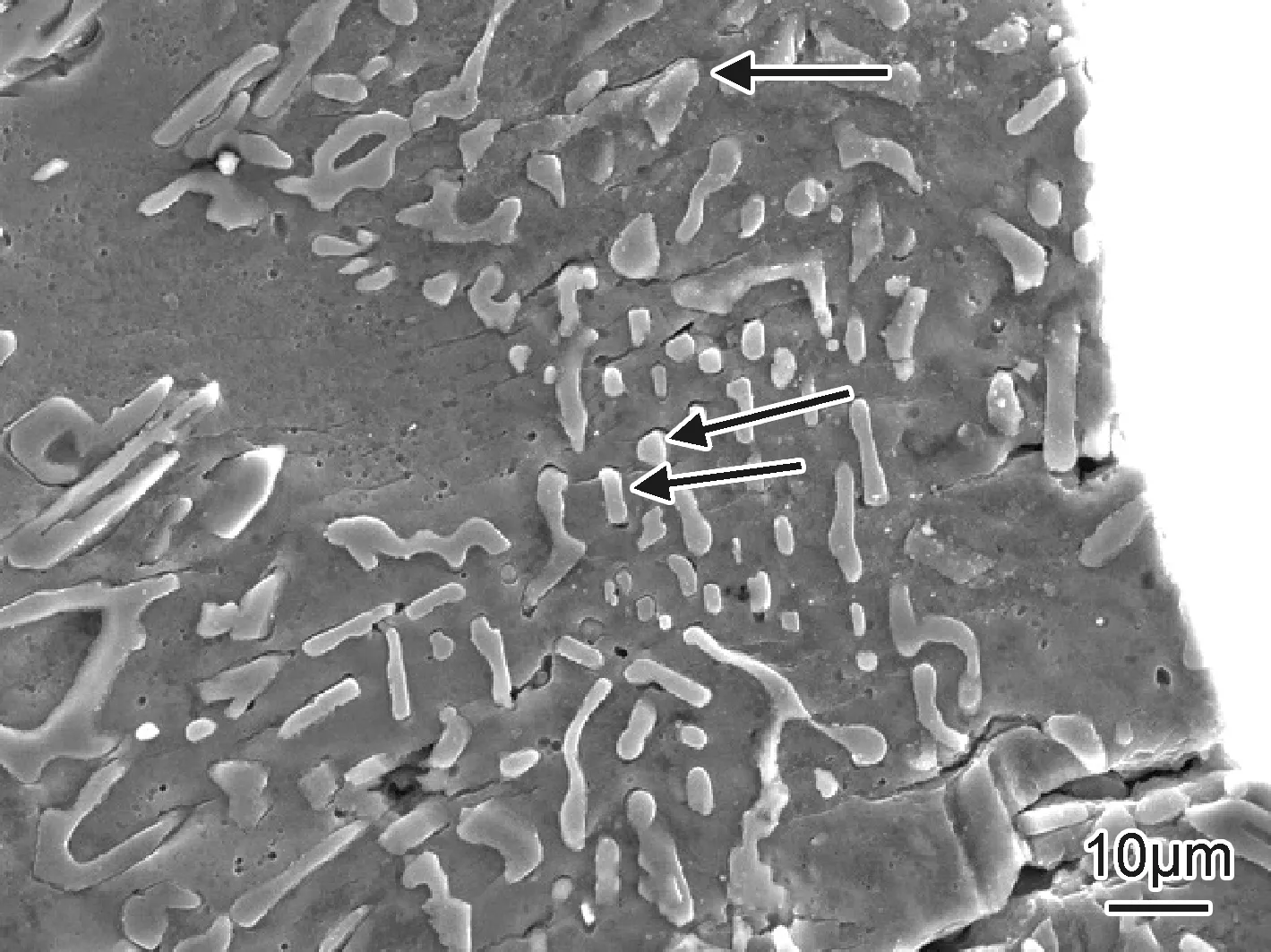

AlSi10Mg(Cu) 铸铝合金的微观组织为树枝状初生α固溶体和(α+Si)共晶体所组成的亚共晶组织,如图1所示。Si元素少量固溶于α-Al,与Mg,Cu等形成Mg2Si等化合物,其他大多以单相形式存在。浅色组织(1区)为树枝晶状α-Al基体,深色组织(2区)主要为分布较均匀的共晶Si相。

图1 AlSi10Mg(Cu) 铸铝合金微观组织Fig.1 Microstructure of AlSi10Mg(Cu) cast alloy

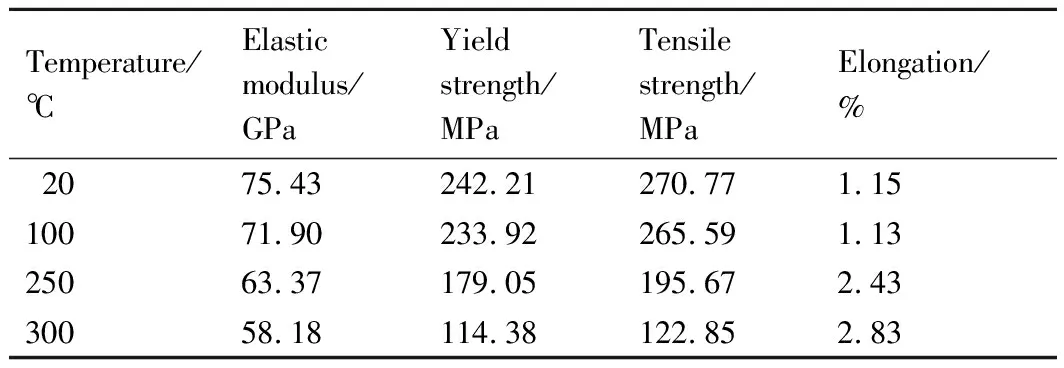

AlSi10Mg(Cu) 铸铝合金在不同温度下的静态拉伸力学性能如表2所示。可见,材料的弹性模量、屈服强度、抗拉强度均随温度的增高而下降,且温度越高,下降的趋势越明显,温度在250℃及以上时,力学性能明显下降。原因是材料AlSi10Mg(Cu)的熔点Tm约为650℃(923K),因此当温度高于250℃(0.6Tm)时,材料处于高温环境,会有一系列高温损伤,如内部粒子扩散运动加剧、晶界弱化、蠕变损伤等,使力学性能明显下降。

表2 不同温度下AlSi10Mg(Cu)铸铝合金的拉伸力学性能Table 2 Tensile mechanical properties of AlSi10Mg(Cu) cast alloy under different temperatures

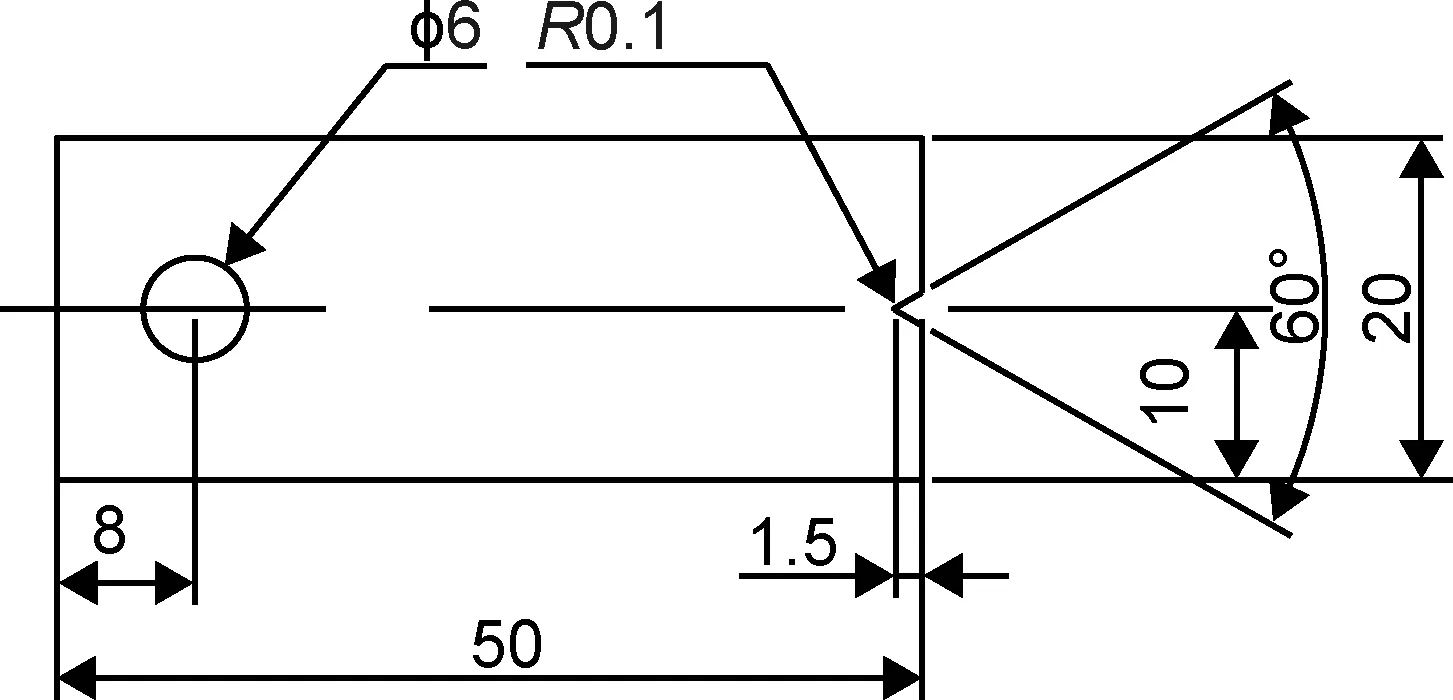

热疲劳实验试样设计参照热疲劳实验方法标准HB 6660-2011《金属板材热疲劳试验方法》,选择带预制V型缺口的板状试样。预制V型缺口的作用是为了造成应力集中,缩短研究周期,加速研究进程,并保证裂纹在预期位置处萌生及扩展,以便于观察裂纹的扩展规律和采集记录实验数据。试样厚度为2mm,形状及尺寸如图2所示。试样的两个主要表面经机械抛光,以消除表面划痕对裂纹萌生和扩展的影响,便于观察疲劳裂纹萌生过程中表面微观组织的损伤演化情况。

图2 热疲劳实验试样形状及尺寸Fig.2 Schematic illustration of the thermal fatigue specimen

1.2 实验方案

热疲劳实验旨在模拟汽车发动机实际工况的“停-启-停”循环过程,实际发动机启动所需时间约为10s,启停过程中气缸盖火力面的温度波动范围约为100~230℃。采用自约束热疲劳实验方法,对试样缺口端进行局部冷热循环,利用试样整体温度梯度引发的不均匀交变应力-应变的循环作用,使材料产生热疲劳损伤。一个完整的冷热循环包括:电阻炉中加热,上升至疲劳循环上限温度,而后下降,冷却水中缺口端淬水冷却至疲劳循环下限温度,缺口端淬水深度控制在5~6mm。实验分3组进行,各组循环下限温度均为50℃,循环上限温度(Tmax)分别为200,250℃和300℃,每组实验使用3个试样。在疲劳实验过程中,每进行一定周次疲劳循环(N)后,将试样取出,经超声清洗后使用扫描电子显微镜JSM 6010观察并记录裂纹长度及缺口尖端区域微观组织的损伤演化情况。

2 结果与分析

2.1 疲劳裂纹的萌生

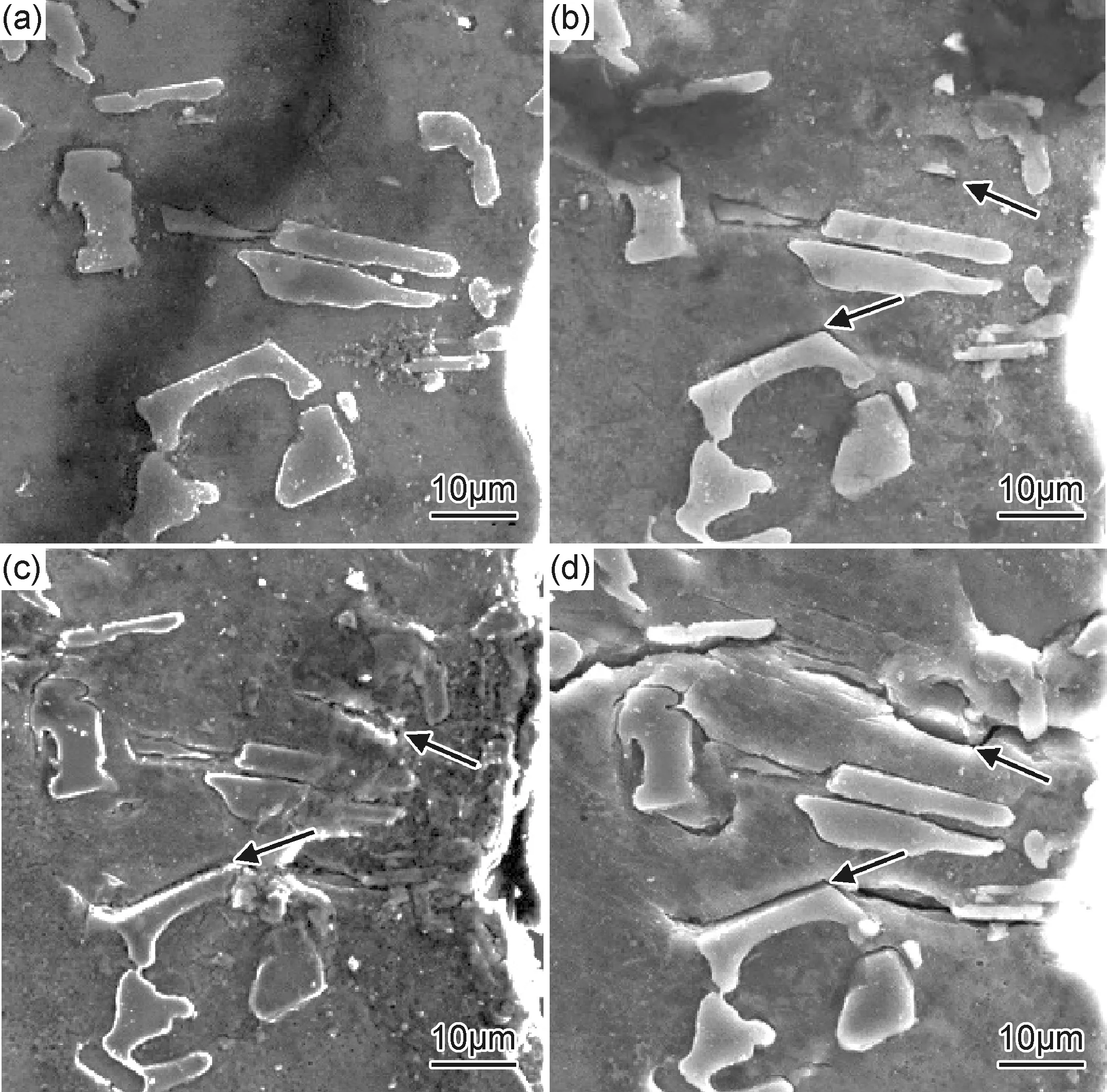

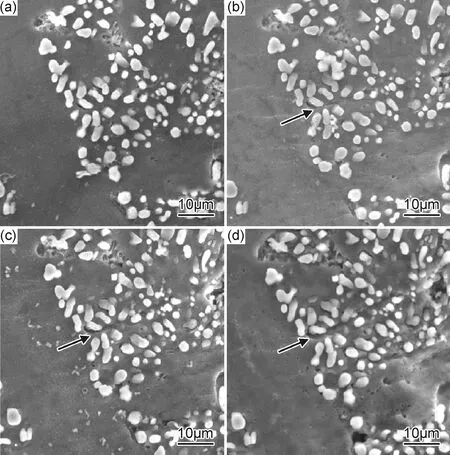

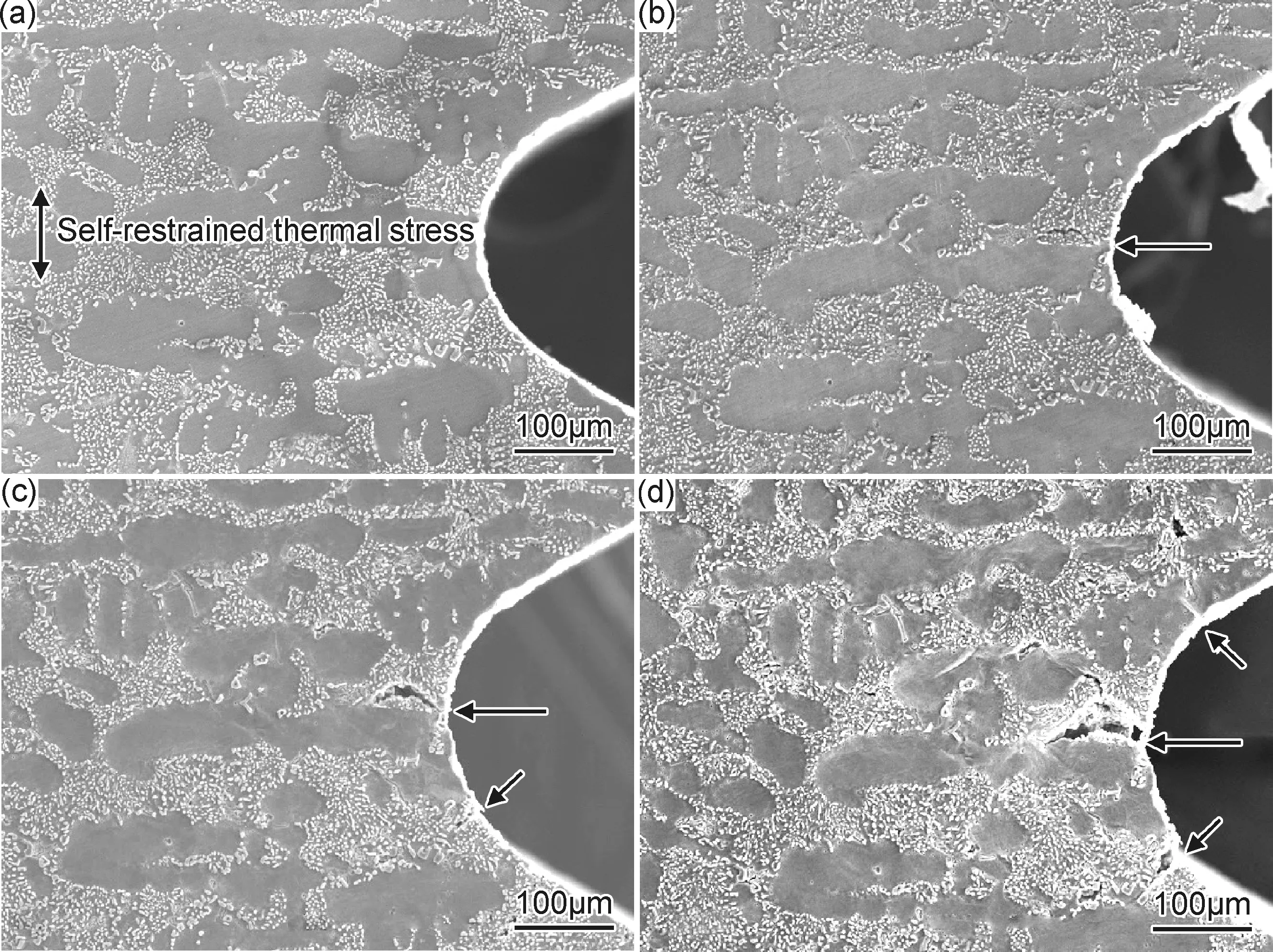

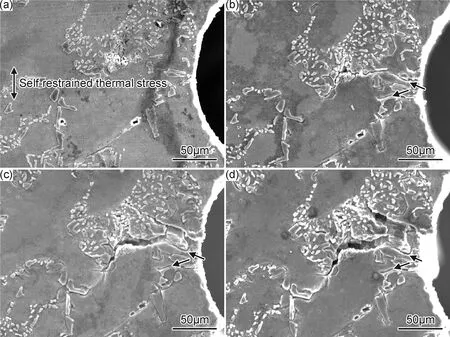

Tmax为200℃时,疲劳裂纹萌生阶段共晶硅粒子与基体的界面开裂损伤过程如图3所示。循环至250周次后,图3(b)箭头所指两粒子与基体结合界面发生开裂。循环550周次后(图3(c)),界面破坏进一步发展。循环至850周次后(图3(d)),粒子与基体界面产生的裂纹继续发展并侵入基体内,与其他脱粘粒子开裂的界面相连接。图4,5分别给出了Tmax为250,300℃时疲劳裂纹萌生阶段共晶硅粒子与基体的界面开裂损伤过程,箭头所指共晶硅粒子与铝基体结合界面发生开裂,产生热疲劳裂纹,并逐渐侵入基体。由图3~5可知,热疲劳裂纹主要萌生于脱粘的共晶硅粒子与铝基体结合界面的开裂处,共晶硅粒子自身保持相对完整。实验中试样承受来自两方面的热应力:一是试样缺口端局部冷热循环导致的试样未冷却端对冷却端产生的自约束热应力,二是铝合金微观组织中的硬质相共晶硅粒子与铝基体之间的热膨胀系数不同而造成的内部热应力。疲劳裂纹的萌生主要与第二种热应力有关,即具有不同热膨胀系数的共晶硅粒子和铝基体之间热变形的不协调所引发的热应力[9]交变温度循环作用下,合金中的共晶硅粒子周围基体形成很大的局部应力集中。这种集中应力的反复循环作用最终导致共晶硅粒子和基体结合界面发生破坏,共晶硅粒子与基体脱粘分离,产生裂纹[10]。

图3 不同循环次数后共晶硅粒子与基体间的界面开裂损伤过程(Tmax=200℃)(a)0次;(b)250次;(c)550次;(d)850次Fig.3 Evolution of crack from interface between eutectic silicon particles and matrix with different cycles(Tmax=200℃)(a)0cycle;(b)250cycle;(c)550cycle;(d)850cycle

图4 不同循环次数后共晶硅粒子与基体间的界面开裂损伤过程(Tmax=250℃)(a)0次;(b)50次;(c)100次;(d)200次Fig.4 Evolution of crack from interface between eutectic silicon particles and matrix with different cycles(Tmax=250℃)(a)0cycle;(b)50cycle;(c)100cycle;(d)200cycle

图5 不同循环次数后共晶硅粒子与基体间的界面开裂损伤过程(Tmax=300℃)(a)0次;(b)50次;(c)100次;(d)150次Fig.5 Evolution of crack from interface between eutectic silicon particles and matrix with different cycles(Tmax=300℃)(a)0cycle;(b)50cycle;(c)100cycle;(d)150cycle

此外,共晶硅粒子的分布形式也对疲劳裂纹的萌生有重要影响。引起裂纹萌生的脱粘共晶硅粒子通常位于大量共晶硅粒子聚集的区域内,且在该区域内可能同时有多个粒子发生脱粘,但在之后的疲劳循环过程中,通常只有少数脱粘粒子的界面裂纹会沿某一路径相连接,最后形成主裂纹,其他裂纹不再有明显生长。N=850次、Tmax=200℃时多条热疲劳裂纹萌生于脱粘共晶硅粒子与铝基体的界面处,如图6所示。

图6 多条热疲劳裂纹萌生于脱粘共晶硅粒子与基体的界面处(850次,200℃)Fig.6 Thermal cracks from interfaces between debonded eutectic particles and matrix(850cycle,200℃)

2.2 疲劳裂纹的扩展

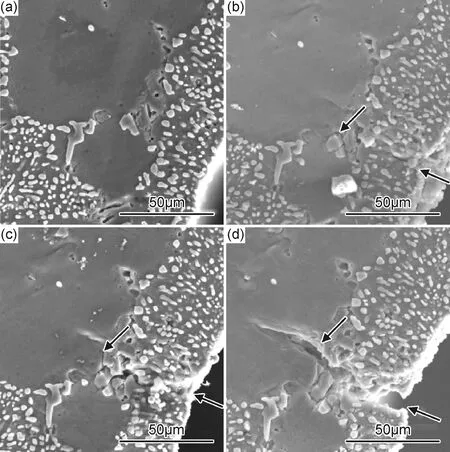

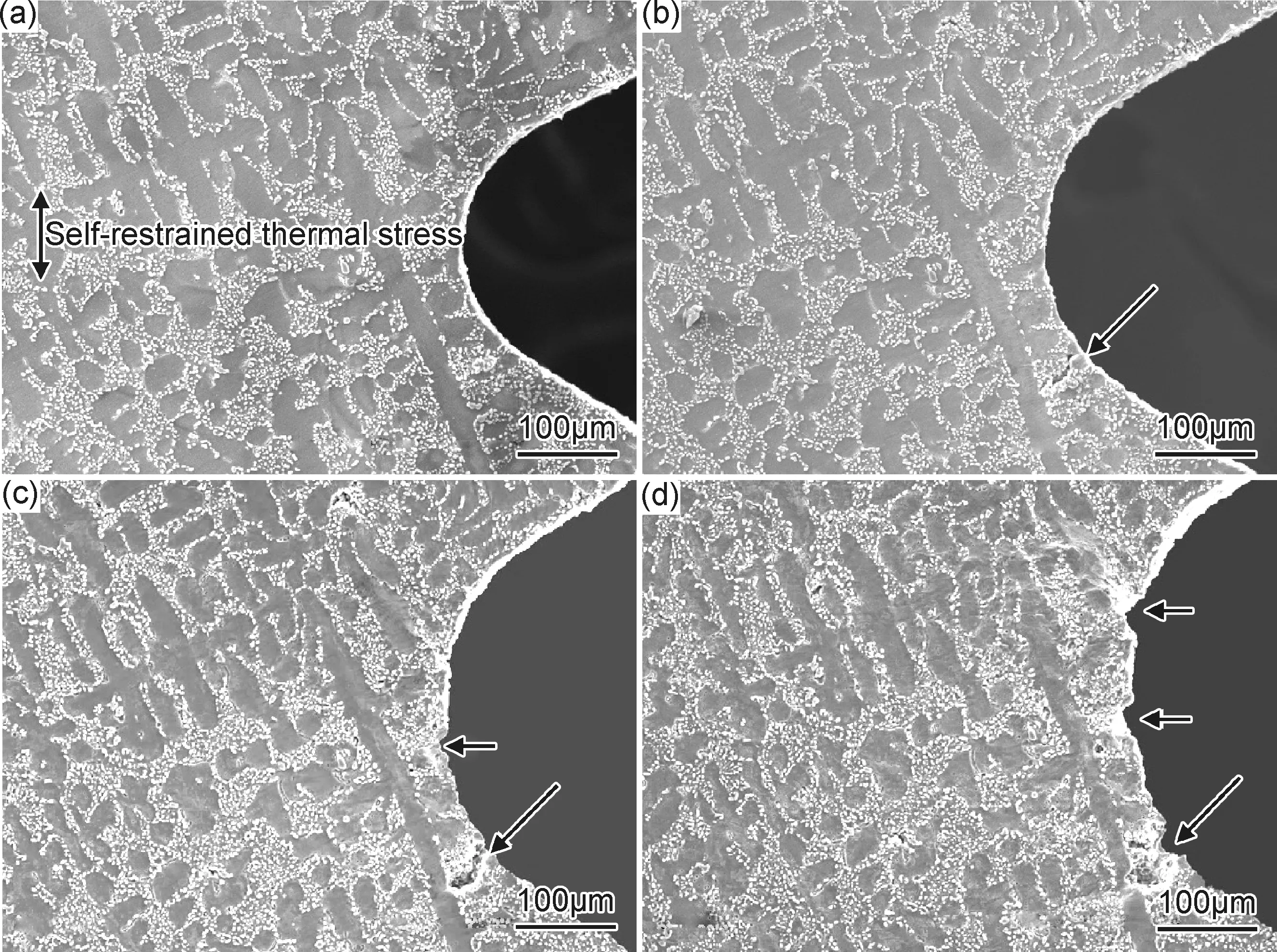

热疲劳裂纹萌生初期,除主裂纹之外,常伴有次级裂纹产生。主裂纹或次级裂纹的方向一般平行于试样轴向(垂直于试样自身约束热应力方向)或与试样轴向成30°~45°,二者均萌生于脱粘的共晶硅粒子与基体结合界面的开裂处。一般来说,经过一定疲劳循环周次后,次级裂纹在主裂纹的应力松弛作用下,生长逐渐缓慢直至停止。Tmax为250℃的裂纹扩展过程(单向箭头)如图7所示。主裂纹形成后,通常需要经过一定次数的疲劳循环积累才能继续向前扩展侵入枝晶,裂纹扩展的动力主要来源于试样缺口端局部冷热循环导致的试样未冷却端对冷却端产生的自约束热应力,该应力方向如图7(a)中双向箭头所示。由图7(b)可以看到,疲劳主裂纹在循环至50周次时萌生,并于所在共晶区域内充分扩展,但因遇到枝晶阻碍未继续向前生长,直至经过350周次疲劳循环后(图7(d))才得以继续向前侵入基体。Tmax分别为200,300℃时热疲劳裂纹扩展过程如图8,9所示。单向箭头所指为主裂纹及次级裂纹,同时可见裂纹遇到铝基体枝晶后扩展速率减慢,没有共晶硅粒子分布的铝基体枝晶对裂纹的扩展起阻碍作用。这一现象产生的原因是,铝基体相具有较高的屈服强度,可以减小每次循环的塑性应变幅,同时又有较好的塑性,可以使楔形裂纹尖端局部产生应力松弛,因而裂纹在萌生过程中想要穿越铝基体枝晶就必须积蓄更大的能量。而聚集了大量共晶硅粒子的共晶区域存在着较多的异相界面,这些界面在温度循环载荷下由于界面两侧两相热变形的不匹配产生显微应力,因此不仅为裂纹萌生提供了永久损伤的薄弱核心,还为裂纹萌生之后的扩展过程提供了能量较低的生长路径,是材料热疲劳破坏中的薄弱环节[11-12]。

图7 热疲劳裂纹扩展过程(Tmax=250℃)(a)次;(b)50次;(c)150次;(d)350次Fig.7 Evolution of thermal fatigue crack propagation(Tmax=250℃)(a)0cycle;(b)50cycle;(c)150cycle;(d)350cycle

图8 热疲劳裂纹扩展过程(Tmax=200℃)(a)0次;(b)850次;(c)1000次;(d)1150次Fig.8 Evolution of thermal fatigue crack propagation(Tmax=200℃)(a)0cycle;(b)850cycle;(c)1000cycle;(d)1150cycle

热疲劳裂纹在扩展阶段除了沿长度方向向前生长之外,宽度方向上的不断变宽也是裂纹长大的重要方式之一。如图7(c)所示,裂纹在遇到枝晶困于共晶区域内时,长度方向停止生长,但发生了明显的增宽。裂纹侵入枝晶后,在沿长度方向生长的同时,在宽度方向也有明显的扩展。说明热疲劳裂纹的扩展是在长度和宽度上同时进行的,此时裂纹扩展量是一种混合量,应综合裂纹在长度和宽度两个方向上的扩展量来衡量。因而裂纹的张开和尖端钝化在热疲劳中是不可忽视的现象[13-14]。对比图7~9可知,在3组实验条件下,疲劳裂纹的生长均包含长度方向和宽度方向两种生长方式,随Tmax由200℃增大至300℃,疲劳裂纹在宽度方向上的生长逐渐成为裂纹扩展的主要分量。对于Tmax取200℃实验组(图8),在疲劳循环次数由850次增加至1150次过程中,裂纹在宽度方向上的生长量较小,且裂纹附近塑性变形较少。而对于Tmax取300℃实验组(图9),在疲劳循环次数由50次增加至450次过程中,可明显观察到裂纹的不断增宽,且裂纹附近塑性变形较大。随Tmax升高,一方面,试样所受疲劳热应力增大,另一方面,材料的力学性能随温度升高而下降,导致裂纹张开及尖端钝化对裂纹扩展的影响不断强化。

图9 热疲劳裂纹扩展过程(Tmax=300℃)(a)0次;(b)50次;(c)150次;(d)350次Fig.9 Evolution of thermal fatigue crack propagation(Tmax=300℃)(a)0cycle;(b)50cycle;(c)150cycle;(d)350cycle

2.3 共晶硅粒子周围应力场模拟分析

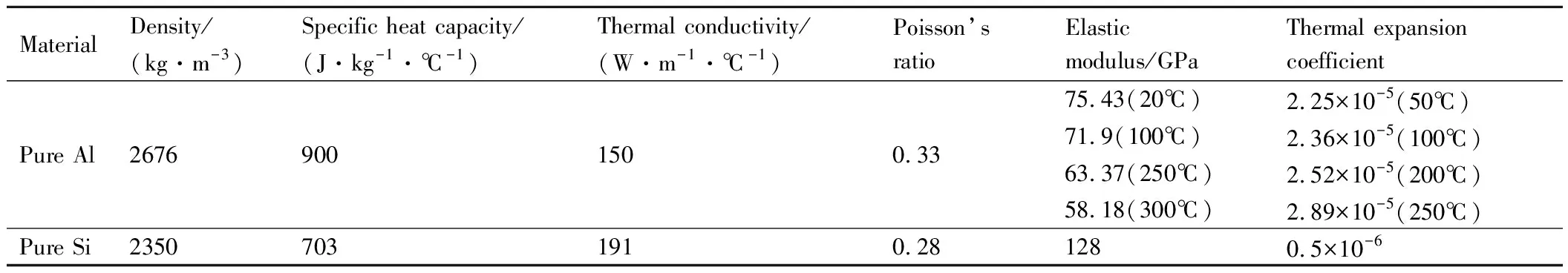

使用ANSYS有限元分析软件对疲劳实验中试样微观组织的不均匀性对应力场分布的影响进行模拟分析。在均匀试样模型中,为试样缺口尖端附近区域引入简单的不规则分布共晶硅粒子群,并为共晶硅粒子与基体分别赋予各自的力学性能参数及热性能参数,模拟实验中试样冷却瞬间共晶硅粒子周围的Mises应力场分布。试样铝基体及共晶硅粒子分别取纯铝及纯硅性能参数,具体参数值见表3。

图10为热疲劳实验试样缺口端共晶硅粒子附近微观应力场模拟结果。由图10可知,试样承受最大应力主要集中在共晶硅粒子与基体界面处,共晶硅粒子对基体的应力集中效应明显,粒子附近基体应力梯度明显且主要集中在粒子附近区域,应力场波及范围尺度和粒子尺寸相当,超出此范围基体内应力场较为均匀[15]。此外,相邻粒子之间的区域也会产生较大的应力场,且倾向于将粒子之间相互连接,因此大量共晶硅粒子聚集的共晶区域更有利于裂纹的生长,且生长路径倾向于连接各粒子[16]。铝硅合金热疲劳过程的铝硅相界面处的显微应力计算表明,铝硅热膨胀系数的差异将在铝硅相界局部区域产生一定水平的显微热应力[17],铝硅不同的物理性能是造成铝硅合金热疲劳失效的直接原因之一。有实验研究表明,铝硅合金在其热疲劳初期的主要损伤位置为铝硅相界面,损伤方式为微孔产生并连接形成沿界面扩展的裂纹[18]。

表3 ANSYS有限元计算材料参数Table 3 Materials parameters in ANSYS finite element analysis

图10 热疲劳实验试样缺口端共晶硅粒子附近微观应力场模拟结果Fig.10 Accumulation of stress field distribution around eutectic silicon particles in notch tip of specimen under thermal fatigue load

3 结论

(1)热疲劳裂纹萌生于脱粘共晶硅粒子与基体间的开裂界面。具有不同热膨胀系数的共晶硅粒子和铝基体在热循环过程中,由于二者热变形不协调在界面处产生循环显微热应力,导致共晶硅粒子和铝基体结合界面发生疲劳破坏。

(2)铝枝晶对裂纹的扩展起阻碍作用。由于枝晶中的铝基体相具有较高的屈服强度,可以减小每次循环的塑性应变幅,同时又具有较好的塑性,可以使楔形裂纹尖端局部产生应力松弛。而聚集了大量共晶硅粒子的共晶区域存在着大量的异相界面,为裂纹的扩展提供了能量较低的生长路径。

(3)热循环载荷作用下裂纹除沿长度方向生长之外,在宽度方向也有明显扩展,裂纹的张开和裂纹尖端钝化也是热疲劳裂纹生长过程中的重要影响因素。随热疲劳循环上限温度升高,裂纹变宽对裂纹扩展的影响逐渐增强。

(4)对共晶硅粒子附近应力场的有限元模拟结果表明,在热疲劳载荷下,共晶硅粒子附近基体存在明显的应力梯度,同时相邻粒子之间区域存在较大应力。