基于SLS/CIP工艺SiC陶瓷的制备及其性能

2019-03-21朱小刚吴甲民王联凤史玉升

陈 鹏,朱小刚,吴甲民,王联凤,史玉升

(1 上海航天设备制造总厂有限公司,上海 200245; 2 上海复杂金属构件增材制造工程技术研究中心,上海 200245; 3 华中科技大学 材料科学与工程学院 材料成形与模具技术国家重点实验室,武汉 430074)

激光选区烧结(selective laser sintering, SLS)是基于分层—叠加原理的增材制造技术:粉末材料铺覆在工作台上,高能激光束根据制件各截面层的CAD数据,有选择地对粉末层进行逐层扫描烧结,直到整个零件完成为止[1-4]。由于陶瓷材料具有硬度高、脆性大等特点,传统的成型方法(如干压成型、注浆成型、挤压成型等)不仅容易在制造过程中产生缺陷,而且受到模具的限制,很难成型出具有复杂形状及结构的陶瓷零件[3]。SLS技术逐层叠加的成型方式摆脱了对模具的依赖,可以自由成型出复杂形状结构的陶瓷件,具有制造周期短、成本低等优势[1-3]。

SLS成型陶瓷一般采用间接成型方式[4],即将陶瓷粉末和高分子黏结剂通过机械混合或者包覆等方法制备出复合粉体,激光熔化高分子黏结剂将陶瓷粉末黏结在一起。因此,SLS成型的陶瓷素坯孔隙很多,在烧结过程中很难致密化,强度一般比较低[5-6]。2010年Liu等[7]将冷等静压(cold isostatic pressing, CIP)技术引入SLS成型陶瓷坯体的处理中,制备出相对密度为37.40%、抗弯强度2.08MPa的K2O-Al2O3-SiO2玻璃陶瓷素坯。2012年,Deckers等[8]对氧化铝SLS成型素坯进行了CIP处理,压力为200MPa,然后在1600℃下烧结2h后得到相对密度为85.5%~88.0%的氧化铝陶瓷。2014年,史玉升等[9]对不同激光能量密度制备的SLS陶瓷件进行保压压力为200MPa的冷等静压致密化处理,高温烧结后得到最大相对密度和维氏硬度分别达到97%和1180HV的氧化锆陶瓷。

SiC陶瓷是先进的工程陶瓷材料,由于具有抗氧化性强、耐磨性能好、硬度高、热稳定性好、高温强度大、热膨胀系数小、热导率大以及抗热震和耐化学腐蚀等优良特性,已经在石油、化工、机械、航天、核能等领域得到广泛应用[10-11]。由于很难致密化,SiC有多种烧结方法,主要烧结制备方法有反应烧结、固相烧结、热压烧结、液相烧结等[12-13]。其中,液相烧结(liquid phase sintering, LPS)由于能够降低烧结温度,获得零件致密度高而广泛应用于碳化物和氮化物的制备。1975年,Lange[14]在SiC的热压烧结中加入了Al2O3以促进碳化硅坯体的致密化。Padture[15]和Kim等[16]发现同时加入Al2O3和Y2O3可以在1400℃或者更低的温度下形成SiO2-Al2O3-Y2O3系统的液相并形成钇铝石榴石(YAG,Y3Al5O12)的晶间相,通过液相传质过程促进碳化硅的烧结致密化。

目前,SLS制备SiC陶瓷的研究大多集中于SLS成型参数对SiC素坯成型的影响[17-19]、SLS制备SiC-高分子复合物[20]以及SiC基金属-陶瓷复合物[21-22]等方面。刘梦月等[18]用环氧树脂E12作为黏结剂,通过SLS成型出抗弯强度约1.26MPa的SiC素坯。Hon等[20]将SiC与聚酰胺按质量比1∶1混合后通过SLS成型出抗弯强度为31MPa的复合物。徐文武等[21]将铝合金渗入SLS成型的SiC坯体中,高温氧化后得到SiC-Al2O3-Al复合材料,抗弯强度达到361.2MPa。夏思婕[23]对碳化硅SLS坯体进行200MPa的CIP处理,在2000℃固相烧结后得到弯曲强度56.2MPa的碳化硅。

本实验以Al2O3和Y2O3为助烧剂,用喷雾干燥技术制备出SiC-Al2O3-Y2O3造粒粉,利用机械混合法制备出适用于SLS成型的造粒粉-黏结剂复合粉体,通过SLS技术成型出SiC陶瓷素坯,使用CIP和液相烧结方法使其致密化并制备出SiC陶瓷,系统表征了SiC陶瓷的物相组成、微观形貌及力学性能。

1 实验

1.1 实验原料

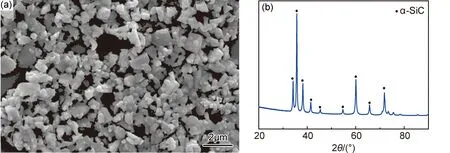

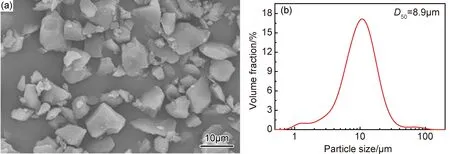

实验所用的SiC(UF15,H. C. Starck,德国)为亚微米级,平均粒径为0.23μm,呈现出不规则的薄片状(图1),物相为α-SiC。烧结助剂选用平均粒径0.3μm的Al2O3(99.99%,Almatis,德国)和平均粒径5.1μm的Y2O3(99.99%,淄博伟杰稀土,中国),喷雾造粒用的黏结剂为阿拉伯树胶(Acacia,上海沃凯化工,中国),浆料分散剂为四甲基氢氧化铵(THAOH,阿拉丁,中国)。本实验采用的高分子黏结剂为双酚A型环氧树脂(E12,广州新希化工,中国),其形貌为不规则形状,粒径分布如图2所示,平均粒径为8.9μm。

图1 SiC粉体的微观结构(a)及XRD图谱(b)Fig.1 Microstructure (a) and XRD pattern (b) of SiC powder

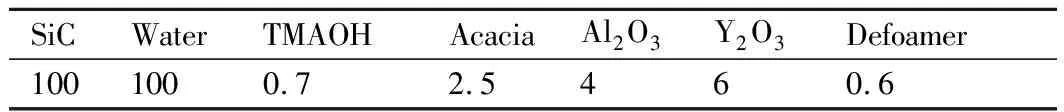

喷雾干燥法对亚微米级的粉体进行造粒,可以实现使其粒径增大便于SLS铺粉[24],并且对粉体进行成分控制的目的。喷雾造粒的浆料成分如表1所示,浆料制备采用高能球磨法,球料比为2∶1,以300r/min在行星式球磨机上球磨24h,使浆料完全混匀。喷雾造粒设备为上海大川原干燥设备有限公司的SFOC-16型喷雾造粒机,进口温度200℃,出口温度为180℃,进料速率为10kg/h。

图2 黏结剂环氧树脂E12的微观结构(a)及粒径分布(b)Fig.2 Microstructure (a) and particle size distribution (b) of the binder epoxy resin E12

表1 喷雾造粒浆料配方(质量分数/%)Table 1 Recipe of suspension for spray drying (mass fraction/%)

1.2 SLS成型及CIP处理

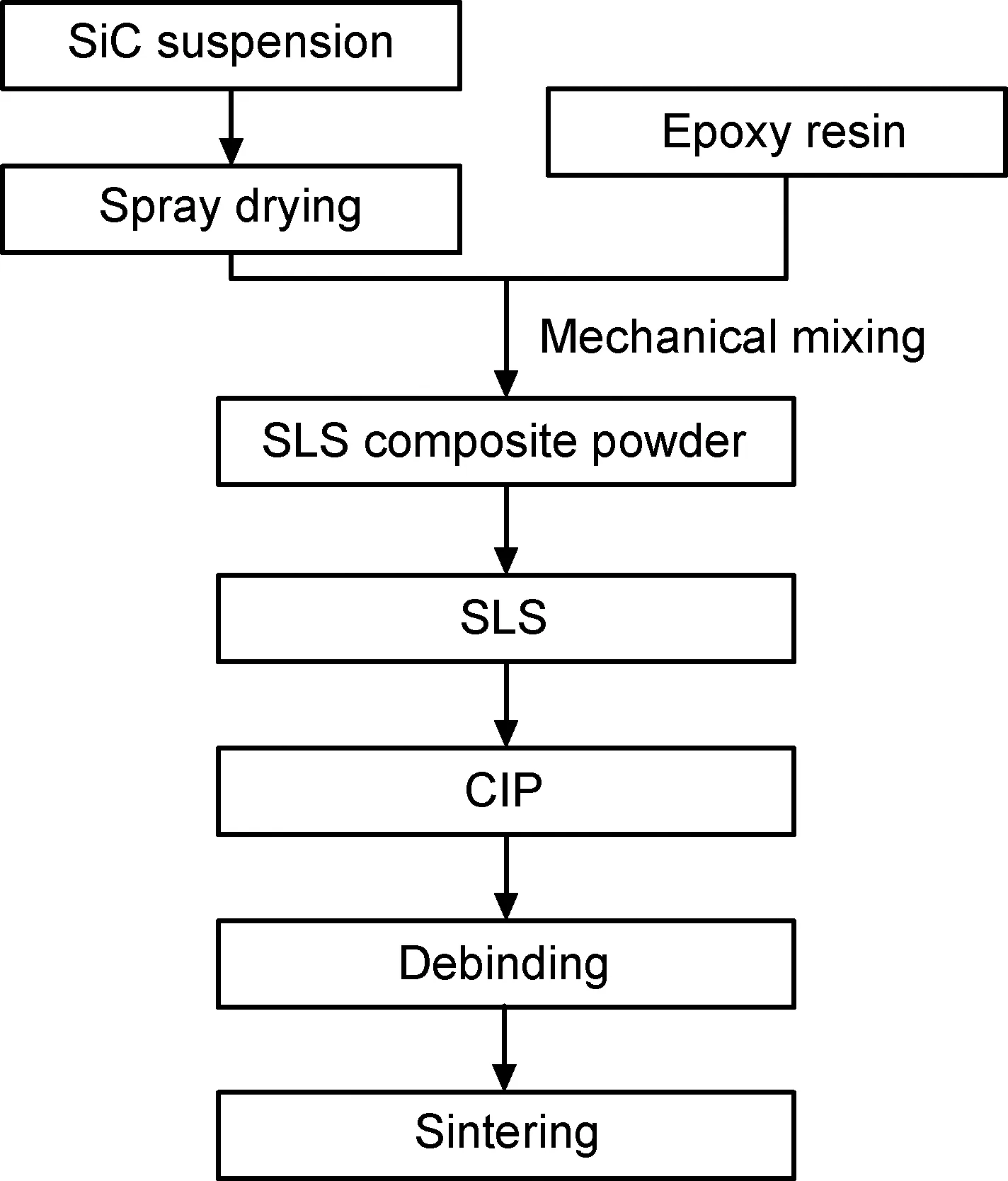

图3为利用SLS/CIP/LPS工艺制备SiC陶瓷的流程工艺图。通过喷雾干燥制备出的陶瓷造粒粉并不能直接用于激光选区烧结,必须将其与高分子黏结剂混合在一起制成复合粉体。采用机械混合法在卧式滚粉机上将造粒粉与环氧树脂E12混合24h,转速为150r/min,最终制备出适用于激光选区烧结的造粒粉-黏结剂复合粉体,其中E12的质量分数为15%。

激光选区烧结采用的设备为HKS500(CO2激光器,激光波长10.6μm,光斑直径200μm),预热温度为35℃。激光能量密度的大小直接决定着高分子黏结剂的熔化和黏结效果,对SLS成型出的素坯质量有着显著影响[9],它由激光功率、扫描速率、扫描间距决定(见式(1))。

(1)

式中:E为激光能量密度,J·mm-2;P为激光功率,W;v为扫描速率,mm/s;D为扫描间距,mm。

图3 SiC陶瓷的制备流程Fig.3 Preparation process of SiC ceramics

此外,单层层厚也影响陶瓷素坯成型质量,层厚过小时,会降低成型效率,还会使烧结层产生偏移、翘曲,而层厚过大不仅会导致试样出现阶梯效应,而且层与层之间的黏结强度降低。本实验采用控制其他变量并改变激光扫描速率的方式来改变激光能量密度,从而研究不同的激光能量密度对SLS成型素坯性能的影响。根据前期实验,选取如表2所示的成型参数:激光功率7W,扫描间距0.15mm,单层层厚0.15mm,扫描速率分别为2000,2200,2400mm/s。每组参数成型3个尺寸为50mm×10mm×5mm长方体试样,实验结果取3个试样的平均值。

将SLS试样浸入天然乳胶溶液中,其表面会沾满天然乳胶,再将其浸入质量分数为6%的CaCl2溶液中,使试样表面的乳胶凝固形成弹性薄膜,将其放入温度为50℃烘箱中干燥30min,重复此步骤3次,即可制成厚度约1mm适于CIP处理的乳胶包套。再将其放入50℃烘箱中,待12h后乳胶完全固化后即可进行冷等静压处理。CIP处理时的压力为80MPa,保压5min,升压速率2MPa/s,卸压速率1MPa/s。

1.3 排胶及烧结

根据环氧树脂E12的热重(TG)曲线[25],大于600℃时,环氧树脂基本分解完毕。因此制定如下排胶工艺:从室温以1.5℃/min的升温速率升至600℃并保温2h,最后以5℃/min的速率冷却至室温。

试样完成排胶后,放入高温炉中在N2气氛下进行烧结,升温速率为5℃/min,烧结温度为1950℃,并保温2h,随炉冷却至室温。

1.4 性能表征

粉末的粒径分布由激光粒度仪(Malvern Mastersizer-3000)测量分析;用扫描电子显微镜(JSM-7600F,JEOL)进行显微形貌分析;材料的物相组成由X射线衍射仪(Shimadzu XRD-7000S)进行分析,靶材为Cu靶,连续扫描范围10°~80°,扫描速率10(°)/min;试样抗弯强度测试用材料性能试验机(Zwick/Roell z020)完成,跨距30mm,加载速率为0.5mm/min,测试3次取平均值;采用阿基米德排水法测定烧结件的密度。

2 结果与分析

2.1 粉体性能

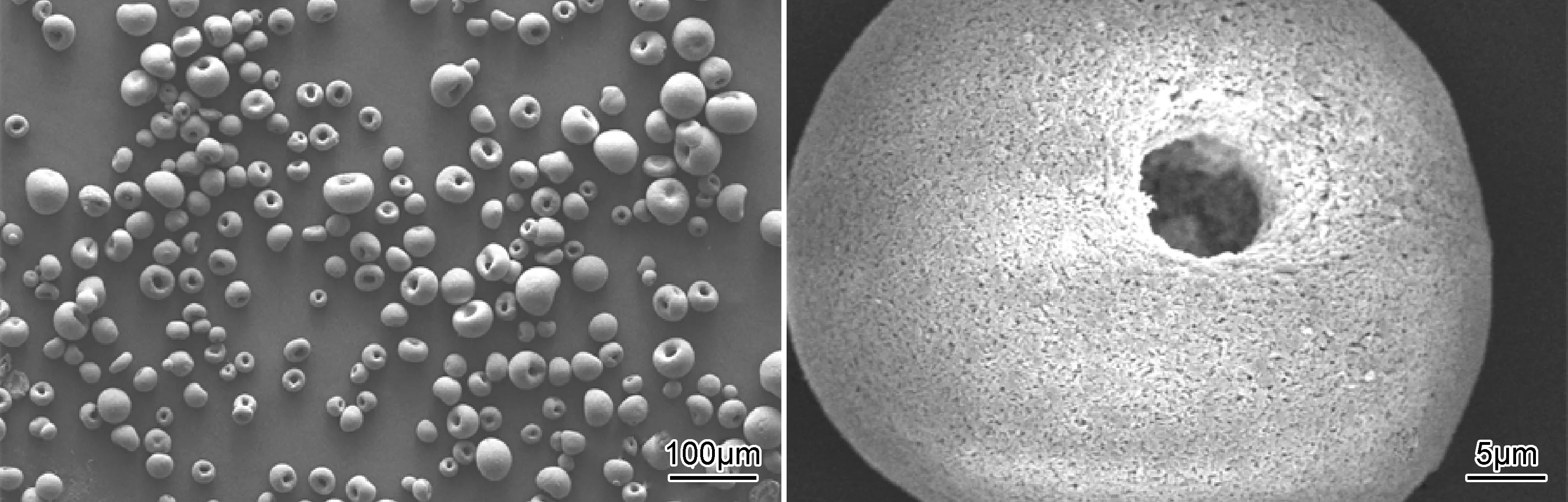

图4为喷雾干燥制得的造粒粉的微观形貌。从图4可以看出,造粒粉呈现出不完全的球形,即一半球形,一半向中心凹陷。造粒粉平均粒径为39.43μm,其大小适中,流动性较好,适用于SLS成型。

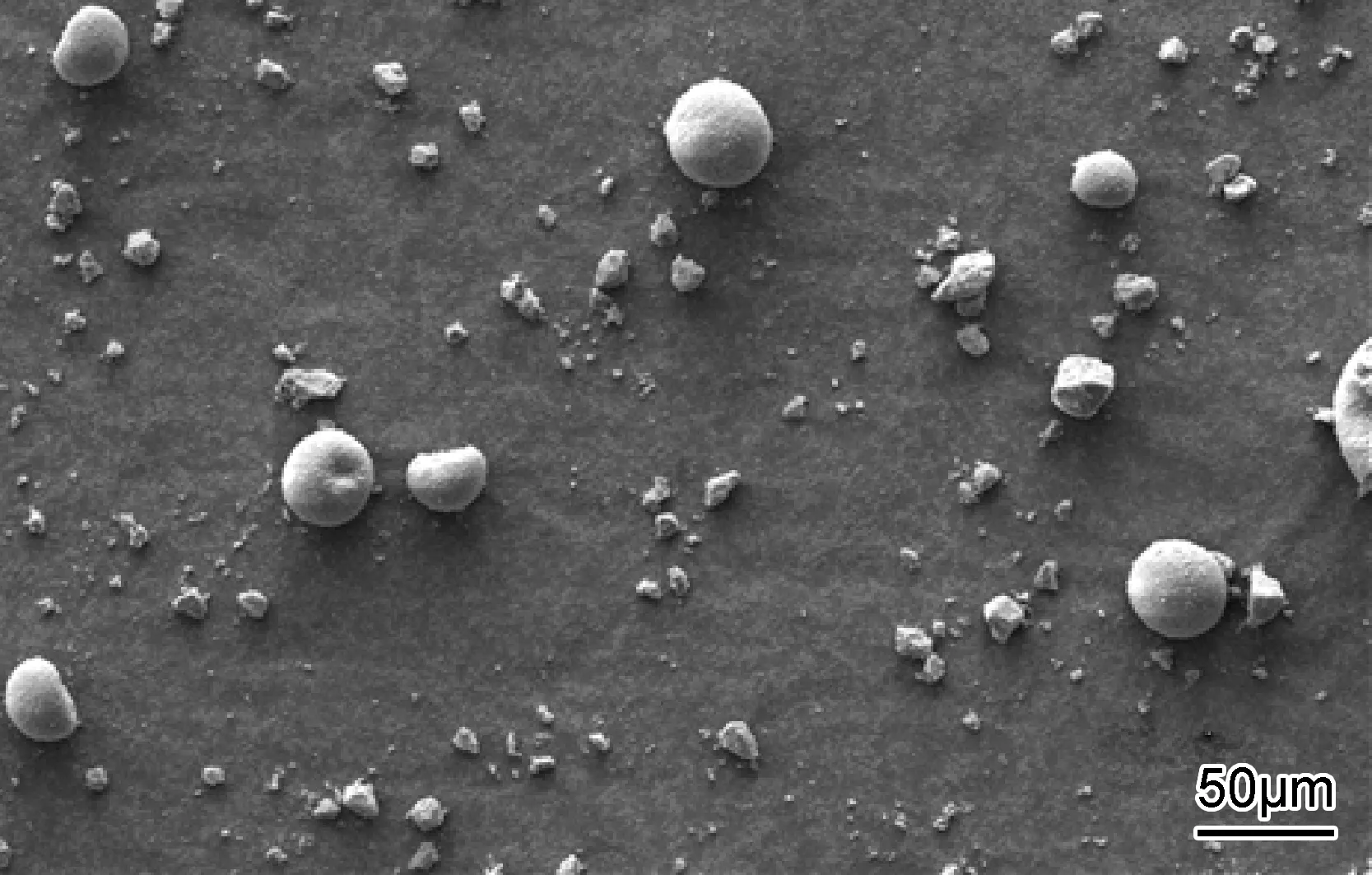

图5为造粒粉和E12经机械混合后所得的SLS用复合粉体的形貌。由图5可以看出,造粒粉大部分都保持球形且黏结剂E12均匀分布,这有利于SLS成型时复合粉体的铺开并形成组分均匀的SiC陶瓷素坯。

图4 造粒粉的微观结构Fig.4 Microstructures of spray-dried powder

2.2 SiC素坯性能

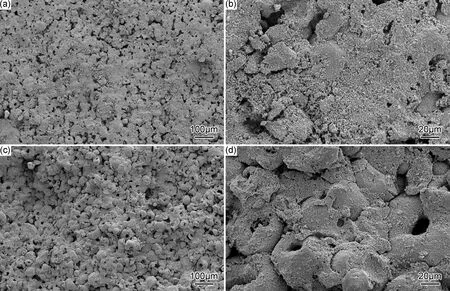

图6为CIP处理前后的SiC陶瓷素坯形貌。从图6(a)中可看出不同SLS参数下,粉体均能较好地成型,成型件强度较高,不易破碎。图6(b)为未经CIP处理的SLS素坯微观形貌,可以看出,冷等静压之前的样品结构疏松,造粒粉球形完整,颗粒之间由高分子黏结剂连接在一起;图6(c),(d)为CIP处理后的SiC素坯微观形貌,可以看出冷等静压后,样品中的造粒粉受到挤压后破碎,颗粒间的缝隙被破碎的粉体填充,试样得到了致密化。

图5 SLS用SiC-E12复合粉体微观结构Fig.5 Microstructure of SiC-E12 composite powder for SLS process

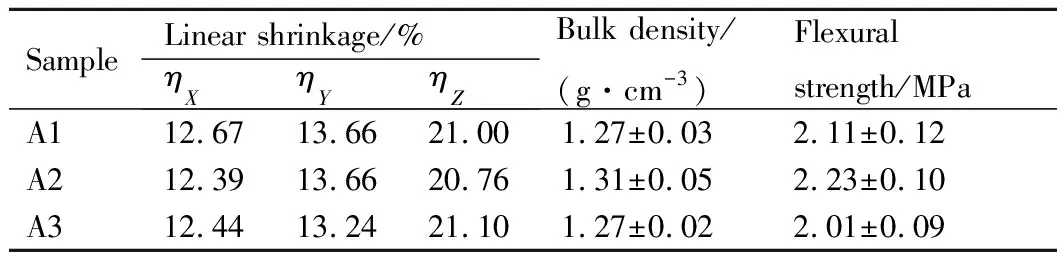

同样从图6(a)还可以看出,经过CIP处理后有明显的体积收缩。试样各方面性质如表3所示,在经过CIP处理后,在Z方向上的收缩率最高,达到20%以上,水平方向即X和Y方向上收缩率相对较小,这是因为SLS成型中,各层间的有机黏结剂相较于水平方向上的黏结剂烧结程度低、层与层之间结合力较差,受到外力时易于发生形变。当成型参数为激光功率7W、扫描间距0.15mm、扫描速率2200mm/s、单层层厚0.15mm时,试样的密度及抗弯强度最大,分别为(1.31±0.05)g/cm3和(2.23±0.10)MPa。这是因为在SLS成型中,不同的激光扫描参数有不同的能量密度,从而使得陶瓷粉体中的黏结剂熔融程度和黏结效果不同[9,23,25]。A1激光能量密度较小,黏结剂E12熔融不充分,无法形成有效的黏结颈,黏结效果较差;A3参数时激光能量密度过大,E12产生过烧现象,黏结效果也较差;而A2参数时,激光能量密度适中,熔融黏结效果最优。因此经过相同的CIP处理后,A2参数下SiC坯体强度最高,故选取A2试样进行液相烧结并做进一步研究。

表3 冷等静压处理后素坯的性能Table 3 Properties of green bodies after CIP processing

2.3 SiC陶瓷性能

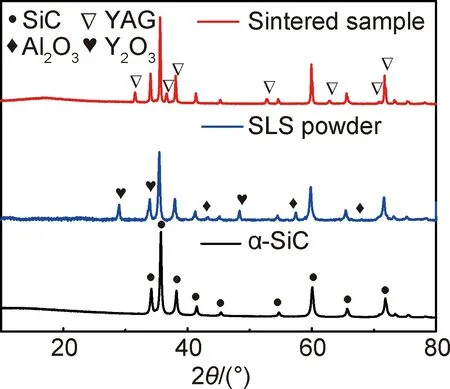

图7为SiC陶瓷的XRD图。选取复合粉体的物相组成进行对比,可以看出经过高温烧结后,Al2O3和Y2O3相消失,主要成分是SiC和YAG相,根据Al2O3-Y2O3二元相图[26],在烧结过程中发生了以下的反应:

图7 SiC陶瓷的XRD图Fig.7 XRD patterns of SiC ceramics

Al2O3和Y2O3在1760℃下开始形成共熔液相(YAG),导致颗粒重排,从而使样品发生致密化。图8为烧结样品的微观形貌,可看出SiC陶瓷样品表面较为平整(如图8(a)),造粒粉经过CIP处理后破碎,重新分布成一个平面(如图8(a),(b)),由于仅含有SiC-Al2O3-Y2O3造粒粉,高温烧结时致密化充分,样品断裂时裂纹会穿过造粒粉,因此断面有更多的破裂的造粒粉(如图8(c),(d))。

图8 烧结件的微观结构 (a),(b)自然表面;(c),(d)断面Fig.8 Microstructures of sintered samples (a),(b)natural surface;(c),(d)fracture surface

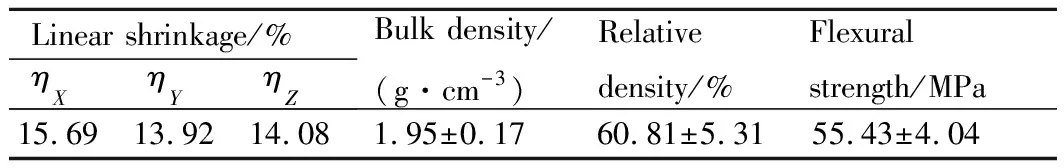

表4为SiC陶瓷性能。由表4可以看出,样品在X,Y,Z方向上的收缩率相差不大,没有明显的方向性,这是由于CIP处理已经使素坯初步致密化,最终SiC陶瓷密度为(1.95±0.17)g/cm3,相对密度为(60.81±5.31)%,抗弯强度为(55.43±4.04)MPa。

表4 SiC陶瓷性能Table 4 Properties of SiC ceramics

3 结论

(1)喷雾干燥制备出球形度良好的SiC-Al2O3-Y2O3造粒粉,其平均粒径为39.4μm,大小适中,球形度高,流动性较好,适用于SLS成型。

(2)采用机械混合法得到复合粉体在SLS成型时效果良好,成型素坯表面较粗糙,强度较高,不易破碎;在80MPa下冷等静压后,SLS成型参数为激光功率7W、扫描间距0.15mm、扫描速率2200mm/s、单层层厚0.15mm时,样品的抗弯强度最大,为(2.23±0.10)MPa,相应的密度为(1.31±0.05)g/cm3。

(3)在1950℃下烧结2h后,制备出SiC陶瓷,在X,Y,Z方向上的收缩率15.69%,13.92%,14.08%,密度为(1.95±0.17)g/cm3,相对密度为(60.81±5.31)%,抗弯强度为(55.43±4.04)MPa。