新疆油田超稠油净水除硅一体化技术研究

2019-03-21袁鹏

袁鹏

新疆油田公司工程技术研究院

新疆油田A作业区超稠油采出水水型为NaHCO3,含油质量浓度为 15 000~40 000 mg/L,矿化度为2 162~5 682 mg/L,SiO2质量浓度为300 mg/L左右,温度在65~90℃之间[1-3],具有高含油、高矿化度、高含硅的水质特点。目前,新疆油田A作业区已采用超稠油采出水深度净化处理技术[4],很大程度上改善了水质,基本满足了过热注汽锅炉给水的水质要求,减少了废水外排,节约了大量清水资源,实现了污水资源再利用的目的。

新疆油田A作业区某联合站除硅工艺投运以来,超稠油采出水化学除硅效果显著,然而存在系统设备与工艺的适应性问题[5],反应罐出水中SiO2浓度为90 mg/L左右,没有满足SY 5854—2012《油田专用湿蒸汽发生器安全规范》和SY 0027—1994《稠油集输及注蒸汽系统设计规范》中锅炉给水水质指标中SiO2≤50 mg/L的要求,从而导致注汽管网结垢[6-7](图1);因此在水处理流程中开展净水除硅一体化技术研究来降低SiO2的含量。

图1 结垢管线除硅图Fig.1 Desiliconization of scaling pipeline

1 油田除硅技术现状

新疆油田A作业区某联合站在超稠油采出水除硅方面建立了一套化学除硅系统,调储罐出水(含油25 mg/L左右、悬浮物为30 mg/L、SiO2为300 mg/L左右)经反应提升泵提升至除硅反应器(420 m3/h),与除硅药剂(1#除硅剂和2#除硅剂的加药质量浓度分别为240 mg/L和220 mg/L)反应后利用余压进入污水净化系统(含油为5~6 mg/L、悬浮物为9~26 mg/L、SiO2为90~100 mg/L),除硅反应器的排泥汇集至站区已建排泥管线,再输至污泥沉降池处理。其除硅工艺流程见图2。

图2 超稠油采出水除硅-净化工艺流程Fig.2 Silicon removal and purification process flow of super heavy oil produced water

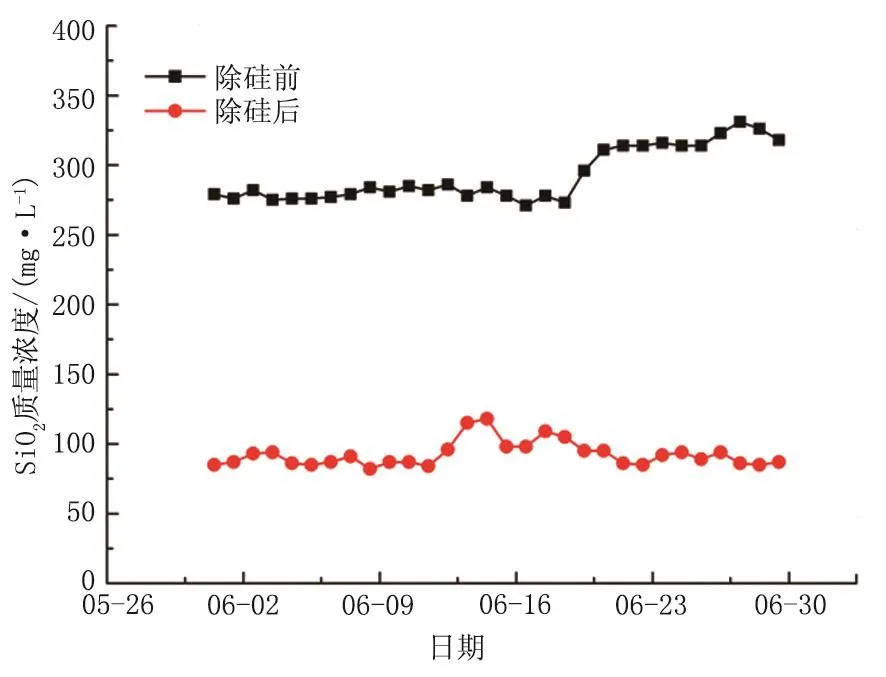

该超稠油采出水除硅-净化工艺只能将SiO2浓度从300 mg/L左右降到90 mg/L左右(图3)。由于除硅效果不佳,导致注汽管线中结垢且堵塞管线,严重影响油田正常生产。

图3 除硅系统进出口SiO2含量Fig.3 SiO2content at the inlet and the outlet of silicon removal system

2 净水除硅一体化

2.1 试验方案

新疆油田A作业区管线结垢成分分析见表1,由表1可知垢物主要成分为硅酸钠(93.72%),需在水处理流程中对超稠油采出水除硅工艺进行改进。目前除硅工艺主要为物理法和化学法,物理法是利用电、磁、声等物理场来实现防垢和除垢,而化学法主要包括离子交换、化学加药或阶段性酸洗等[8]。由于污水净化反应罐pH值变化波动大,导致净水药剂配方和加药浓度调整频繁。一方面使污水净化单元污泥量较除硅工艺投产前有了大幅度增加,导致污泥处理系统回收水量增加,加大了污水净化处理的难度;另一方面使锅炉注汽管网产生结垢,影响注汽管网的安全性,导致管网使用寿命大幅降低。因此,在原有除硅工艺系统的基础上提出了净水除硅一体化技术,将除硅单元和净化单元合二为一,可充分发挥除硅药剂和净水药剂的作用效果;并探究新型的复配型净水药剂,从而降低污水除硅净化处理成本,提高除硅率。

在化学除硅试验中提出了两种方案,方案一是净水除硅一体化技术,方案二是净化-除硅技术。通过两种化学除硅试验方案的结果对比,最终确定除硅方案。通过对新疆油田A作业区某联合站调储罐前期除硅工艺的研究,确定了试验药剂:除硅剂CG-1、除硅剂CG-2、混凝剂SDJ-E1和助凝剂SDJ-E3,在采出水pH=5~6时,通过铝盐脱硅可实现混凝而除去悬浮物,也可有效降低水质的硬度。

表1 管线结垢成分分析Tab.1 Analysis of pipeline scaling components 质量分数%

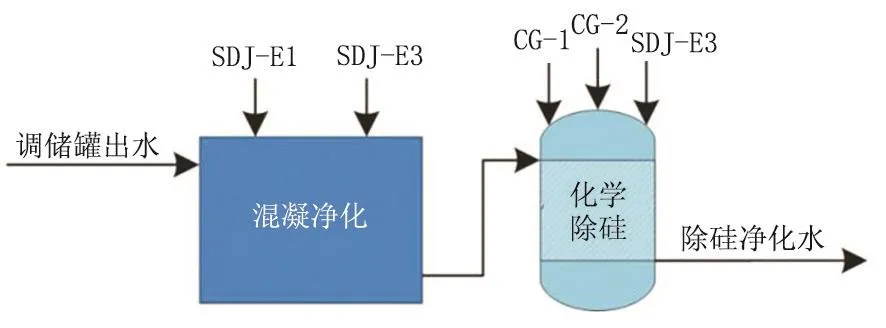

方案一:在原有新疆油田A作业区净化-除硅的除硅工艺基础上,将净化和除硅单元合二为一,除硅反应器(直径3.0 m,高13.5 m)利用重力和混凝沉降工艺可以充分发挥除硅药剂和净水药剂的作用效果,缩短反应时间至27 min,实现净水除硅一体化,其工艺流程见图4。试验药剂为除硅剂CG-1、除硅剂CG-2和助凝剂SDJ-E3。

图4 净水除硅一体化工艺流程Fig.4 Integrated process flow chart of water purification and silicon removal

方案二:净化-除硅工艺需在新疆油田A作业区现有的除硅系统基础上改造管线和新建混凝沉降罐,其工艺流程见图5。试验药剂为:混凝剂SDJE1、助凝剂SDJ-E3、除硅剂CG-1和除硅剂CG-2。

图5 净化-除硅工艺流程Fig.5 Purification-desilication process

2.2 试验结果

每一组试验除硅时间均为60 min。方案一净水除硅一体化工艺的试验结果见表2,方案二净化-除硅工艺的试验结果见表3。

通过加入不同浓度的除硅剂CG-1和CG-2,可知其加药浓度均≥400 mg/L时,60 min后除硅效果显著,均满足标准SY 5854—2012和SY 0027—1994的要求(SiO2≤50 mg/L)。

表2 净水除硅一体化试验结果Tab.2 Integrated experimental results of water purification and silicon removal mg/L

表3 净化-除硅试验结果Tab.3 Experimental results of water purification and silicon removal mg/L

试验结果显示,方案一净水除硅一体化工艺具有极好的除硅净化效果,除硅时间为60 min,除硅率为87.9%(除硅剂加药浓度为400 mg/L,SiO2<50 mg/L),在除硅过程中形成的絮体密实,大幅度增加了污泥的排量,不仅达到了除硅的效果还吸附了大量的固体颗粒,药剂成本为3.73元/m3;方案二净化-除硅工艺也具有极好的除硅净化效果,除硅时间为60 min,除硅率为89.3%(除硅剂加药浓度为400 mg/L,SiO2<50 mg/L),但其工艺相对净水除硅一体化工艺流程长、改造成本大,药剂成本为5.17元/m3,药剂成本高出方案一净水除硅一体化1.44元/m3。综上所述,在保证除硅效果满足注汽锅炉水质SiO2≤50 mg/L的要求下,方案一净水除硅一体化工程投资小且药剂成本底。

2.3 优化措施

根据新疆油田A作业区除硅现状,可采取净水除硅一体化工艺。为了使除硅药剂进一步充分地反应并延长除硅时间,可将除硅剂加药点前移至调储罐进口或在除硅反应器出口建造一个缓冲单元。为了精细化控制硅含量,还可对净水除硅一体化系统进行分段加药,其分段加药试验结果见表4。

表4 净水除硅一体化分段加药试验结果Tab.5 Experimental results of integrated water purification and silicon removal with stage agent addition mg/L

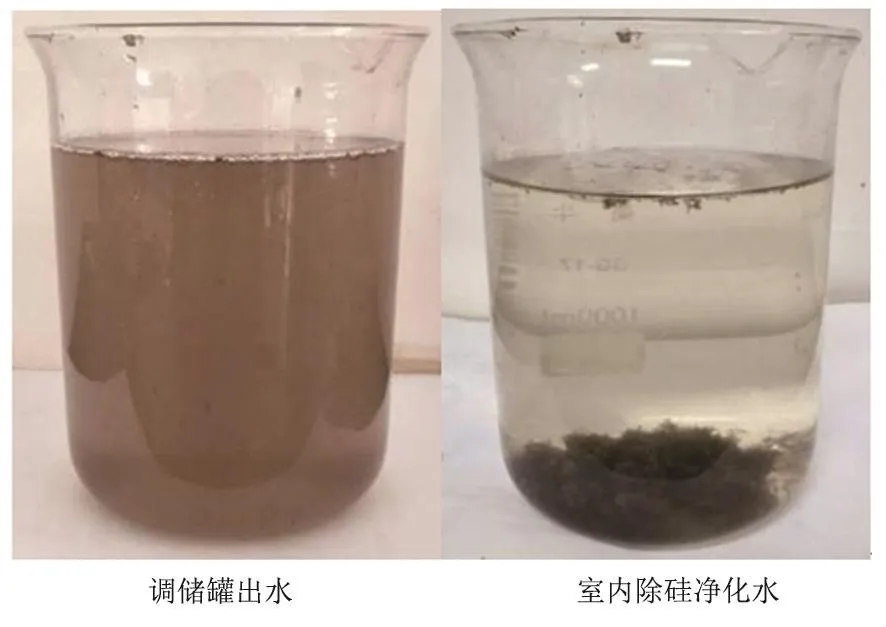

试验结果显示,通过分段除硅,除硅剂CG-1和CG-2的总加药浓度分别为400 mg/L时,其除硅效果显著,60 min时的除硅率为88.2%,其除硅效果见图6。因此针对不同水质或不同处理标准来控制除硅剂的加药浓度可实现相应的除硅目的。

图6 除硅净化效果Fig.6 Purification effect of silicon removal

试验结果显示,净水除硅一体化分段加药除硅净化效果良好,水质透彻,形成的絮体密实,在污泥排量方面具有很强的优势,可避免出现注汽管线结垢问题。

3 结论

(1)采用净水除硅一体化工艺并选用除硅剂CG-1、除硅剂CG-2和助凝剂SDJ-E3处理新疆油田A作业区稠油污水,在60 min时除硅效果最佳,可满足标准SY 5854—2012和SY 0027—2014的要求(SiO2≤50 mg/L)。

(2)在净水除硅一体化工艺中通过分段调整加药浓度可有效除硅并净化水质,产出水pH值约为8,除硅剂CG-1可加在大罐或池子内,解决了管线结垢问题。