白石水电站3号机组水导瓦严重磨损原因分析及技术改造

2019-03-21

(辽宁省白石水库管理局有限责任公司,辽宁 朝阳 122000)

1 概 况

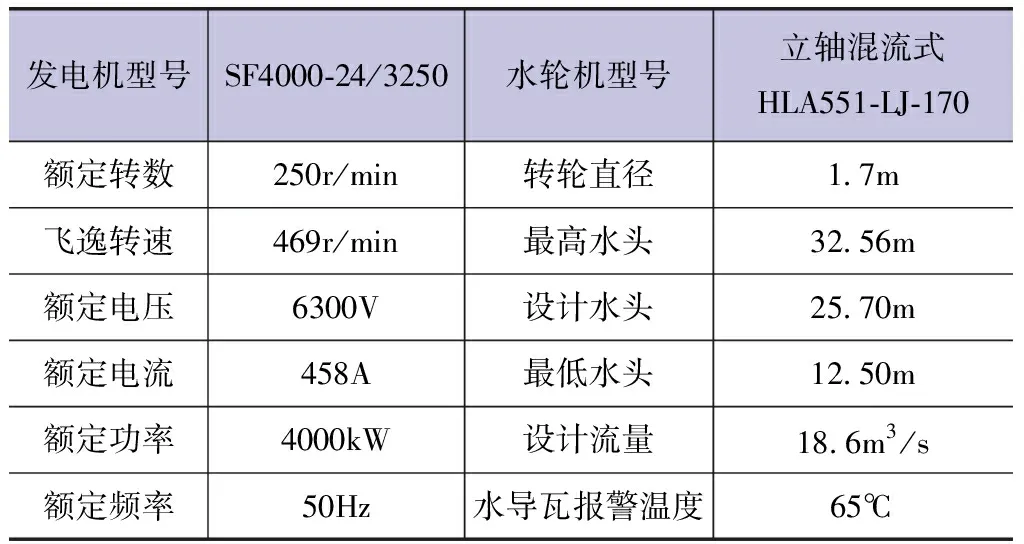

白石水电站位于辽宁省北票市上园镇大凌河干流上,为坝后式电站,电站共有4台机组,总装机容量为9800kW,其中3号水轮发电机组运行参数见表1。

白石水电站水导轴承采用两瓣筒式、巴氏合金轴瓦浸油式稀油轴承,冷却方式为水冷式。油循环方式采用自循环,当机组运行时,安装在主轴上的水导轴承旋转油盆与主轴一起旋转,油盆中的油也随之旋转,由于离心力作用,油盆中的油经固定不动的轴承体圆周外部的进油孔进入下环形油槽,使油沿水导瓦面上的斜向油槽上移,并在大轴转动下,流入整个瓦面接触点,在瓦面形成压力油膜,润滑良好,从而保护水导瓦不受磨损,同时带走热量,热油经上环形油槽,从水导轴承上部回油孔流至水冷却器,经过冷却后回到旋转油盆。润滑油如此往复循环,满足水导轴承的运行要求。

表1 3号水轮发电机组运行参数

2 问题出现

白石水电站3号机组在进行扩大性修理过程中,将水导轴承拆除后,观察水导瓦面状况,发现水导瓦上油槽全部被磨损的巴氏合金瓦封堵,全部瓦面接触点均已磨平,瓦面损伤严重(见图1)。

图1 水导瓦磨损状况

观察发现,水导瓦磨损基本是由机械磨损造成的,而未见有因温度过高而造成的烧损。可以初步判定水导瓦面在实际运行中存在一定的干摩擦现象,在低温状况下已经开始出现磨损,随着运行时间的增加,磨损量也逐渐加大,进而堵塞瓦面油槽。检查水轮机主轴,未见异常。

3 水导瓦严重磨损原因查找

水导瓦磨损影响因素较多,通过分析准确判断出白石水电站3号机组水导瓦严重磨损的主要原因,是解决问题的关键。结合3号机组运行状态和水导瓦实际状况,主要从以下几个方面综合分析判断。

3.1 水导瓦和水轮机主轴本身存在质量问题

如果水导瓦瓦面铸造工艺及材质、水轮机主轴的车削及刨光存在质量问题,机组大修过程中瓦面的刮、研、磨不符合标准,将直接导致水导瓦瓦面损伤。经查找水导瓦及主轴设备入厂质量资料和3号机组历次大修日志等资料,水导瓦和大轴质量合格;瓦面光滑、密实,无缺陷、无空洞、无夹渣,巴氏合金与铸铁面结合密实,属合格瓦;3号机组历次大修对水导瓦的刮、研、磨工艺符合标准,经检验质量均合格。因此,可以排除水导瓦和水轮机主轴本身存在质量问题。

3.2 运行不当原因

如果运行监控不当,导致水导旋转油盆油量不足,水导瓦面与主轴之间无法形成良好的压力油膜,即可导致故障或事故,甚至是严重损坏水导瓦。通过查阅运行日志,值班人员高度重视对机组的监控,在机组开机前和运行过程中,定期检查机组轴承各部油位,均有加油记录和油尺测量记录,并且水导瓦油浸高度符合要求,因此,不存在运行不当引起瓦面磨损的问题。

3.3 润滑油的问题

水导瓦在运行中,润滑油的主要作用是散热和润滑。润滑油在机组旋转时,会在轴瓦和主轴之间形成一定厚度的压力油膜,使瓦面和主轴之间的固体摩擦转变为液体摩擦,以减少摩擦所产生的热量,保护瓦面不受损伤,因此,使用的润滑油牌号是否符合要求、油质是否达标、是否定期更换和过滤都会影响水导瓦。白石水电站使用的润滑油是L-TSA-46汽轮机油,按照规范要求牌号使用,且产品质量合格证书齐全。机组各部轴承润滑油按照规程要求,定期进行更换并经滤油机过滤后方才注入各部油盆中。为了准确排除润滑油问题因素,将检修时水导油盆中的油进行检验,经检验油质良好,符合要求。

3.4 机组安装不精确的原因

3.4.1 水导瓦间隙

水导瓦间隙一般应控制在0.15mm范围内,同时也不能过紧,安装时要根据盘车情况合理确定。此次3号机组大修中,对机组进行拆卸前盘车,以确定机组各部原始数据,经盘车测量水导瓦最大间隙为0.15mm ,最小间隙0.08mm,说明机组在检修前水导瓦间隙在合理范围内,安装精确。可以确定瓦间隙不存在问题。

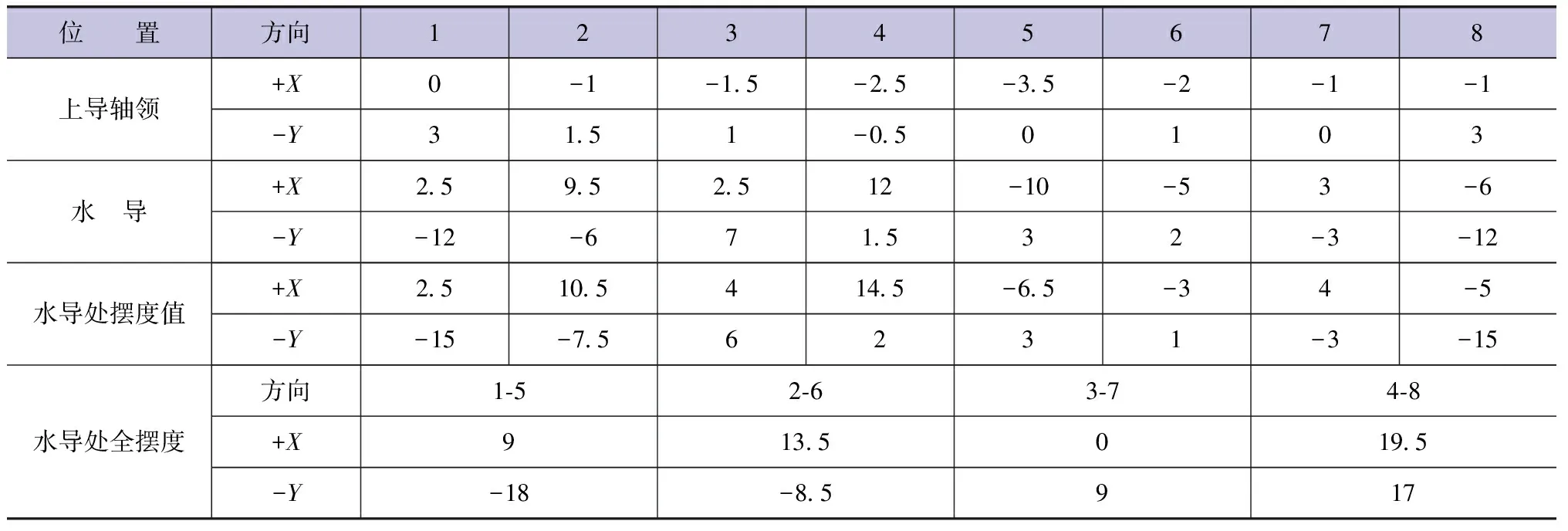

3.4.2 机组主轴摆度

机组主轴摆度较大时,将破坏瓦面与主轴之间所形成的润滑油压力油膜,从而使水导瓦受到主轴旋转的磨损。按照规范要求,机组转速小于500r/min时,每米转轴长度摆度值应不大于2.5/100mm。根据3号机组拆卸前盘车原始数据(见表2),通过计算可以判断主轴摆度在合理范围内。3号机组主轴摆度不是造成水导瓦严重磨损的原因。

表2 3号机组拆卸前盘车原始数据 单位:1/100mm

3.5 水导轴承结构问题

拆卸水导轴承后,对其进行结构分析:一是分析瓦面油槽,3号机组水导瓦面油槽为斜型,共四道,瓦面斜型油槽应有足够的断面尺寸,深度一般为3~4mm,宽度为6mm左右,如果断面过小,就会导致过油量不足,进而导致瓦面接触点油量不足,无法形成良好的压力油膜,既影响瓦面润滑,又影响瓦面摩擦产生的热量散失。另外,斜型油槽的上升角一般应控制在60°左右,且要保持一致。否则,机组运转起来,将导致上油量不足或是油从油盆甩出,造成瓦面磨损或是瓦温升高。二是分析水导轴承体原设计的径向进油孔,如果进油孔尺寸较小,势必要导致进油量不足。通过对水导瓦进行实际检查和测量,瓦面斜型油槽深度为4mm,宽度为5mm,上升角为60°,径向进油孔尺寸为4-φ12。因此初步判断因水导轴承结构不合理而导致进油量不足是水导瓦严重磨损的主要原因。

3.6 油润滑系统故障

水导轴承拆卸后,发现水导瓦上部润滑油回油孔处焊有挡油板,两瓣筒瓦上部的40个回油孔皆被两块挡油板盖住(见图1),使上部油盆的润滑油不能及时通过回油孔流回旋转油盆,油润滑系统出现回油不畅的故障,而运行显示上油盆始终有油,实际下面的旋转油盆油量已经很少。因此造成瓦面油量不足,水导瓦严重磨损。

4 水导瓦严重磨损分析结论

通过以上分析可以判断出:导致水导瓦严重磨损的主要原因是水导轴承结构设计不够合理、油润滑系统故障。经观察及分析并得出以下结论:因挡油板覆盖水导轴承上油盆回油孔,上油盆的油回流速度太慢导致上油盆始终有油,下面的旋转油盆油量严重不足。同时径向进油孔太小,且呛油孔外边缘又是圆形,下油盆旋转的油沿呛油孔的切线方向运动,造成呛油孔进油量很少,致使水导瓦上油量较少,导致水导瓦损伤。随着机组运行时间的增加,水导瓦被逐渐磨损,磨损量逐渐累积,导致油道被乌金材质基本堵塞,最终导致瓦面与主轴之间无法形成有效的压力油膜,而运行观察上油盆油量却充足,因此不能及时发现水导瓦严重磨损的问题。

5 水导轴承结构技术改造

通过现场多次试运行以及对水导轴承结构研究和分析,对水导轴承实施以下几方面技术改造。

5.1 拆除挡油板,使润滑油系统通畅

取消原来回油孔处的挡油板,让油很顺利地回到下面的旋转油盆,下面的旋转油盆油量增大,致使呛油量增大,整个润滑油系统油循环速度加快而顺畅。热量散失较快,瓦面与主轴之间形成充分而有效的压力油膜。

5.2 改造水导轴承结构,增加上油量

一是将径向进油孔(呛油孔)4-φ12外侧4cm处孔径加大至4-φ16,在其他参数不变的情况下,进油断面积增加了1.78倍;二是在水轮机的旋转方向削去一个直角三角面,这样旋转的油在呛油孔处被挡住一部分而不能延切线方向跑掉,只能向呛油口方向运动,从而加大了进入呛油孔的流速;三是将瓦面斜型油槽宽度增加至6mm。以上三种改造措施使水导瓦的上油量大大增加,由于瓦的上油量大且循环速度加快,润滑效果好,就会避免水导瓦面损伤的问题。

5.3 采用打瓦新工艺,增加瓦面接触点含油量

机组大修采用新的打瓦工具,严格打、研、刮瓦工艺流程,打瓦的三角尖部水平迎着机组旋转方向,当油进入瓦面斜型油槽内,随着主轴旋转,油通过三角尖进入瓦坑后,被三角垂直边挡在瓦坑内,使得瓦内的存油量增加。并严格控制接触点的个数,全部瓦面点接触均匀,保证1cm2内有1~3个接触点。打完瓦后在水轮机主轴上进行研磨,并把瓦面凸起的高点刮去,如此反复,直至瓦面符合规范要求。通过以上措施,极大增加了瓦面接触点的含油量,起到了很好的保护水导瓦不受磨损的作用。技术改造后的水导轴承见图2。

图2 技术改造后的水导轴承

采取以上技术改造措施后,严格按照规范回装了机组,进行开机试运转,通过观察水导轴承运行监控孔和水导瓦温,上油量明显加大且均匀,回油速度加快且流畅,进行72h试运行,水导瓦温缓慢上升至34℃左右后趋于稳定。至此,水导瓦磨损的问题得到了解决。

6 结 语

本文根据机组运行状态和现场实际情况,查找了白石水电站3号机组水导瓦严重磨损的主要原因,对水导轴承不合理结构进行详细分析和论证,采取了切实可行的新工艺和技术改造措施,增加了轴瓦上油量,通畅了油润滑系统,严格打瓦、研瓦和刮瓦流程,彻底解决了水导瓦严重磨损的问题,技术改造后结果显示,白石水电站3号机组运行安全、稳定。