水轮发电机能效量化评估方法研究

2019-03-21洪纯珩

曹 威,洪纯珩

(华电电力科学研究院有限公司,杭州 310030)

0 引 言

水电站以水能为动力,通过水轮发电机生产电力,在生产的各个环节中都存在着不同程度的能量损耗。随着机组的投产后运行时间的增长,机组过流部件磨损、引水流道淤积等因素,会造成机组的能量转化性能的进一步下降,导致显著水能利用损失。对电站水轮发电机的能效进行全面、合理、客观的评价,可以了解各个生产环节的能源消耗状况,促使对能源利用率低的环节进行改造,从而提高能源利用率[1]。

目前,对于水电站机组能量利用评价的量化评估方法主要有效率、耗水率、电站水能利用率等。效率是一个瞬时计算值,受机组运行工况影响,难以对一个时段内的能量利用情况进行评估,同时机组效率只是针对发电设备本身,未考虑水电站引水流道导致的能量损失。耗水率反映了电站或者机组时段内的能量转化情况,但是不能反映发电过程能量损失的原因[2]。电站水能利用率反映了电站整体的水能利用情况,不能反映机组的能效性能。

本文在分析水轮发电机能量转化过程的基础上,综合考虑电站机组运行工况、引水流道、设备性能等,提出一种水轮发电机组能效利用分析方法,以实现水轮发电机水能利用的全过程量化评估。

1 水轮发电机能量转换过程

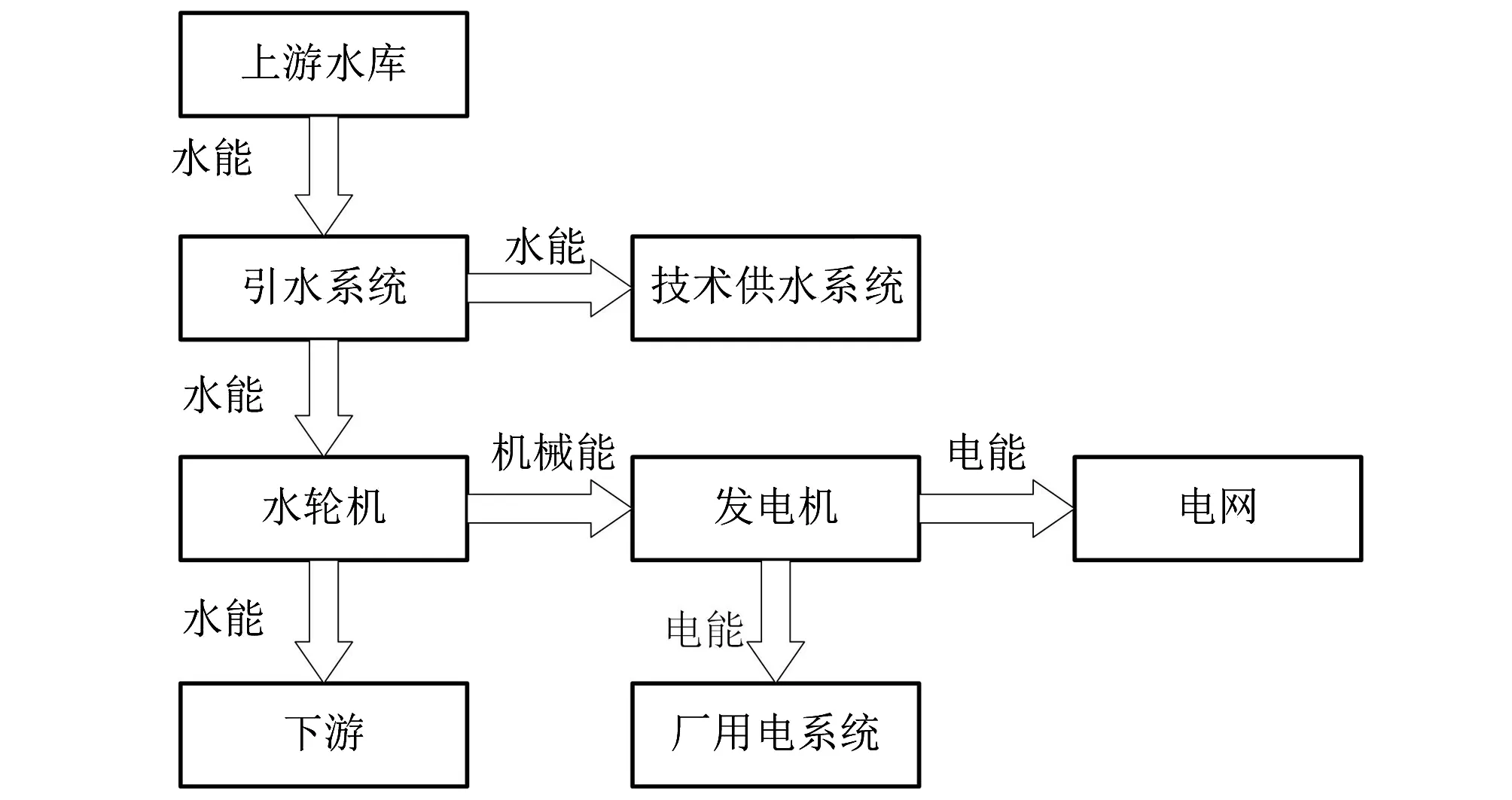

水力发电是一个能量转换过程,主要实现由水库的蓄水势能到电力系统电能的转化,其转化过程如图1所示。上游水库的蓄水能量通过引水系统进入机组的水轮机以及供水系统;水轮机将部分水能转换为机械能传递至发电机,部分能量还是通过水能形式离开机组进入电站下游;发电机将机械能转换为电能,分别进入电网和厂用电系统[3]。

图1 水电机组能量转化过程Fig.1 Energy conversion process of hydro generator

从将水库的蓄水势能转化为电力系统电能的目标看,整个能量转换过程中不可避免地存在能量损失,主要包括了引水系统导致的水能损失,即通常所说的水头损失,水轮发电机由于其自身效率导致的能量损失以及部分水能未被直接利用于发电导致的能量损失,例如技术供水系统水耗、导叶漏水水耗、机组空载运行水耗等。对于损失的能量,部分和机组的自身性能无关,例如技术供水系统的水耗、空载运行水耗,难以避免;部分由于机组自身性能导致,例如引水系统损失、效率损失、导叶漏水损失,可以通过措施降低或者消除[4]。

2 评估方法

从物理学角度来看,能效是指在能源利用或变换过程中,发挥作用的能源量与实际消耗的能源量之比,提高能效是指在发挥同样作用的情况下消耗更少的能源,故降低能耗是提高能效的关键[5]。能效量化评估模型建立的目的是对水轮发电机及相关结构自身的能量转换能力进行评价,同时能够量化各环节损失的能量。根据第2节所述的能量转换过程,不考虑与机组自身能力转换无关的部分,将过机水能分解为:引水损失能量、固有损失能量、性能损失能量、导叶漏水损失能量和发电量5部分。

2.1 计算模型

机组过机水能为时段内输入机组的理论总水能:

(1)

式中:Es为过机水能,kWh;ρ为水密度,kg/m3;g为重力加速度,m/s2;Hg为机组发电毛水头,m,电站上下游水位差;Qg为机组过机流量,m3/s,机组超声波流量计测值;t0为计算时段的起始时间;t1为计算时段的终止时间。

机组发电量为时段内机组输出的电能量:

(2)

式中:Ef为机组发电量,kWh;P为机组有功功率,kW。

机组性能损失能量为时段内机组由于自身性能下降,效率偏离设计效率所导致的能量损失:

(3)

式中:Ex为性能损失能量,kWh;H为机组发电工作水头,m,由蜗壳进口压力、尾水管出口压力及蜗壳进口断面流速计算所得[6];ηss为水轮机实际效率,%;ηsj为水轮机设计效率,%,由机组当前运行水头、负荷以及水轮机设计运转特性曲线确定;ηfs为发电机实际效率,%,由机组当前运行水头、负荷以及发电机设计效率曲线确定;Qf为机组发电流量,m3/s。

机组固有损失能量为时段内由于机组本身设计效率达不到100%所导致的能量损失:

(4)

式中:Eg为机组固有损失能量,kWh。

机组引水损失能量为时段内由于引水流道导致的水头损失引起的能量损失:

(6)

式中:Ey为机组引水损失能量,kWh;ΔH为机组发电水头损失,m,为毛水头和工作水头之差。

机组导叶漏水损失能量为时段内由于导叶漏水导致的能量损失:

(6)

式中:Ed为机组导叶漏水损失能量,kWh;Qd为机组导叶漏水流量,m3/s,当机组为停机态时,等于机组过机流量,当机组为非停机态时,等于0。

在计算得到时段内机组各部分能量后,定义机组水能利用率,计算公式如下:

L=Ef/Es

(7)

式中:L为机组水能利用率,为机组实际发电量与机组过机水能的比值,作为评估机组能量利用效率的核心指标。

2.2 计算过程

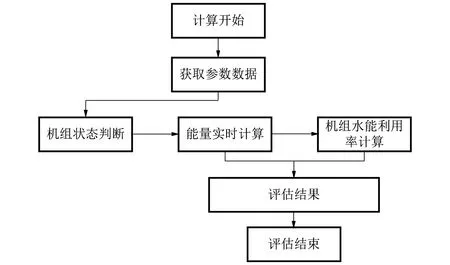

对于水轮发电机组能效评估,涉及大量实时参数,例如水头、负荷、流量、压力等,需建立实时计算模块,计算的流程如图2所示。

图2 水电机组能效评估流程Fig.2 Energy efficiency evaluation process for hydropower generator

首先,应实时获取计算所需的数据,包括从水电站计算机监控系统、水调自动化系统、机组超声波流量计等获取的水轮发电机组的运行状态以及实时运行数据,以及水轮机、发电机设计/校核效率曲线等基础数据。

其次,根据机组的运行状态,进行各部分能量计算。水轮发电机组在计算机监控系统中的运行状态一般分为发电态、空载态、空转态、停机态、调相态和不定态6种状态,6种状态均存在能量损耗情况,其中机组空载、空转运行时水量损耗较大,主要为满足调度要求,调相态、不定态在日常运行中相对出现的时间很短,所以在分析计算机组自身能效时,只考虑发电态和停机态。当机组处于发电态时,机组过机水能转化为引水损失能量、固有损失能量、性能损失能量和实际发电量;当机组处于停机态时,机组过机水能转化为导叶漏水损失能量。能量计算以1 min为计算周期,计算周期时段内采用积分方式计算。

再次,基于实时计算结果,统计计算日、月、年不同时段,机组过机水能转化的各部分能量和机组水能利用率。

最后,通过计算所得的不同时间尺度的机组水能利用率以及各部分能量,评估机组的能效情况。由于水轮发电机组类型复杂多样,且不同电站机组的运行环境也差异很大,所以对于水轮发电机组的能效评估,主要采取同一机组的纵向历史对比以及厂内同样形式机组横向对比的方式,同时对比分析各部分能量损耗的变化情况。

3 实例应用

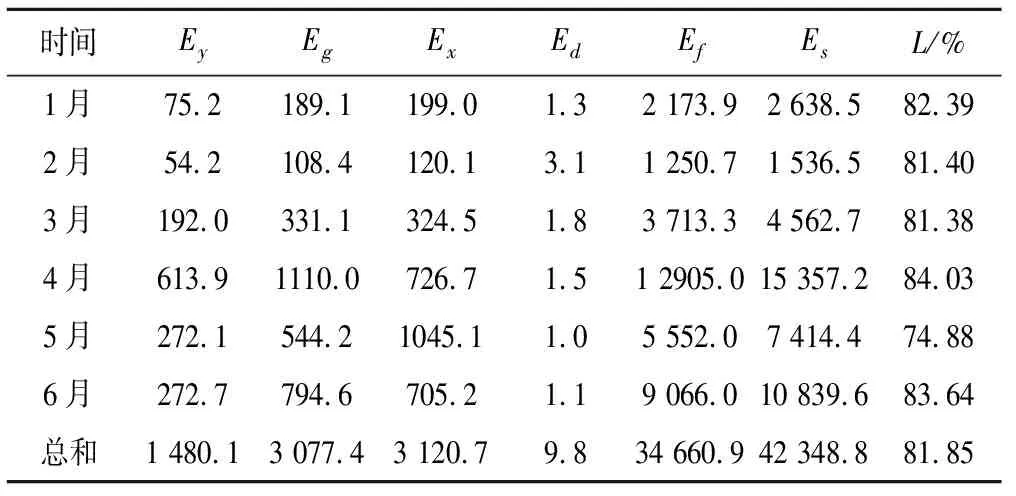

以某水电站某台机组为例,该机组为立轴混流式机组,额定容量25万kW。根据其2018年1-6月运行数据,计算其水能的转换利用情况,以月水能利用率为例进行分析,计算结果见表1。

表1 能效利用计算结果 万kWh

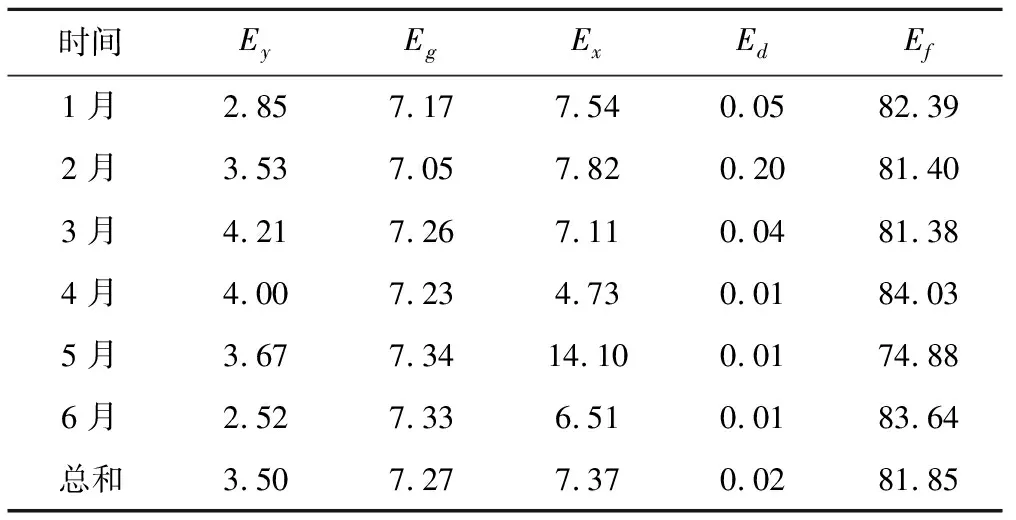

各部分计算能量占总过机水能的比例见表2。

表2 能量占比计算结果 %

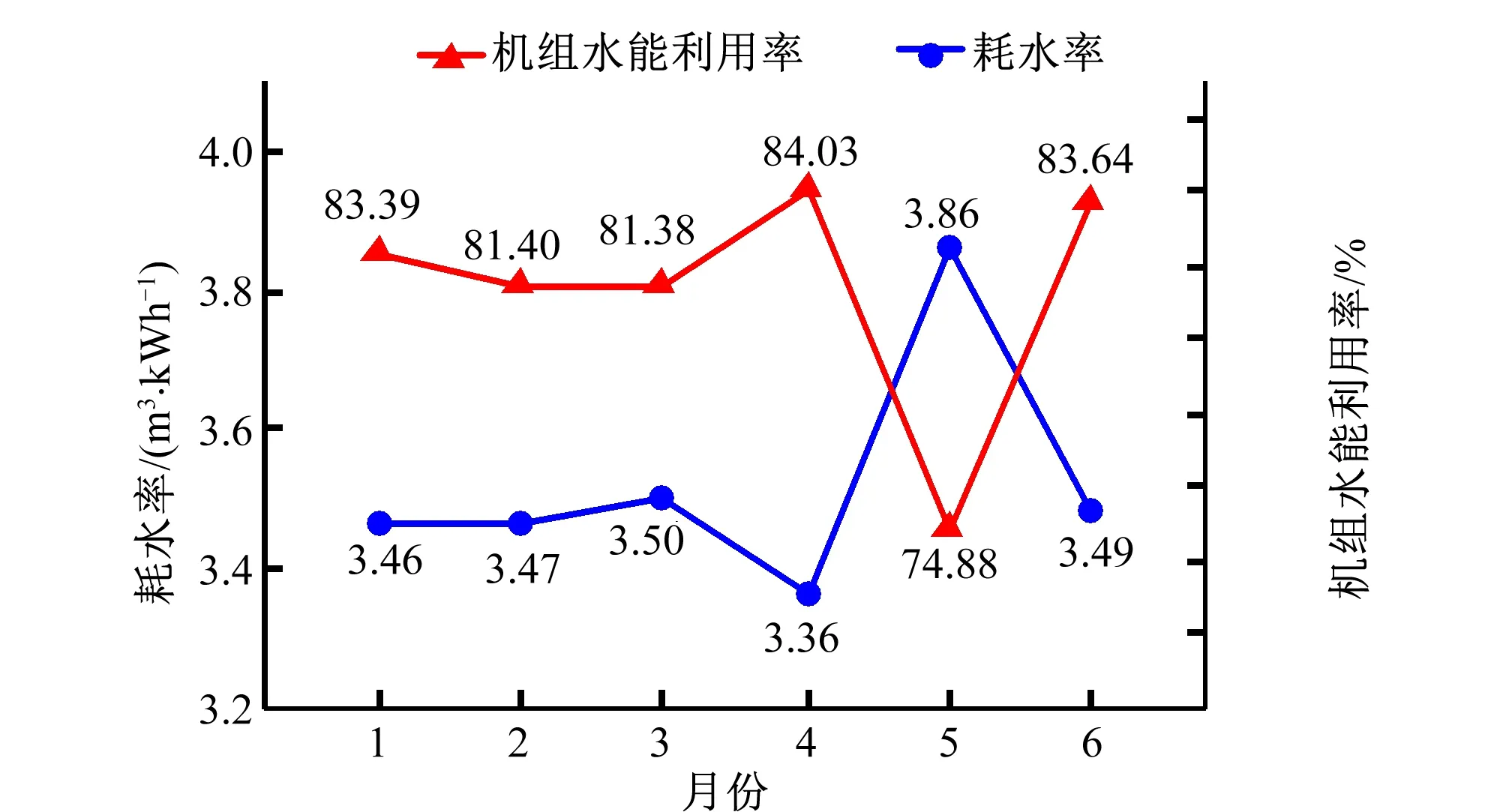

将1-6月的该机组的水能利用率与机组耗水率进行比较,比较结果见图3。

图3 机组的水能利用率与耗水率对比Fig.3 Comparison of waterpower utilization rate and water consumption rate of hydropower generator

从图3可以看到,机组的月水能利用率变化过程与月耗水率变化过程基本相符合,表明水能利用率的计算结果能真实反映机组的能效利用情况。

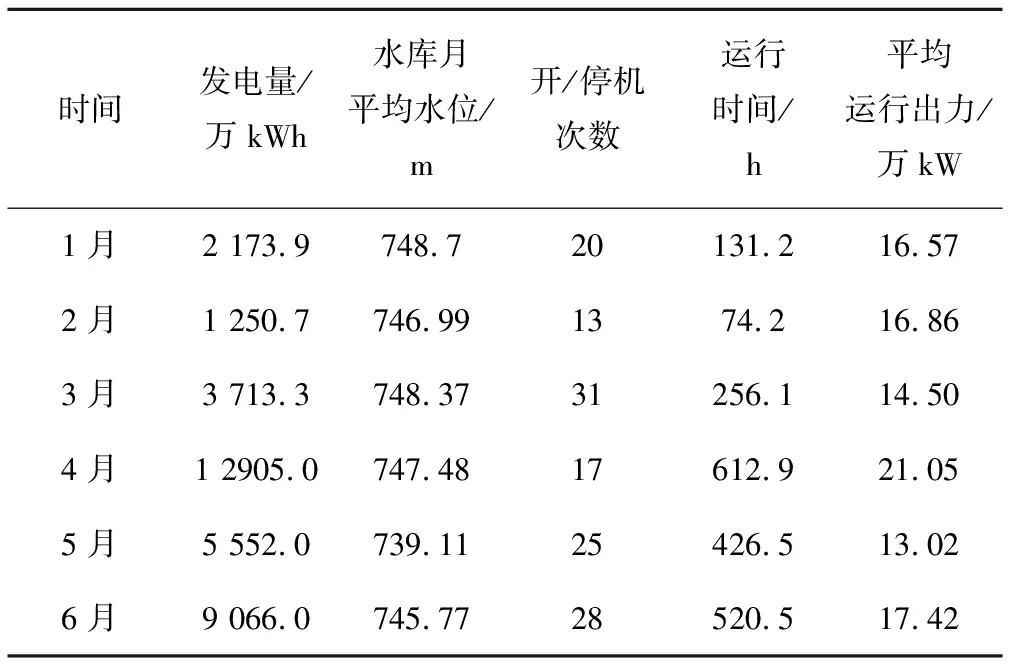

从表1数据可知,该机组1-6月份总的水能利用率为81.85%,在损失的能量中,机组性能损失能量Ex和固有损失能量Eg占据了主要部分,占比分别为7.37%和7.27%。该机组5月份的水能利用率相对其他月份明显较低,对比表2的各月数据,可以看到5月份机组的性能损失能量占比明显偏高,是导致能量利用效率降低的主要原因。分析机组1-6月份各月的运行数据,见表3。

表3 机组1-6月主要运行数据Tab.3 Main operation data for 1-6 months

从表3数据可以看到,受汛前水位控制影响,5月份电站水库月平均水位相对较低,同时该月份的平均运行出力13.02 万kW也是各个月份中最低的,约为额定负荷的52.1%。机组5月份相对较低的运行水头和运行出力,未运行在能量利用效率较高的工况区,是导致机组性能损失能量占比偏高,机组水能利用率偏低的主要原因。

4 结 论

本文提出的方法对水轮发电机的能效水平进行分析,可以实现机组能效性能的全过程量化评估,并通过量化计算各环节损失的能量,辅助分析机组能效变化的原因。通过实例初步分析表明分析结果是客观、合理的,为水电站调度计划制作、机组实时运行控制、检修维护计划安排等提供依据和参考数据。

□