褐煤机组近零排放电除尘的选型及应用

2019-03-20段飞飞

段飞飞

(华北电力大学,北京 102206)

1 前言

自2013年以来,我国中东部地区出现持续雾霾天气,火电厂烟气污染物排放等污染源的治理也更加引起高度重视。国家能源局发布了《煤电节能减排升级与改造行动计划(2014~2020年)》,提出严控大气污染物排放:“东部地区(辽宁、北京、天津、河北、山东、上海、江苏、浙江、福建、广东、海南等11省市)新建燃煤发电机组大气污染物排放浓度基本达到燃气轮机组排放限值(即在基准氧含量6%条件下,烟尘、二氧化硫、氮氧化物排放浓度分别不高于10、35、50毫克/立方米),中部地区(黑龙江、吉林、山西、安徽、湖北、湖南、河南、江西等8省)新建机组原则上接近或达到燃气轮机组排放限值,鼓励西部地区新建机组接近或达到燃气轮机组排放限值”。

在严峻的环保压力下,为尽可能减少锡林浩特电厂燃煤机组投产后对环境的影响,拟在《煤电节能减排升级与改造行动计划(2014~2020年)》目标的基础上,进一步增加环保投入,减少烟气污染物的排放,以使烟囱出口烟尘、二氧化硫、氮氧化物的排放浓度控制在不高于5、35、50毫克/立方米以内。

按照环保要求,锡林浩特电厂除尘器烟尘出口排放浓度要求<20mg/Nm3,烟囱出口含尘浓度不高于5mg/Nm3,根据该工程燃煤煤质的灰成份分析及灰比电阻资料,进行了除尘器选型研究及相关技术措施应用,以满足电除尘器出口烟尘排放浓度要求,对于燃用褐煤机组除尘器选择具有指导意义。

2 电除尘器选型论证

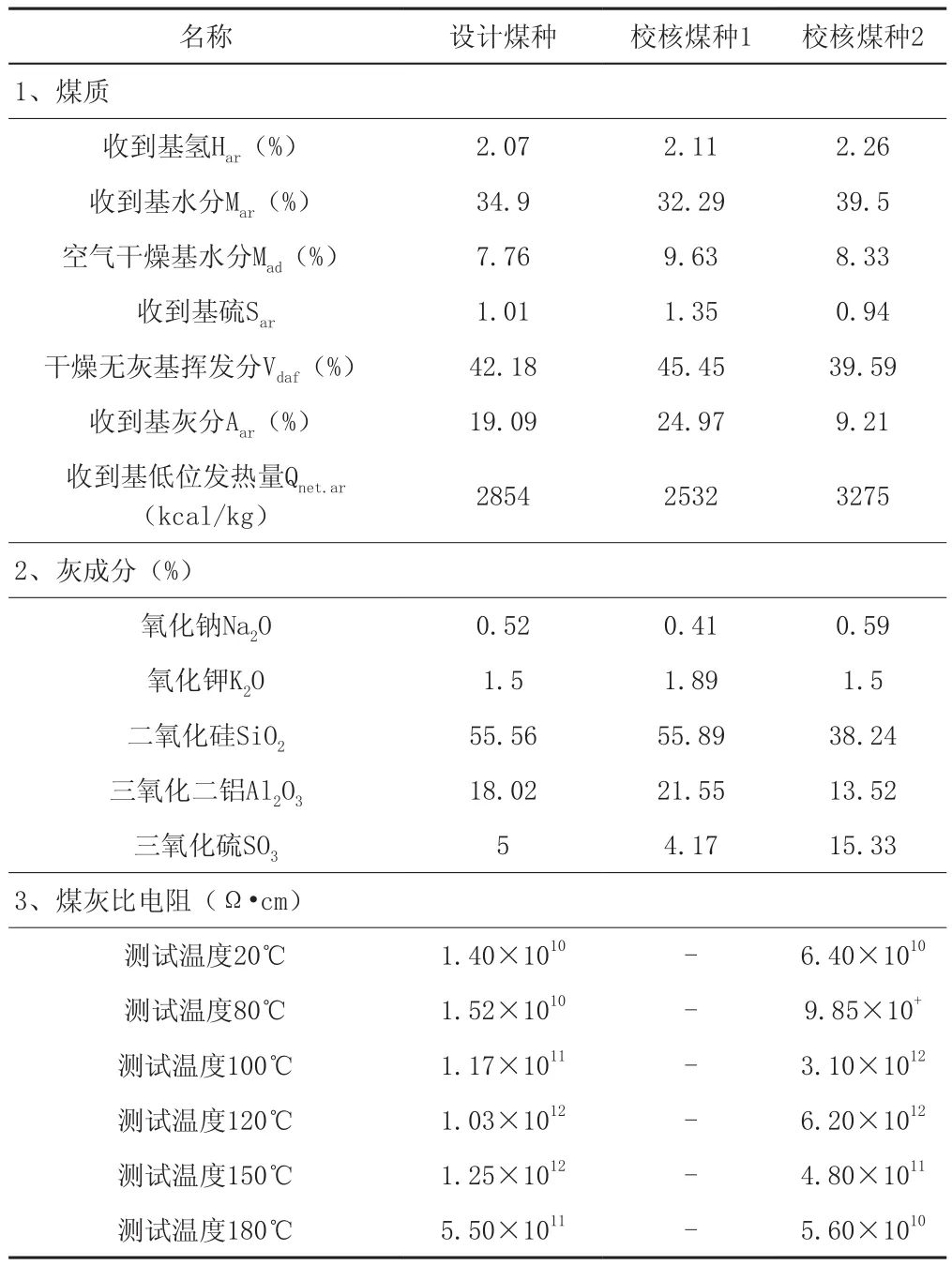

依据《燃煤电厂除尘技术路线指导意见》(中电联研究〔2013〕473号)[1](见表1),对该项目采用电除尘的合理性进行论证。

(1)按煤种名称评价电除尘器对国内煤种的除尘难易性评价,锡林浩特胜利煤田褐煤属于容易收尘煤种,适用于电除尘技术收尘。

(2)该工程灰分中的Na2O=0.52%,收到基硫Sar=1.01%;Al2O3=18.02%,SiO2=55.56%,Al2O3+SiO2=73.58%;按煤、灰分成分评价电除尘器对煤种的除尘难易分析,满足Na2O>0.3%且Sar>1%,Al2O3+SiO2≤80%,同时Al2O3≤40%的条件。飞灰中Na2O可增加飞灰体积导电,使比电阻降低,有利于除尘,K2O和Na2O作用一样,对除尘是有利的。该工程燃用煤种的飞灰碱金属氧化物Na2O+K2O属较高的水平,可增加体积电导率,从而使比电阻下降,采用电除尘技术路线容易或较容易收尘煤。

表1 胜利东二露天煤矿褐煤煤质资料

(3)含硫量。设计煤种为1.01%,校核煤种最高为1.35%。煤中的硫在高温燃烧时大部分被氧化成SO2,其产生的数量取决于煤中的硫含量、锅炉炉型、燃烧工艺和工况。在正常情况下,有0.5%~1%的SO2氧化成SO3,SO3与H2O结合产生H2SO4并吸附在飞灰上,就能大大降低飞灰的比电阻。该工程燃用煤的含硫量约1%,可部分降低飞灰比电阻,提高除尘效率。

(4)氢和水分含量。煤中的水分愈高,烟气的水分愈高。煤中的氢高,烟气中的水分也高。水分高可以抓住电子形成重离子,使电子的迁移速度下降,从而提高间隙的击穿电压,降低表面比电阻,提高除尘效率。其次水分可与SO3结合产生H2SO4,同样起到降低表面比电阻的作用。由于水的调质作用,其烟气的比电阻值一般不会很高,有利于粉尘的荷电和收尘,对于电除尘器是有利因素。

综合上述分析,煤质中的含硫量及含水量可有效起到降低飞灰比电阻的作用。该工程所用煤种的硫、氢、水含量,可充分体现SO3对飞灰的调质效果,对保证电除尘器实现低排放是有利因素。该工程燃用的煤种较适宜电除尘器收尘,其飞灰的实际工况比电阻值一般均在1011Ω·cm左右。结合煤、灰特点分析论证,该工程采用电除尘技术路线并配有足够的集尘面积和良好的供电系统,可有效实现粉尘的超低排放要求。

3 出口排放浓度小于20mg/Nm3论证

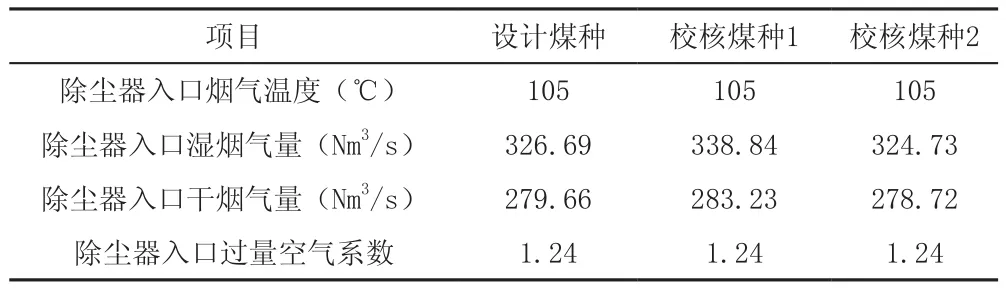

3.1 烟气参数(见表2)

表2 低温省煤器正常投运时每台除尘器入口烟气量(B-MCR)(标态)

依据《大中型火力发电厂设计规范》(GB 50660-2011)[3]除尘器选型按照表2低温省煤器正常投运时每台除尘器的入口烟气量,设计煤种烟气量增加10%,烟气温度增加12℃,一个供电分区不工作(若小分区则为2个供电区),最终确定的烟气量见表3。

表3 电除尘设计烟气参数

3.2 除尘器设计参数确定

按照低温省煤器正常投运,无论燃用设计煤种、校核煤种,除尘器出口均满足≤20mg/Nm3要求。按照烟气量及入口的含尘浓度,确定除尘器的基本参数如表4。

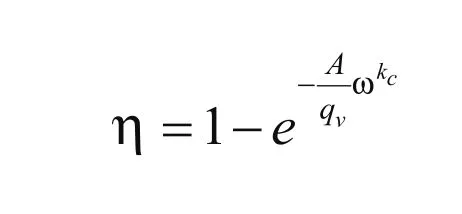

依据除尘效率计算:依据多依奇(Deutsh)公式[2]进行验证:

式中:

A为总收尘面积(m2),单台除尘器取80,875m2;qv为烟气流量(m3/s)取574.97m3/s;ω为尘粒的驱进速度(m/s)取0.0526m/s;kc为0.5;为99.99%,除尘效率满足电除尘出口≤20mg/Nm3。

表4 除尘器基本参数

4 电除尘“近零排放”技术方案应用

4.1 降低粉尘比电阻,避免反电晕现象

通过烟气冷却器(又称热回收器)或烟气换热系统(包括烟气冷却器和烟气再热器)降低电除尘器入口烟气温度至酸露点以下(100℃左右),使烟气中大部分SO3在烟气冷却器中冷凝成硫酸雾并黏附在粉尘表面,粉尘性质发生了很大变化,从而降低粉尘比电阻,避免反电晕现象,大幅提高除尘效率,同时去除大部分的SO3。

4.2 加大除尘器横截面积,降低烟气流速

烟气流速对高比电阻粉尘更加敏感,低烟气流速可以大幅度提高高比电阻粉尘的除尘效率,因此该项目电除尘器的烟气流速不宜超过0.95m/s。

4.3 保证足够的收尘面积

收尘面积是电除尘器除尘效率的基础,根据国内外燃烧同类煤种的经验,常规电除尘器的比积尘面积要在135m2/m3/s以上,因此根据数学模型计算和经验,该项目的比积尘面积为143.0m2/m3/s。

4.4 增设导电滤槽装置

在三、四、五电场末端加设导电滤槽装置,降低电场由振打而产生的二次扬尘。进一步提高除尘效率。导电滤槽收尘装置的特点有:1)耐温、导电性能好,高强度、使用寿命长,这是导电滤槽用于电除尘器中的最基本条件;2)各电场末端增设导电滤槽,采用透气率高、阻力小的导电滤槽取代,提高了收尘效果,滤槽收尘装置同时起到对后电场的气流均布作用,可确保电场气流均布值达到6<1.5的良好状态,这是导电滤槽成功用于电除尘器中的关键;3)导电滤槽独立设振打清灰装置,实际清灰效果均优于收尘板的清灰效果,运行几年均未发现滤槽堵塞和设备阻力提高的现象;4)可确保大幅提高收尘效率,电除尘器体积不需改变;不影响电除尘器收尘功能,减少荷电粉尘逃逸电场造成的无用电功耗,增设导电滤槽后电除尘器优势较为明显。见图1导电滤槽捕集粉尘示意图,图2导电滤槽安装俯视图。

图1 导电滤槽捕集粉尘示意图

图2 导电滤槽安装俯视图

荷电粉尘主要受垂直收尘板表面的电场力和平行收尘板面气流的作用,其合力方向指向滤槽进口处,由于粉尘带负电,而滤槽是正极,因此导电滤槽能有效捕集和过滤进入的粉尘,且不会出现二次扬尘现象,其既有静电捕集粉尘的功能,也有拦截过滤粉尘的作用,而且可增加收尘面积,同时还可起到电场中气流均布的作用。加装导电滤槽,既保持了常规电除尘器运行稳定可靠、使用寿命长及阻力小等特点,又合理借鉴了袋式除尘器过滤粉尘机理的高效,其经济技术指标明显优于各类常规除尘器。

4.5 阴极系统技术

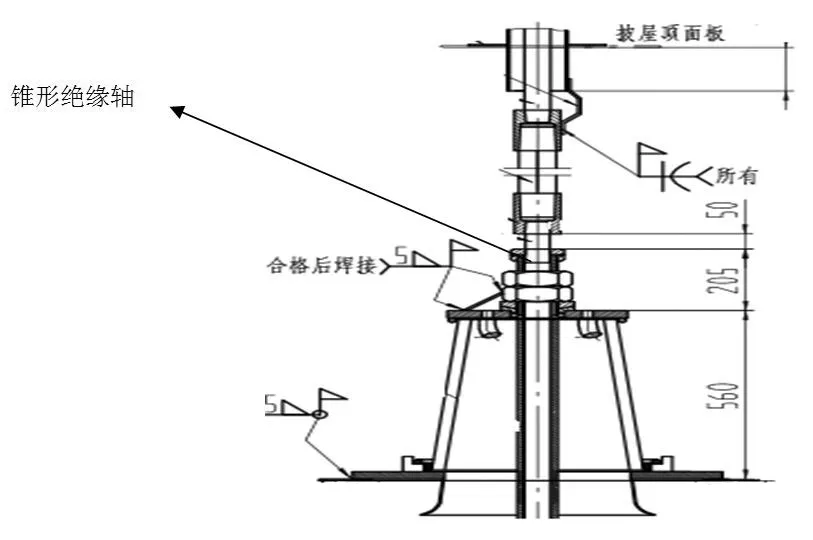

(1)阴极吊打分开技术。采用高分子锥形绝缘轴(见图3),彻底解决阴极振打断轴等问题。经改进后的绝缘轴两端采用锥度连接,使用中越打越紧,不会松动,没有应力集中,因而提高了传力效率和使用寿命。对比实验表明,新结构绝缘轴可提高相当于原结构的1.5倍的振打力。

图3 锥形绝缘轴示意图

(2)顶部电磁振打清灰技术。顶部振打杆特殊密封,双层检修门确保电除尘器不结露。为减少电除尘器漏风,防止腐蚀,所有的人孔门、检修门均采用双层密闭结构,确保密封效果,并采用圆环状中空结构耐热硅橡胶作为密封材料,增强电除尘器密封条的寿命,以保证电除尘器长期不漏风。在振打杆与顶板的结合部,采用双层密封结构,通过特制的海波仑橡胶密封圈,确保电除尘器不漏风。由于外顶部振打力的传递是通过振动能量的方式进行的,在振打时仅会激起极微小的垂直位移,该位移通过海波仑橡胶的圆弧过渡段吸收,而与振打杆紧紧贴合的直段并未产生任何位移,因此,振打杆与顶板之间的密封处不会产生任何漏风。

(3)永不断线的阴极系统。采用整体刚性芒刺线BS/Q235/304,保证永不断线,自由悬垂,抗热变形能力强,吊打分离,与顶部振打配套,振打加速度传递方向与芒刺相互垂直,保证极线有效清灰。

(4)采用高频电源+分区供电设计。高频电源技术具有更好的荷电强度,在有效降低除尘器能耗的前提下,提高了电晕功率和粉尘的荷电强度,进而提高了收尘效率。高频电源还具有高达93%以上的电能转换效率;分区供电,可以减少每个高压电源所负担的除尘面积,有利于提高微机控制系统的跟踪性能。电场出现故障时,小分区影响的除尘面积较小,可靠性高。小分区内含尘浓度变化范围小,可以提高运行电晕功率,并可以利用计算机控制实行局部范围的降压(零点)、断电振打。

5 结语

针对电除尘对锡林郭勒盟地区燃烧褐煤机组的适应性进行了论证,证明褐煤机组采用电除尘技术的优越性;同时论证了燃煤电厂除尘器的出口设计参数是否能满足除尘器出口烟尘排放≤20mg/Nm3,证明了在电除尘场地限制的条件下,应用新技术、采取新措施,可以提高除尘器除尘效率,对于西部地区燃烧褐煤的新建机组达到环保“近零排放”的排放限值具有重要的指导意义。