高速列车粉末冶金制动材料的研究进展

2019-03-20姚萍屏肖叶龙张忠义周海滨贡太敏邓敏文

姚萍屏,肖叶龙,张忠义,周海滨,贡太敏,赵 林,邓敏文

(中南大学 粉末冶金国家重点实验室,湖南 长沙 410083)

1 前 言

自1964年世界上第一条高速铁路——日本东海新干线开通以来,历经半个多世纪的稳步发展,全球投入运营的高速铁路里程已超4万千米,且未来对高速铁路的需求有增无减[1]。中国高速铁路发展迅猛,取得了举世瞩目的成就,自2008年首条高速铁路——京津城际客运专线建成,到2017年底,高速铁路运营里程已超过2.6万千米,预计至2020年,高铁运营里程将达3万千米。世界高速铁路的运营时速已达到或超过300 km,且其向着更高速度发展成为世界各国的研究目标与方向[2],法国AGV-V150试验型高速列车创造了轮轨式高速铁路574.8 km/h的世界记录,德国ICE/V型试验列车和日本300X型试验列车的最高试验速度分别达到406.9和443 km/h,2011年中国CRH380BL高速列车在京沪高铁上创下时速487.3 km的试验记录,2017年6月设计时速达400 km的“复兴号”中国标准高速列车在京沪高铁双向通车,运营时速达到350 km,由此成为世界上商业运营速度最高的高速列车。

“没有制动,就没有高速”,作为高速列车九大核心技术之一,高速列车制动技术尤其是制动闸片关系着列车运营的安全性、平稳性和舒适性。高速列车制动闸片是决定列车行驶速度、紧急制动能力,确保运行安全的关键部件。以一辆轴重为17 t的8车编组高速列车为例,在300 km/h速度下紧急制动要消耗约1889 MJ的能量,而当速度提高到350 km/h时,消耗的能量达到2571 MJ,闸片制动材料表面经历快速的能量积聚,表面温度将达到500 ℃以上,瞬时温度甚至超过900 ℃[3, 4]。因此,要求高速列车制动材料具有合适且稳定的摩擦因数、优良的耐磨性、高的耐热性与抗热疲劳性、足够的机械强度、与制动盘匹配良好、良好的环境适应性及环境友好性等性能。

列车制动材料先后经历了铸铁、合成材料、粉末冶金材料,以及尚处于研究阶段的炭基复合材料。铸铁材料的瞬时摩擦因数受制动初速度及制动压力的影响较大,仅在低速列车上得到使用;合成材料的常用最高耐热温度仅为400 ℃,无法满足高速列车高速高温制动要求;炭基复合材料制造成本高,摩擦性能受外界环境影响大,目前仍难以应用于高速列车;粉末冶金制动材料具有良好的综合性能及经济性,是高速列车目前最理想的制动闸片材料,当前时速300 km及以上的高速列车均采用粉末冶金制动材料。

一代材料,一代装备,为推动高速列车向更高速度发展,保证列车安全运行,近年来国内外在高速列车粉末冶金制动材料方面已进行了大量的研究工作,本文主要从材料设计、制备技术和摩擦磨损性能及机理等方面对高速列车粉末冶金制动材料的研究进行综述,并探讨其发展方向。

2 材料设计及制备技术的研究现状

2.1 材料设计

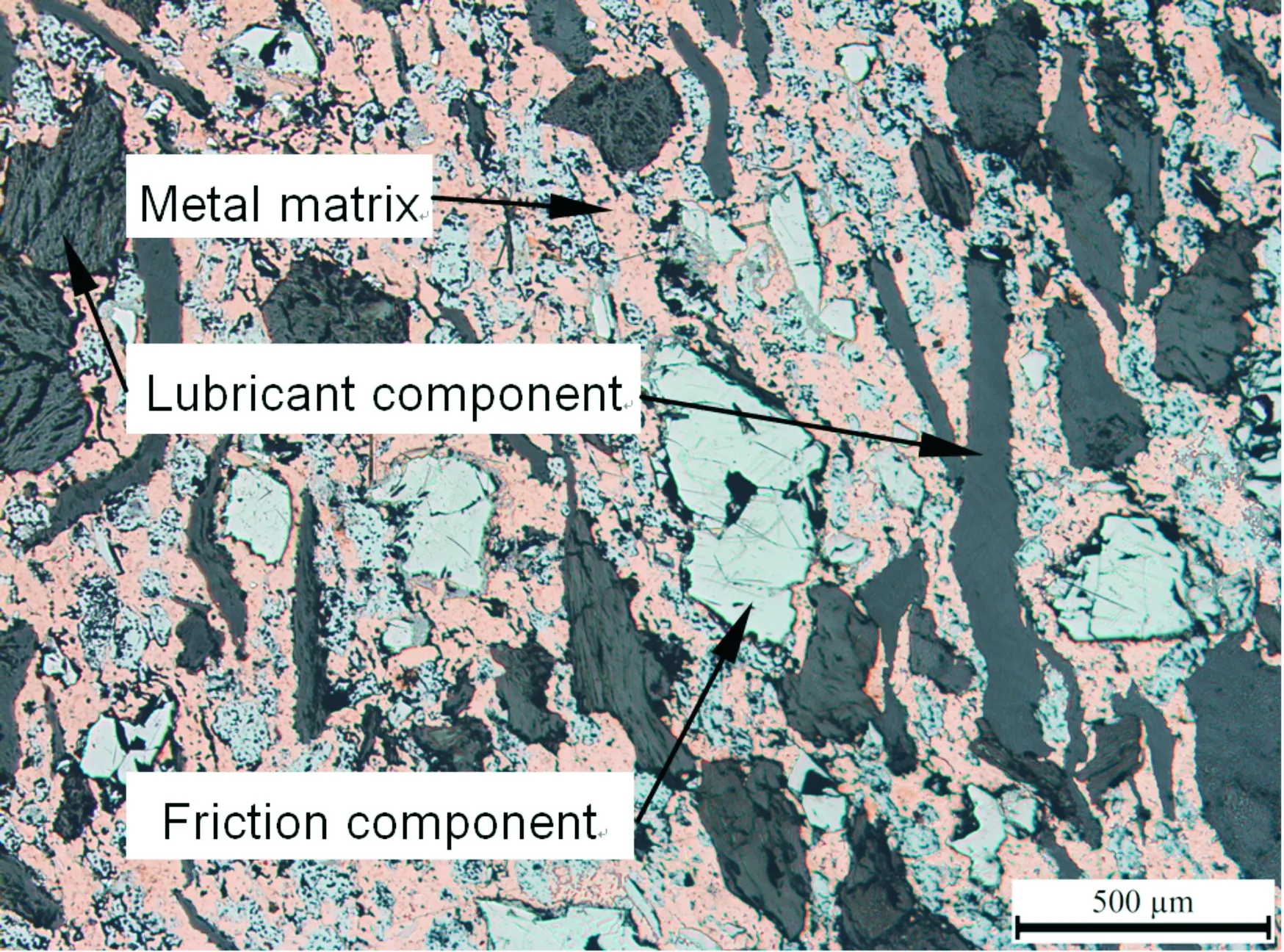

粉末冶金制动材料是一种以金属及其合金为基体,添加润滑组元和摩擦组元,采用粉末冶金技术制成的复合材料(图1)。按基体种类,粉末冶金制动材料主要分为铁基和铜基制动材料。铁基制动材料主要由铁或铁合金基体,添加Cu、Sn、SiO2、Al2O3、石墨及金属硫化物等构成,在高温、高负荷下具有优良的摩擦磨损性能,且价格便宜[5]。向兴碧[6]开发了一种摩擦因数为0.32~0.37且成本较低的铁基高速盘式闸片。徐瑛等[7]研制的铁基粉末冶金闸片被认为可适用于300 km/h及以下的列车,闸片的制动性能稳定、耐磨性好。然而,由于铁基制动材料与钢铁系制动盘具有亲和性,容易产生粘着胶合而损伤制动盘,摩擦因数波动较大,产生噪声,低倍制动时磨损量大等,用于高速列车制动闸片受到限制[8]。铜基制动材料具有稳定的摩擦因数、优良的耐磨性和耐热性、环境适应性好、对制动盘损伤小等特征,被广泛用于国内外高速列车[3, 9]。

图1 粉末冶金制动材料的显微结构Fig.1 Microstructure of powder metallurgical brake material

2.1.1 基体组元

铜基体将摩擦组元和润滑组元保持其中而结为一体,为载荷和制动能量的主要载体,其结构和性能较大程度上决定了铜基制动材料的物理机械性能和摩擦磨损性能。通过研究铜粉特性、合金元素固溶强化及第二相强化等,可改善铜基体性能。刘建秀等[10]采用粒度为106 μm的铜粉,制备的铜基制动材料表现出良好的综合性能,摩擦因数稳定、磨损率低。王晔[11]研究表明,以氧化铝弥散强化铜粉为基体的材料展现出良好的摩擦因数稳定性,但磨损量较大;采用铁钴铜预合金化铜粉可避免单质粉末混合时的成分偏析,所制备的材料能形成稳定的氧化膜,磨耗量低而稳定。

通常可以通过添加Sn,Ni,Al,Cr,W等合金元素来强化铜基体。Ni的添加不仅可以有效提高材料的硬度及强度,还可增加摩擦因数稳定性,减小磨损[12]。W的添加可以提高材料的热容量、显著改善材料的摩擦磨损性能,添加含量小于3%(质量分数,下同)的W可小幅提高材料的硬度[13]。近年来,又采用新型合金元素强化铜基体。Ti的添加引起铜基体晶格畸变,材料硬度及强度提高,减轻了材料的犁削,有利于提高材料的耐磨性[14]。稀土元素La可细化铜基体晶粒,产生固溶强化及弥散强化,改善材料的微观结构,提高了材料的摩擦学性能和力学性能[15]。Fe来源广泛,常作为关键组元添入铜基体,一方面起强化作用,同时又可调节摩擦因数及摩擦稳定性,大多数高速列车粉末冶金制动材料中添加了Fe。于潇等[16]证实Fe可显著提高铜基制动材料的硬度、抗弯强度和抗压强度,Fe含量为15%的铜基制动材料具有高摩擦因数、制动稳定性及较低的磨损量。樊子源等[17]发现小粒度铁粉可显著提高材料的强度和硬度,但材料表现出低而不稳定的摩擦因数;含大粒度铁粉的材料剪切强度和硬度较低,但摩擦因数稳定。近期在纳米强化、纤维强化铜基体方面也有研究[18-20]:添加纳米氮化铝和纳米石墨的铜基制动材料具有高而稳定的摩擦因数,且无明显衰退,耐磨性及耐热性也显著增强;加入碳纤维可提高铜基制动材料的导热性能及组织致密性,但不利于摩擦磨损性能的改善;添加含量为 0.4%的石墨烯,能获得机械性能最佳、摩擦因数稳定且磨损率较低的铜基制动材料。

2.1.2 润滑组元

润滑组元用于改进铜基制动材料的抗咬合性和抗粘结性,减少对制动盘的擦伤,提高材料的耐磨性及制动平稳性。通常采用的润滑组元有铋、锑等低熔点金属和石墨、二硫化钼(MoS2)、氮化硼(BN)等非金属,有时低熔点锡也被用作润滑组元。石墨和MoS2是两种应用最为广泛的润滑组元,尤其是石墨最常用于高速列车粉末冶金制动材料。添加天然鳞片石墨的铜基制动材料耐磨性优于添加人造石墨的材料,且采用50#天然鳞片石墨的材料具有较好的综合性能[21]。大粒度的鳞片石墨用作润滑组元,所制备的铜基制动材料的抗压强度高于含小粒度鳞片石墨的材料,鳞片石墨与人造石墨配合使用可显著提高材料强度[22]。采用Ti3SiC2替代石墨作润滑剂,制备的铜基制动材料在高温高速下表现出稳定的摩擦因数和高的抗氧化能力[23];而石墨中添加少量的h-BN可以稳定铜基制动材料的摩擦因数,提高材料耐磨性[24]。Prabhu[25]对比研究了h-BN、石墨和MoS2对铜基制动材料摩擦磨损性能影响,结果表明,含MoS2的材料具有组织致密、密度最大、硬度最高及表面粗糙度最低等性能,含石墨的材料在低速下表现出良好的摩擦学性能,而添加h-BN和MoS2的材料在高速下展现出更优异的摩擦特性,作为润滑组元添加的MoS2在烧结过程发生分解,分解后的S与材料中的其它组元反应生成硫化物,新生成的硫化物对材料起着润滑作用。

2.1.3 摩擦组元

为补偿润滑组元降低摩擦因数的影响,铜基制动材料中添加摩擦组元用于调节摩擦因数,起着增摩、耐磨和抗卡滞等作用,还可消除制动材料向制动盘表面的转移。常见的摩擦组元有Al2O3、SiO2、SiC、ZrO2等,其中Al2O3和SiO2最常被用于铜基制动材料中,相关研究也较丰富。为探寻新型摩擦组元,将B4C、膨胀蛭石、莫来石等非金属作为摩擦组元加入铜基制动材料,B4C可通过提高材料的变形抗力而提升硬度、摩擦因数及耐磨性[26],添加一定量的膨胀蛭石可增加材料的摩擦因数[27],加入蓝晶石煅烧莫来石的材料具有良好的摩擦学性能[28]。SiO2、Al2O3等非金属与铜基体的基本属性相差较大,润湿性差,与基体形成机械结合界面而容易脱落。为改善硬质相和基体的结合,赵翔等[29, 30]提出添加铁合金作为摩擦组元,以提高铜基制动材料的强度和摩擦磨损性能。与Al2O3的作用相比,添加Cr-Fe为摩擦组元,铜基制动材料的摩擦因数、摩擦稳定度与耐磨性分别提高12%~27%、10%~20%和20%~70%[29]。Mo-Fe可通过增强铜基体抗软化能力、降低犁削程度,进而改善铜基制动材料的耐磨性[30]。另外,针对SiO2、Al2O3等摩擦组元硬度高、导热性及塑性差导致制动材料严重刮伤制动盘的问题,赫晓东等[31]提出采用Cr2AlC、Ti2AlC作为摩擦组元,开发了具有导热性能好、摩擦因数稳定、磨损率低及对制动盘磨损小等特征的铜基制动材料。为深层次探究摩擦组元与基体所形成界面和摩擦磨损性能的关联性,周海滨等[32]从微观界面角度出发,揭示了界面的形成机理,并解释了摩擦组元的作用机制。

2.1.4 组元表面改性及组元复合化

粉末冶金制动材料的孔隙可作为“第四组元”看待,其分布、大小及形状等对材料的性能有着重要影响,高孔隙率的材料表现出机械强度低、耐磨性差及摩擦因数不稳定等特征[33]。为控制孔隙率,对组元进行表面镀铜改性,可提高材料的综合性能。采用覆铜铁粉可显著提高铜基制动材料的强度及力学性能,降低材料的磨损,维持高而稳定的摩擦因数[34]。陶瓷摩擦组元的表面镀铜可改善陶瓷相与基体间的结合效果,从而提高铜基制动材料的强度及摩擦学性能[35]。

目前,多数工作从单一组元的含量或特性变化来研究铜基制动材料的性能,而多组元复合作用及机理的研究较少,但材料设计已倾向于多组元复合化来提高铜基制动材料的性能。曾昭锋[36]提出的多组元陶瓷增强铜基制动材料表现出优异的耐磨性能、耐热性能和抗弯强度。许成法等[37]在铜基制动材料中添加Ni和β-SiC,所得材料的摩擦因数为0.45~0.53,磨损率为0.06×10-7~0.18×10-7cm3/J,制动平稳。张学良等[38]研究了不同Al2O3与SiO2质量分数配比对铜基制动材料性能的影响,随着Al2O3含量的增加,材料的硬度增加,材料在低速下的摩擦因数降低而耐磨性升高,高速下耐磨性先升高后降低。在SiC和石墨颗粒混杂增强的铜基制动材料中,SiC起着较好的硬质点承载作用,石墨颗粒发挥润滑减摩作用,二者的协同效应可明显提高材料的耐磨性[39],同时相关研究发现Al2O3和Fe的协同作用可以稳定材料的摩擦磨损性能[40]。

2.1.5组元环保化、简易化

为推动环保型制动闸片的开发,铁路标准[41, 42]规定高速列车制动材料不应使用石棉、铅及化合物等有害物质,还不应使用制动过程中产生有害健康或让乘客感到不舒适的灰尘、颗粒或气体的组元。同时,为减轻制动材料对制动盘的损伤,提高材料的导热性及制动稳定性,铁路标准约束了高速列车粉末冶金制动材料中W,Cr,Zr,Al和Si元素的含量,其中W,Cr,Zr 3种元素的总含量不应超过10%,Si元素的含量不应大于1%,Al和Si元素的总含量不应超过1%。现有高速列车粉末冶金制动材料基本满足不含有害物质的环保要求,但部分产品未能满足Al,Si等元素含量的要求,从而推动材料设计过程中新组元的筛选、组元成分及含量的优化。此外,已有高速列车粉末冶金制动材料的组元过于繁杂,有的材料由十几种组元构成,使得影响材料性能的因素增加。为实现工艺可控,保证产品性能稳定,降低生产工艺复杂性,姚萍屏[43]提出了一种超简组元的高速列车粉末冶金制动材料,避开贵重金属元素的使用,该材料组分简易、工艺简单、成本较低,满足铁路标准的技术要求,可适用于多速度级的高速列车。

2.2 制备技术

由于制备工艺成熟、简单,又可保证材料具备高的强度,大多数高速列车粉末冶金制动材料的制备采用钟罩炉加压烧结技术,其基本工序为:原料混合→混合料压制成型→压坯与镀铜钢背板加压烧结成一体→烧结产品机加工。

目前,该制备技术的研究主要集中于工艺参数和方法的优化。为避免混合料成分偏析,曲选辉等[44]采用粘结化工艺制备铜基制动材料,显著改善粉末混合的均匀性,有利于材料的成分与密度均匀分布。作为加压烧结技术的重要环节之一,粉末压制影响着压坯的密度及其分布,压坯密度的增加有助于提高铜基制动材料的各项性能。在压制过程,影响压坯密度的因素有压制压力、加压速度、模具表面粗糙度等。压制压力直接影响着压坯的密度,随着压制压力增加,压坯密度先急增后缓增,但受设备条件限制,压制压力不可能无限增加,在一定程度上增加压制次数可以提高压坯密度[45, 46]。此外,加压速度不可太快,保压时间不可太短,否则粉末颗粒难以充分填充空隙,导致压坯弹性后效增加,压坯密度降低[47]。

烧结是加压烧结技术中最关键的工序。前工序所造成的缺陷可在烧结过程获得补救,但烧结因素导致的缺陷将可能产生最终废品。影响铜基制动材料性能的烧结工艺参数包括烧结温度、烧结压力、烧结气氛和保温时间等。随着烧结温度升高,铜基制动材料的硬度逐渐增加,抗拉强度和密度先升高后降低,磨损量先减小后增加,摩擦因数逐渐降低[48];随着烧结压力增大,铜基制动材料的硬度得到提高,摩擦因数和磨损率均逐渐减小,但继续增加烧结压力对材料的摩擦磨损性能和硬度的影响不大[49]。毛凯等[50]的研究发现,H2气氛下烧结的铜基制动材料挤压强度最低、摩擦因数波动较大;N2气氛下烧结的材料挤压强度最大;N2和H2混合气氛下烧结的材料摩擦因数稳定、磨损量较小。

工艺创新是制动材料产业化的必要条件,通过新工艺的实施,制动材料性能的一致性和可靠性得到保证,此外,在改善或保证产品性能的前提下,应探索和寻求实现经济效应和新制造工艺有机结合的途径。与传统粉末冶金方法相比,采用放电等离子烧结(SPS)方法制备的材料表现出更优异的摩擦因数和耐磨性,但SPS法成本高[51]。为减少经济损失、节约成本,刘彦伟等[52]对铜基摩擦片进行修复与再制造,修复后产品的微观组织、硬度和摩擦因数均与待修复样品接近。为将原有钟罩炉加压烧结法改进为连续烧结,吴成义等[53]发明了一种高速重载刹车片的连续加压烧结装置及其烧结工艺,与钟罩炉相比,该装置的自动化水平高、生产效率高、能量消耗低、产品质量高、性能均匀稳定、生产环境大为改善。陈进添[54]借鉴金属基自润滑材料的制备技术,提出了一种连续无压烧结技术,采用网带式连续烧结炉或步进式连续烧结炉生产的铜基制动材料质量稳定、操作简单、生产效率高。

3 摩擦磨损性能的研究现状

高速列车粉末冶金制动材料性能优劣,主要由摩擦磨损性能参数来表征。由于制动过程是一个复杂的动态过程,材料的摩擦学行为不仅与材料性质有关,还与材料的匹配性、服役条件等有关。近年来,针对服役条件对高速列车粉末冶金制动材料摩擦特性的影响、闸片/制动盘匹配性、摩擦磨损机理及摩擦特性评价标准的制定进行了研究与分析。

3.1 服役条件的影响

高速列车制动材料工作于开放式的大气环境中,服役环境多变且复杂,制动过程存在着制动压力波动、速度变化及雨雪环境等状况,因此,材料的摩擦磨损性能不仅取决于材料的成分与组织,还受服役条件如制动速度、压力、雨雪环境等因素的影响。基于列车制动的安全性与舒适性,探究服役条件与摩擦磨损性能之间的关系也成为铜基制动材料的重要研究工作。

制动压力主要通过改变真实接触面积来影响材料的摩擦磨损性能,制动速度对摩擦磨损性能的影响主要取决于表面温度状况。刘联军等[55]研究发现,列车的动能与速度的平方成正比,随着制动速度的提高,制动能量迅速增加,表面温度升高,铜基制动材料的摩擦因数先增大后减小,铜基体的软化增加了材料磨损。王毅等[56]进一步研究了制动速度对铜基制动材料摩擦因数的影响,当速度小于180 km/h时,摩擦因数维持在0.41~0.46范围内;当速度达到200 km/h时,摩擦因数降至0.32。张俊峰等[57]的研究也表明,随着制动速度的增大,摩擦表面产生大量的摩擦热,铜基体软化,表面微凸体遭到破坏,摩擦因数降低、磨损量增加。由于制动材料表面存在粗糙度和波纹度,材料制动过程发生在表面不连续的微凸体上,制动压力的增加较有利于增加实际接触面积,根据分子-机械摩擦理论[58],当制动压力较小时,制动压力的增长率不及实际接触面积的增加率,从而摩擦因数上升;当制动压力增加到一定值时,实际接触面积接近于名义接触面积而增幅较小,导致摩擦因数随制动压力的升高而降低。朱旭光等[59]研究得出,当制动速度不变时,随着制动压力的增加,铜基制动材料的摩擦因数先增加后减小,磨损量增大并逐渐趋于稳定。孙红艳等[60]的研究也表明,当制动压力达到一定值时,随着压力的提高,铜基制动材料的摩擦因数降低而磨损增加。

在实际工作中,高速列车制动材料还受到雨雪风沙等天气的影响。韩晓明等[61]采用定速摩擦试验机,研究了干、湿条件下铜基制动材料的摩擦磨损性能,制动速度较低,水起着隔离与润滑作用,湿态下的摩擦因数低于干态下的摩擦因数,而当制动速度提高时,水又起着冷却作用,降低基体软化程度,湿态下的摩擦因数反而高于干态的摩擦因数。符蓉等[62]发现潮湿工况可明显降低铜基制动材料在低速下的摩擦因数,较小影响高速下的摩擦因数。陈澍军等[63]采用1∶1制动动力试验台测试铜基制动材料潮湿工况下的摩擦性能,与干态相比,在水的冷却和润滑作用下,潮湿条件下的平均摩擦因数明显下降并产生波动;当制动速度较高且制动压力较低时,材料在潮湿工况下获得较高的平均摩擦因数。钱坤才等[64]采用1∶1制动动力试验台探讨了在高寒雨雪条件下铜基制动材料的摩擦学性能,发现冰雪镶嵌着的外来硬质颗粒刮擦制动盘,导致材料的摩擦因数随制动压力的增加而升高,当制动速度小于160 km/h时,摩擦因数随速度提高而增大,制动速度高于160 km/h时产生的大量摩擦热使摩擦表面的冰雪熔化,摩擦因数基本不受速度影响。吴射章等[65]模拟低温造雪环境,采用1∶1制动动力试验台进行了铜基制动材料的紧急制动及持续制动试验,紧急制动条件下,材料的平均摩擦因数随制动速度和制动压力的升高曲折升高,低压持续制动时,材料的平均摩擦因数受接触表面带冰膜的摩擦膜影响,摩擦因数波动较大。

3.2 闸片/制动盘匹配性

高速列车摩擦制动系统的制动性能不仅取决于闸片及制动盘材料本身的基本性质,还取决于闸片与制动盘两者材料结构和性能之间的匹配性。若匹配不当,将导致制动盘温度场/应力场分布不均、摩擦振动/噪声加剧和闸片/制动盘材料过度磨损等问题,直接影响摩擦副的制动性能及制动系统的可靠性、平稳性、舒适性和使用寿命。如李建熹等[66]采用一种铜基制动材料与锻钢制动盘配副,摩擦副的摩擦界面出现粘着撕裂和犁削、剥落、磨屑堆积等现象,连续激励接触界面而加剧了摩擦系统的不稳定振动,诱导出高强度制动尖叫噪声的产生。

图2 闸片/制动盘的匹配性研究[68]Fig.2 Research on adaptability of brake pads/disc: (a) brake disc,(b) brake pad A,(c) brake pad B,(d) brake pad C[68]

随着高速列车技术的不断发展,高速列车制动闸片及制动盘的市场也逐步开放化,越来越多的新型粉末冶金制动闸片和制动盘投入使用,而新开发的闸片和制动盘能否良好匹配成为一个亟待解决的问题。Jayashree等[67]选用3种马氏体钢与铜基制动材料进行摩擦配对试验,结果发现不同材质的摩擦副摩擦磨损性能差异较大,说明了选择合适的制动盘材质对于摩擦副的重要性。如图2所示,王飞等[68]采用3种已批量运用的铜基粉末冶金闸片(闸片A、闸片B及闸片C)分别与同一铸钢制动盘进行对比试验,结果表明闸片A与制动盘形成的摩擦副具有最稳定的摩擦因数,选用该闸片完成了60万千米的载客运用考核,制动盘表面无划痕、热斑、划伤等现象,闸片状态良好。王东星等[69]采用1∶1制动动力试验台比较了同一铜基粉末冶金闸片与两种不同制动盘匹配摩擦性能,利用统计学方法对摩擦因数进行了分析,指出了两种摩擦副的匹配性优劣,并判断了摩擦副的可换性。为开发新型制动盘,Stadler等[70]开展了C/C-SiC复合材料与铜基制动材料的匹配性研究,以适应高速列车向高速化、轻量化方向发展。

3.3 特性评价与预测

摩擦磨损性能的评价是高速列车粉末冶金制动材料配方研究、工艺参数设计、质检控制、产品认证等过程中的关键工作。一般来说,铜基制动材料的开发是一个循序渐进的过程,从材料配方基础研究到正式产品的可靠性验证,经历小样试验(缩比试验)→1∶1制动动力试验→实际运用考核试验。

在铜基制动材料的研制初期,采用尺寸较小及结构简单的试样(即缩比试样),应用小样摩擦试验机(如MM-1000摩擦试验机)来评价材料的摩擦磨损性能,研究组元、制备技术及模拟服役条件等对材料摩擦磨损性能的影响[71],可初步确定材料的成分及其含量、制备工艺参数等,获得不同条件下的摩擦磨损机理,保证测试的准确性和迅速反应能力,有利于缩短研制进程,降低材料开发费用,确保产品实际应用功能的预见性和准确性。但缩比试验的试验参数范围小且有限,对高速列车制动材料的实际工况模拟性差,因而其测试结果不足以全面及正确评价材料的摩擦磨损性能。

1∶1制动动力试验是采用制动闸片和制动盘实物为试验件,利用飞轮等量模拟高速列车的行驶动能(承受的轴重一样),在1∶1制动动力试验台模拟高寒、雨雪潮湿等复杂工况,测试材料在不同制动速度及压力下的摩擦因数、磨损量、制动平稳性、制动距离、制动噪声、制动盘表面温度等摩擦学特性。工况模拟更接近高速列车的实际状态,可更全面、科学地评价铜基制动材料的摩擦磨损性能。因此,1∶1制动动力试验是评价材料摩擦磨损性能试验中权威性的试验,被广泛应用于高速列车制动闸片的匹配性研究、新品开发试验验证及认证。随着高速列车的高速化发展,对于制动材料的性能要求也随之提高,1977年国际铁路联盟制定了首版列车制动材料的1∶1制动动力试验规范,到2017年已更新至第八版,规范对于材料所具备的特性要求不断提高,材料的瞬时摩擦因数与平均摩擦因数的公差范围变窄,摩擦因数尽可能不受磨合程度、压力、温度和环境条件的影响,在潮湿或有雪的情况下,瞬时摩擦因数相对于干燥条件下只有微小的变化,一旦破坏性环境影响消除,摩擦因数必须立即恢复到干燥条件下的数值[41]。国内,铁路总公司制定了高速列车制动材料的1∶1制动动力试验技术规范,用于评价材料的摩擦磨损性能[42],如图3所示,技术规范约束了300~350 km/h及以上高速列车粉末冶金制动材料干燥条件下的摩擦因数。但与国际铁路联盟所制定的要求相比,国内的技术要求还较宽泛,如无静摩擦因数及潮湿环境下摩擦因数的技术要求。同时,我国高速列车车型多,拥有多家主机厂,而各主机厂均制定了制动材料的技术规范,这对于材料摩擦学性能的评价测试存在多重要求。为此,铁路总公司已着手制定统一的高速列车制动材料技术规范,不断提高材料性能的一致性、稳定性及环境适应性等要求,形成一套标准的高速列车制动材料摩擦磨损性能评价规范。

图3 300~350 km/h及以上高速列车粉末冶金制动材料干燥条件下的瞬时摩擦因数公差(a)和平均摩擦因数公差(b)[42]Fig.3 Tolerances for the instantaneous coefficient of friction (a) and average coefficient of friction (b) of powder metallurgical brake pads for high-speed trains with the maximum speed of 300~350 km/h and above under dry conditions[42]

作为高速列车的关键部件,铁路标准要求高速列车粉末冶金制动材料必须进行装车运行考核,进行紧急制动试验并符合要求,至少考核一个全寿命周期和一年。如表1所示,我国《铁路技术管理规程》[72]规定了高速列车粉末冶金制动材料在干态平直轨道上(坡度在±4 mm/m内,曲线不小于R3000 m)不同制动速度下的紧急制动距离限值。运用考核可以直接体现粉末冶金制动材料运用的适应性、稳定性、可靠性,是鉴定材料使用性能的最直接方法,可全面反映闸片使用过程所存在的问题,考察材料长期可靠性及与制动盘的匹配性,运用考核中要求材料不应出现掉块、裂纹、变形或者由于闸片质量问题造成制动盘损伤的现象。

表1不同制动速度下的紧急制动距离限值[72]

Table1Maximumacceptablebrakingdistancesat200, 250, 300and350km/h[72]

Initial stop-braking speeds/(km/h)Maximum acceptable braking distances/m2002000250320030038003506500

在1∶1制动动力试验规范中,国际铁路联盟和国内铁路标准均规定粉末冶金制动材料的磨耗量不应超过0.35 cm3/MJ,适用于多速度等级的高速列车,而材料的运用考核暂未规定磨耗寿命限值。由于高速列车制动材料的实际服役环境复杂苛刻,常容易出现掉块、裂损、掉渣及异常磨损等现象,因而需研究这些材料的异常问题与安全制动性能的关系,制定相应异常现象的允许值。日本Naoki等[73]研究了E233系高速列车制动材料的磨损规律,经数据统计分析,设定了闸片的更换标准,降低了维修保养成本、提高了资源利用率。梁宵等[74]提出一种改进的马尔科夫模型来预测高速列车粉末冶金制动材料寿命,以提高材料寿命的预测精度。廖涛[75]采集高速列车粉末冶金制动材料的实时运行数据,通过磨损量估算技术的研究,建立了一种材料磨耗量估算模型。磨损图的建立可成为预测给定服役条件下高速列车粉末冶金制动材料寿命的重要工具,将材料摩擦磨损性能的信息简单直观地呈现于图中,有效评判材料在不同制动条件下的摩擦磨损性能[76]。

3.4 摩擦磨损机理

制动材料的磨损伴随摩擦存在,有摩擦就有磨损,有磨损并不意味磨损失效,从磨损到磨损失效是一个由量变到质变及存在着磨损机制转变的过程。高速列车粉末冶金制动材料的磨损失效分析是研究和解决磨损问题的前提和关键,首先必须揭示造成材料磨损的原因,即研究摩擦磨损机理。董守军[77]探讨了制动速度对铜基制动材料摩擦磨损机理的影响,制动速度较低时,材料表面温度低,表面组织基本没有变化,摩擦作用主要以克服啮合为主,摩擦因数较高;当制动速度提高,表面材料因温度升高而塑性变形及磨料的压入,摩擦接触面积增大,磨损机理以磨粒为主,摩擦因数降低;进一步提高制动速度,摩擦表面温度升高,材料产生氧化,氧化膜破裂而新生表面又产生氧化,材料的硬质相脱离并参与摩擦,磨损机理转为氧化磨损、材料剥落及磨粒磨损。Peng等[71]研究表明,当制动速度低于250 km/h时,铜基制动材料的磨损机理以磨粒磨损、材料犁削及氧化磨损为主,当制动速度达到380 km/h时,材料表面温度急剧升高,材料发生软化及熔化,表面形成一层金属熔化膜,摩擦因数降低。Xiao等[3]采用1∶1制动动力试验台测试铜基制动材料的制动性能并分析了材料的摩擦磨损机理,在制动过程中摩擦表面产生了大量的摩擦热,导致材料氧化,并在热-力耦合作用下,材料产生裂纹,裂纹向材料表面扩展,导致材料剥落,材料的磨损机制主要为氧化磨损和剥层磨损(如图4所示)。

图4 粉末冶金制动材料摩擦表面 (a) 及亚表面 (b,c) SEM照片[3]Fig.4 SEM images of the worn surface (a) and the subsurface regions (b, c)[3]

针对材料摩擦磨损机理的研究,1984年Godet引入了第三体的概念[78],提出的第三体为覆盖于摩擦表面的磨屑所形成的摩擦膜或摩擦转移膜。目前,研究第三体的组织特征、第三体与摩擦磨损性能的关系等成为揭示铜基制动材料摩擦磨损机理的重要研究方向。Peng等[79]研究发现铜基制动材料的制动稳定性与表面第三体的产生和消耗有关,当第三体减少时,材料表面缺少摩擦膜的保护,材料的摩擦因数不稳定且磨损量高。韩晓明等[80]研究了制动压力、第三体与摩擦性能的关系,制动压力的提高有利于形成紧密的第三体,材料的磨损量变化不明显。符蓉等[81]的研究表明,当制动速度降低时,表面第三体产生破碎、剥落,铜基制动材料的机械啮合力增加,摩擦因数升高。采用仿真技术获得铜基制动材料在制动过程中的温度场和应力场分布规律,可分析制动过程的稳定性,有利于揭示材料的失效机制。夏毅敏等[82]利用ANSYS软件建立了高速列车制动闸片的热-力耦合三维仿真模型,得到了制动过程中闸片的应力场和温度场分布规律。王磊等[83]通过1∶1制动动力试验台的试验数据,验证了采用ANSYS软件建立的高速列车制动闸片循环对称有限元三维模型的正确性。王峰[84]利用ABAQUS/Standard模块,采用热-机耦合法计算了摩擦副界面温度场的分布,研究了摩擦界面摩擦与振动行为,探讨了摩擦界面行为的变化规律,进一步阐述了摩擦特性及机理的变化。

4 结 语

随着高速列车行驶速度和人们对安全、舒适、环保要求的不断提高,只有强化粉末冶金制动材料基础理论的研究,发展新材料、新工艺、新标准才能适应高速列车发展的需要。为跟上高铁装备的现代化步伐,近年来在高速列车粉末冶金制动材料研究领域已取得了系列进展,加深了材料组元的基础研究,从微观角度研究组元的影响,提出了组元复合化、环保化及简易化的材料设计理念,从设计源头实现工艺可控性和低成本化;结合加压烧结与连续烧结的优势,优化制备技术,不断提升生产效率,降低生产成本;为保证制动系统的可靠性,研究了闸片/制动盘的匹配性,前瞻性地开展了粉末冶金制动材料与其它新型材料的匹配研究;由缩比试验到1∶1制动动力试验,深层次地分析了复杂服役条件对摩擦磨损性能的影响,揭示了摩擦磨损机理;开展了材料寿命预测模型的研究,为规范材料性能的一致性、稳定性及环境适应性等要求,建立了科学的性能评价标准,且标准紧跟高速列车新技术的进步而发展。