王坡煤矿本煤层预抽钻孔布置方式优化研究与效果考察

2019-03-20郝光生马钱钱

郝光生,马钱钱

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;2.中煤科工集团重庆研究院有限公司,重庆 400037)

我国煤层开采地质条件复杂,随着开采水平延深,原始煤层瓦斯含量和压力逐步加大,同时高产高效开采导致矿井瓦斯涌出也显著增加,严重制约高瓦斯矿井安全高效开采[1]。我国70%以上国有重点煤矿为高瓦斯及突出矿井,其中难以抽采煤层占50%以上,安全高效开采难度大[1-3]。目前,除常用传统钻孔抽采,我国提高开采煤层透气性主要有水力增透、爆破致裂及保护层开采等,但受煤层赋存条件、地质构造和成本等因素影响,以上方法现场应用都存在一定局限性,探索有效瓦斯防治措施至关重要。本煤层预抽瓦斯是煤层采掘前根据现场抽-掘-采衔接安排,合理选择钻孔布置方式、抽采时间等,提前布置预抽钻孔。现场以顺层密集钻孔为主,根据弹塑性力学理论研究,在原始应力平衡岩层中,顺层钻孔周围重新分布的应力会超过岩体强度产生塑性变形,塑性变形区内存在大量裂隙,可提高钻孔围岩体透气性,有利于瓦斯抽采。基于此,主要研究如何提高顺层钻孔附近塑性区的连通性,优化钻孔布置方式,提高开采煤层透气性,有效减少瓦斯抽采达标时间。

1 工程概况

王坡煤矿改扩建后设计生产能力3.0 Mt/a,主采3号煤层,平均煤厚5.82 m,埋深120~750 m,全区稳定可采;顶底板以泥岩为主;地质构造简单,无大断层影响。采用综采放顶煤开采,全部垮落法管理顶板。3号煤层预测最大瓦斯含量18 m3/t,属高瓦斯矿井。3号煤层透气性系数为1.745~4.864 m2/(MPa2·d),平均为2.575 m2/(MPa2·d)。

王坡煤矿主要采用密集顺层平行钻孔进行本煤层预抽,因煤层透气性不理想,抽采达标时间长,抽-掘-采衔接紧张,进入煤层瓦斯含量较高区域时,工作面瓦斯涌出量增大,工作面回采时上隅角瓦斯频繁超限,仅依靠通风难以解决瓦斯超限问题。针对王坡煤矿瓦斯治理现状,选择1个试验工作面进行立体交叉钻孔、平面交叉钻孔和密集顺层平行钻孔抽采效果考察,确定最佳抽采钻孔布置方式,推广应用后可全面提升王坡煤矿采煤工作面瓦斯预抽效果,解决抽-掘-采衔接紧张问题。

2 本煤层预抽瓦斯理论分析

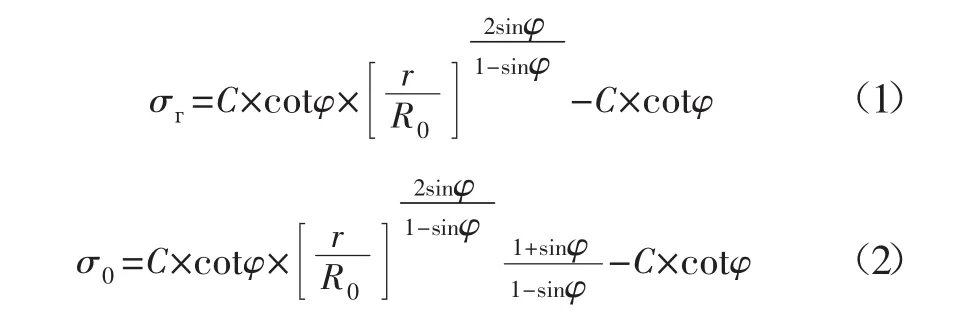

根据理想弹塑性模型,假设钻孔周围均质、各向同性、等压,视为平面应变问题,可推导推出钻孔周围塑性区应力计算公式[4-6]:

式中:σг为塑性区径向应力;σ0为塑性区切向应力;r为塑性区任一点半径;C为煤岩黏聚力;φ为煤岩内摩擦角;R0为钻孔半径。

式(1)和式(2)表明:钻孔周围塑性区范围应力与煤体自身的黏聚力C、内摩擦角φ有关,与煤体周围原岩应力σ0无关。根据式(2),可绘出圆形钻孔周边切向应σθ分布形态(图1)。

由于弹性区与塑性区交界处应力相同,同时满足弹性条件和塑性条件,推导出塑性区半径R:

图1 圆形钻孔周边塑性区及应力分布形态

根据式(3)可知:钻孔周边塑性区范围与其周边应力σ0和钻孔半径R0成正比关系,钻孔周边应力σ0和钻孔半径R0大,则塑性区范围越大;另外,虽塑性区范围与煤体自身的黏聚力C、内摩擦角φ有关,但其不受人为因素影响。

根据以上分析,预抽钻孔形成后,钻孔周边应力会二次重新分布,存在应力集中和破碎区。当钻孔采取一定布置方式存在交叉区域时,两钻孔应力集中区范围相互叠加,会使塑性区空间范围增大,提高了煤层透气性,有利于瓦斯预抽;当增加两钻孔交叉点数量,可以增大钻孔网的孔周塑性区体积,从而提高煤层透气性、增加瓦斯抽放量的目的。另外,塑性区导通邻近抽采钻孔,可避免单个钻孔塌孔抽不出瓦斯问题,提高了抽采钻孔利用率。

3 抽采影响半径考察

井下瓦斯预抽钻孔影响半径有限,抽采钻孔布置间距是否合理是影响钻孔抽采效果首要因素[7-10]。大量研究结果表明,抽采钻孔影响半径与抽采时间、透气性系数和原始瓦斯压力有关[11-16]。

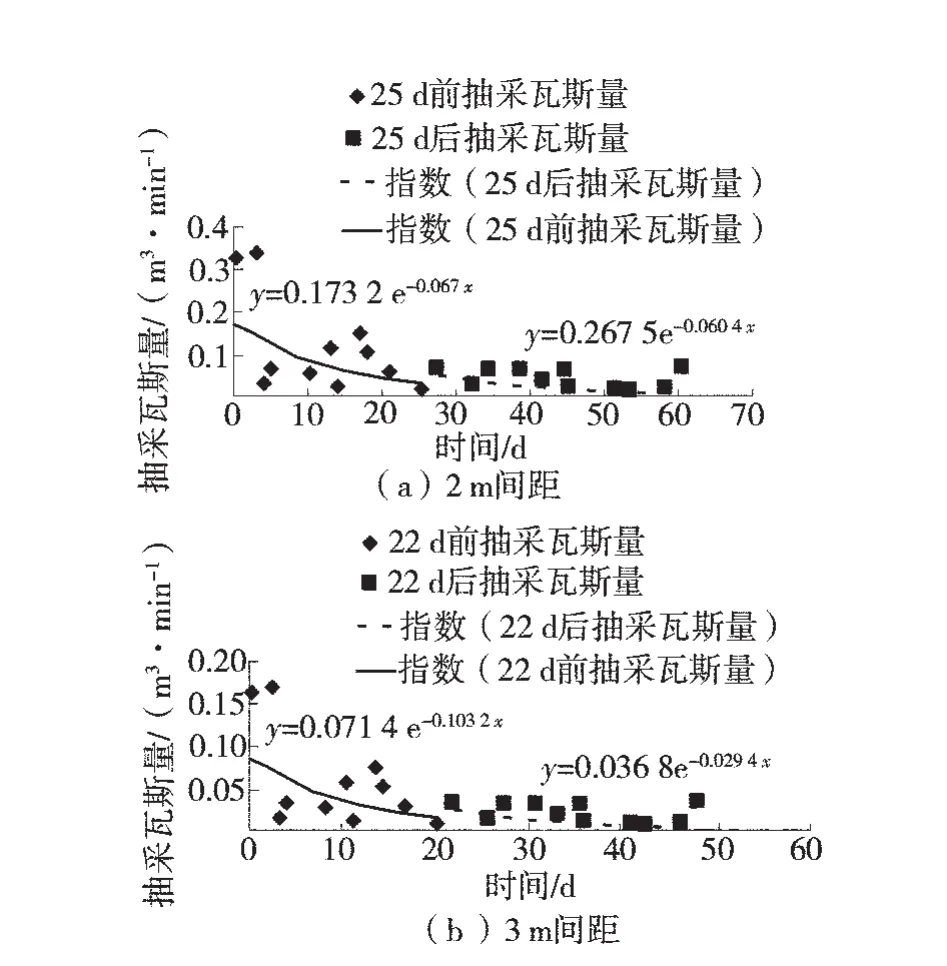

为确定王坡煤矿3号煤层抽采影响半径,在3212工作面进行了考察试验。考察分3组进行,每组5个钻孔,钻孔间距分别为3 m和2 m,每组钻孔间距50 m,钻孔长均为50 m,钻孔孔径94 mm。

通过考察结果拟合分析,得到间距2 m和3 m试验钻孔抽采影响半径变化与抽采时间关系(图2)。

王坡煤矿3号煤层抽采影响半径规律如下:

式中:R1为抽采影响半径,m;K为煤层渗透率,10-15m2;p0为煤层气原始压力,MPa;T为煤层气钻孔的抽采时间,d。

图2 钻孔抽采影响半径与抽采时间关系

由式(4)可知,在预抽初期,2 m间距布置的钻孔流量(0.173 2 m3/min)是3 m间距布置(0.071 4 m3/min)的2.4倍,且流量衰减慢;钻孔预抽22 d后,2 m间距钻孔流量衰减加快,而3 m间距钻孔流量衰减减慢。综合考虑钻孔有效抽采时间和抽采效果,王坡煤矿3号煤层顺层预抽钻孔间距宜选择2~3 m之间,本次预抽钻孔布置方式优化方案,钻孔布置间距取平均值2.5 m。

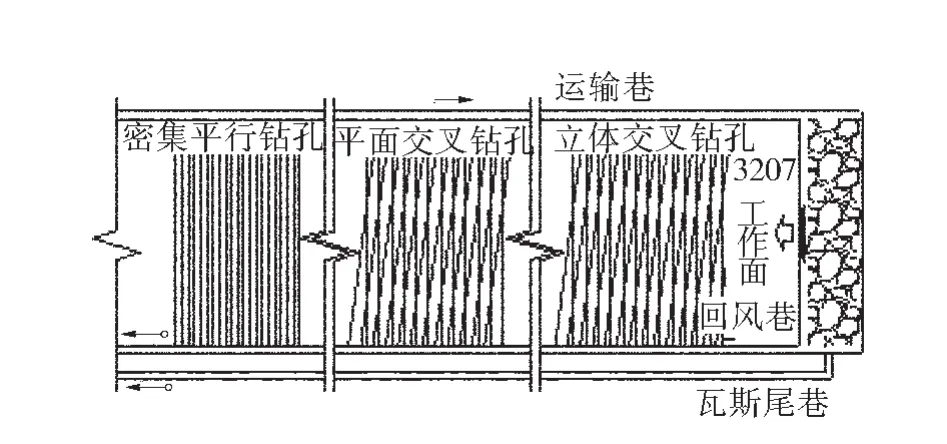

4 预抽瓦斯钻孔布置方案

王坡煤矿3207工作面作为预抽顺层钻孔布置优化考察试验工作面,在工作面切眼外380 m左右(360~460 m)、切眼外1 260 m 左右(1 210~1 300 m)、切眼外 1 560 m 左右(1 540~1 650 m)3段分区域布置预抽钻孔。同一工作面3个区域煤层赋存条件基本一致,瓦斯含量10 m3/t左右。试验钻孔布置示意图如图3。

图3 3207综放面3个试验区钻孔布置示意图

3种钻孔布置方案中钻孔间距均为2.5 m,钻孔直径94 mm,设计孔深160 m,钻孔封孔长度不低于8 m,封孔深度不低于20 m。

1)密集平行钻孔。共施工30个预抽钻孔,钻孔开孔均距煤层底板2.0 m,设计孔深160 m,钻孔仰角 3°。

2)平面交叉钻孔。共施工30个预抽钻孔,钻孔开孔高度相同,开孔位置距底板2.0 m,设计孔深160 m,钻孔仰角 1°。

3)立体交叉钻孔。共施工40个预抽钻孔,“三花眼”布置,迎向工作面80°钻孔的开孔高度2.5 m,平行于工作面的开孔高度1.0 m,钻孔仰角均为1°。

5 预抽瓦斯效果分析

1)抽采特征系数对比。3种不同钻孔方式的考察结果见表1。通过平均百米钻孔抽采量和衰减系数分析可知,立体交叉钻孔的衰减系数最小,平均百米钻孔抽采量最大,其中立体交叉钻孔的抽采能力是密集平行钻孔和平面交叉钻孔的1.7倍和1.3倍,立体交叉钻孔的抽采效率比密集平行钻孔和平面交叉钻孔分别提高68.9%和25.7%,另外立体交叉钻孔的单孔抽采量最为理想,平均达0.2 m3/min。

表1 不同钻孔方式考察效果

2)抽采效果对比。王坡煤矿试验工作面回采期间在3种不同钻孔布置区域的瓦斯涌出情况对比如图4。在工作面回采期间,工作面的平均瓦斯涌出量在密集平行钻孔、平面交叉钻孔和立体交叉钻孔区域分别为39.1、35.9、33.4 m3/min,其中立体交叉钻孔布置区域回采期间平均瓦斯涌出量最小;另外,密集平行钻孔和平面交叉钻孔布置区域回采期间均发生过上隅角瓦斯超限2~3次,而立体交叉钻孔布置区域在回采期间未发生上隅角瓦斯异常现象,安全顺利开采。

6 结论

1)立体交叉钻孔布置合理时,钻孔交叉区域存在应力叠加现象,能增大交叉钻孔应力叠加区域的孔周塑性区体积,与平行顺层钻孔相比,能进一步提高煤层透气性,增加钻孔单位时间瓦斯抽采量。

2)立体交叉钻孔塑性区导通,可避免单个钻孔塌孔抽不出瓦斯问题。当部分钻孔塌孔时,利用立体交叉钻孔塑性区导通通道,可继续抽采瓦斯,抽采钻孔有效长度得到保障,提高了抽采钻孔利用率。

图4 不同钻孔方式工作面瓦斯涌出对比

3)在密集平行钻孔、平面交叉钻孔和立体交叉钻孔中,立体交叉钻孔抽采衰减系数最小,平均百米钻孔抽采量最大;在同等钻孔工程量下,立体交叉钻孔的抽采能力是密集平行钻孔和平面交叉钻孔的1.7倍和1.3倍,立体交叉钻孔的抽采效率比密集平行钻孔和平面交叉钻孔分别提高68.9%和25.7%。