一种适合混凝土水下修复的新型环氧砂浆

2019-03-18,,,,,

,, , ,,

(1.长沙理工大学 水利工程学院,长沙 410114;2.长沙理工大学 水沙科学与水灾害防治湖南省重点实验室, 长沙 410114;3.长沙普照生化科技有限公司, 长沙 410007;4.中国电建集团中南勘测设计研究院有限公司,长沙 410014)

1 研究背景

由于施工缺陷及复杂的工作环境条件,混凝土建筑物水下部位容易出现磨损、空蚀等破坏损伤情况,在国内外水利工程、桥梁工程中都大量存在,直接影响到建筑物的安全运行。为不影响建筑物运行,工程要求尽可能在水下修复缺陷,其中高性能的水下修复材料和便捷的水下修复工艺是2个关键因素。环氧类材料以其黏接性能优异、力学性能突出、固化收缩率小、工艺性能好和储存稳定性等特点被广泛应用于混凝土建筑物修复[1-4]。

早自20世纪70年代,国内外许多学者就对环氧材料进行了研究,取得了较丰硕的成果。孙宇飞等[5]通过试验研究了低温条件下环氧砂浆的抗压和黏接强度,提出了优化的环氧砂浆施工工艺;张振忠等[6]通过研究得到改性环氧砂浆适合用于我国西部高寒地区混凝土建筑物的抗冲磨防护和修补;买淑芳等[7]通过断裂韧性、抗冲磨性能及强化开裂试验,得出海岛结构环氧砂浆材料可用于水工建筑物表面冲磨破坏的修补。之后有学者不断对抗冲磨材料进行改性研究:邝亚力等[8]对传统的环氧树脂抗冲磨修补材料进行增韧改性,研制了一种抗冲磨效果好的环氧材料;谢卫刚等[9]通过添加石墨烯对环氧树脂复合材料力学性能增强。

综上所述,鉴于目前存在的环氧砂浆等修复材料多只能在干燥环境中使用,故有必要研究新的水下修复材料。已有的环氧砂浆性能研究中,重点集中在考虑试样在干燥环境中的抗拉性能和抗冲磨性能,而较少考虑其在水下环境中对原混凝土的黏接性能;然而,水下黏接性能作为水下修复材料的一个重要指标,同样非常重要,甚至可能是影响水下混凝土修复效果的决定性因素。

本文基于新型固化剂配置而成的环氧砂浆,对其力学性能、影响因素以及工程适应性进行了一系列研究,以期为相关理论研究和工程建设提供参考。

2 材料组分及性能

2.1 环氧树脂

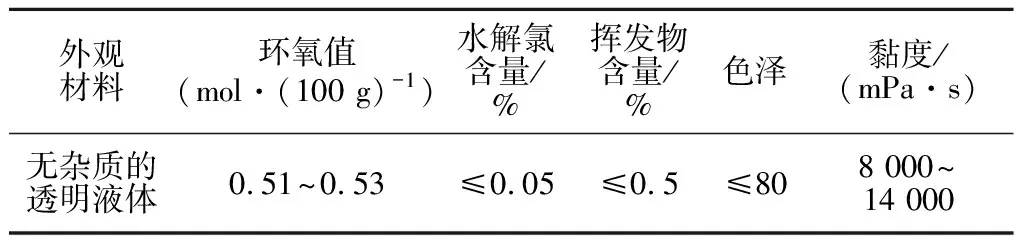

采用无锡凤凰牌环氧树脂,其技术指标如表1。

2.2 新型固化剂

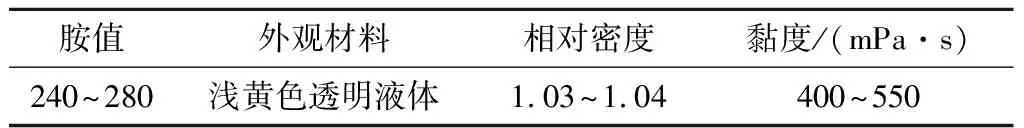

新型固化剂MS-1085A是由酚醛胺和指环胺类固化剂通过改性而得到,其基本参数如表2。

表1 环氧树脂技术指标Table 1 Technical indicators of epoxy resin

表2 固化剂基本参数Table 2 Basic parameters of curing agent

注:黏度是在25℃的温度下测得

2.3 砂

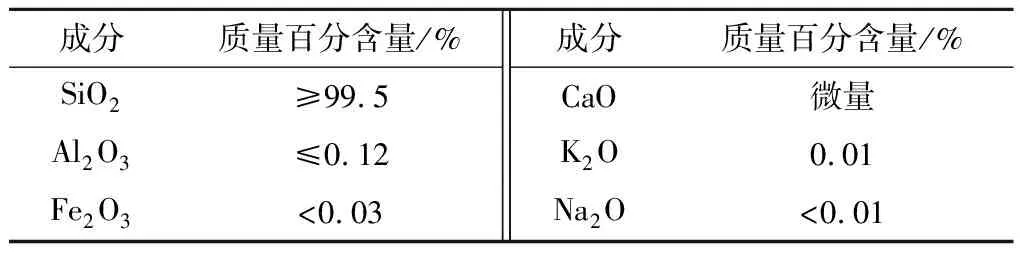

采用石家庄岩峰矿产品有限公司生产的机制石英砂,粒径<0.45 mm。具体化学成分如表3。

表3 石英砂化学成分Table 3 Chemical composition of quartz sand

3 新型环氧砂浆性能及影响因素

3.1 试验方案

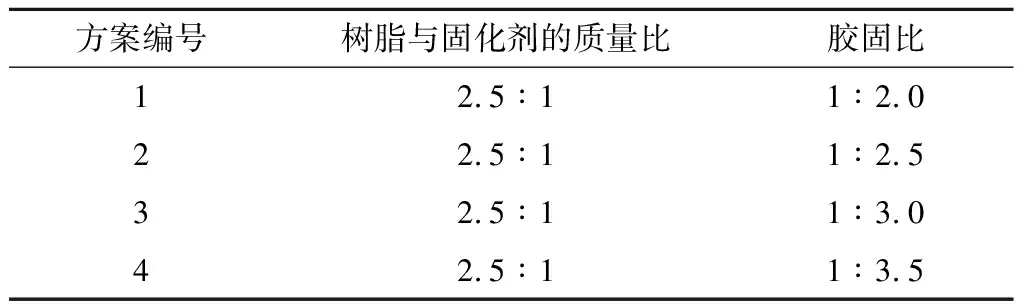

由于环氧砂浆价格普遍偏高,为减少成本,本试验主要考虑胶固比(环氧树脂和固化剂的总质量与砂料的质量比)对新型环氧砂浆抗压、水下黏接、抗冲磨性能的影响。试验表明,树脂与固化剂的质量比为2.5∶1时,两者反应完全。结合工程实际情况,按4种情况的胶固比方案(如表4)进行试验。

表4 试验设计方案Table 4 Test design schemes

3.2 试验方法

开展了3种试验:抗压强度试验、水下黏接强度试验、抗冲磨性能试验。部分试件照片如图1所示。

图1 部分试件照片Fig.1 Photos of some specimens

3.2.1 抗压强度试验

无侧限抗压性能测试参照《环氧树脂砂浆技术规程》(DL/T 5193—2004)有关规定,利用万能材料试验机测试试件的抗压性能(无侧限抗压强度),采用应变控制,室温条件下加载速率为5 mm/min。

试件采用边长40 mm的立方体试件,在室温23 ℃左右将配置好的新型环氧砂浆装入规范模具,脱模后放置在恒温恒湿养护室内分别养护3,7,14,28 d。以一组6个试件(图1(a))测定的平均值作为该组试件的强度,精确至0.1 MPa,如最大值或最小值与平均值之差超过20%,则取中间4个数据的均值作为该组试件无侧限抗压强度。

3.2.2 水下黏接强度试验

参照《环氧树脂砂浆技术规程》(DL/T 5193—2004)有关规定进行测试,使用深圳市瑞格尔仪器有限公司生产的拉拔试验机(型号RGT-10A)测试试件的水下黏接性能,室温条件下测试速度为1 mm/min。

黏接试验采用“8”字形试件:试件腰部内表面之间宽度为25 mm±0.25 mm,试模腰部最大厚度25 mm。试件制备步骤如下:

(1)先将准备好的“8”字形半块水泥砂浆块断面打磨清洗,置于静水中,排除内部空气。

(2)将“8”字形试模装配好,涂上脱模剂,放置于平整底板上。

(3)新型环氧砂浆配制。

(4)将底板连同模具置于静水中淹没,将拌制好的环氧砂浆直接在水下逐层浇入“8”字形试模的半边空位,抹面成型。

24 h后脱模,在23 ℃左右室温下的静水中养护至试验龄期(7 d和28 d,如图1(b)和图1(c))。取6个试件的均值作为试验结果,精确到0.1 MPa。单个试验数据与均值偏差>15%应舍弃,试件<3个试验需重做。

3.2.3 抗冲磨性能试验

水下抗冲磨性能测试参照《水工混凝土试验规程》(SL 352—2006)中水下钢球法抗冲磨试验方法,室温下试验仪转轴转速为1 200 r/min。

冲磨试模内径300 mm,高100 mm。在室温23 ℃左右将配置好的材料分层装入规范模具,脱模后放置在恒温恒湿养护室养护7 d(图1(d))。到相应龄期后,放入到抗冲磨试验仪中,按规定放入70个大小不一的钢球于试件表面,加水至水面高出试件表面165 cm进行试验,每隔24 h,在钢筒内加2次水至原水位高度。以一组3个测值的均值作为试验结果,精确到0.001 h/(kg/m2),如单个测值与均值的差值>15%时,则此值应剔除,以余下2个测值的平均值作为试验结果。

3.3 试验结果及分析

3.3.1 抗压强度试验

表5为不同龄期下的抗压强度试验结果,可见随着龄期的增加,无侧限抗压强度呈增长趋势,新型环氧砂浆3 d龄期的抗压强度达到60 MPa以上,远大于普通混凝土(C30)的抗压强度35 MPa,可以满足工程要求。

表5 新型环氧砂浆的抗压强度试验结果Table 5 Test results of compressive strength of the proposed epoxy mortar

根据表5中的结果,可得到不同龄期下,胶固比对试件无侧限抗压强度的影响趋势,如图2所示。

图2 胶固比对试件无侧限抗压强度的影响Fig.2 Influence of glue-solid ratio on unconfined compressive strength of specimens

由图2可知:

(1)随着胶固比的增加,其对试件的抗压强度产生了下开口抛物线形式的影响,即试件强度先有所增长进而又会下降;其最佳胶固比约为1∶3.0。

(2)胶固比一定时,试件的抗压强度随着养护龄期的增加而增加,当养护龄期由14 d增加到28 d时,抗压强度的增量有所降低,增幅最小约为0.6%,基本趋于稳定。

3.3.2 水下黏接强度试验

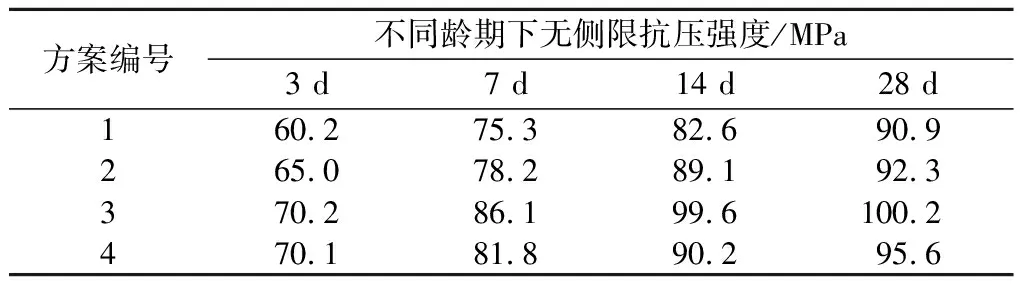

表6为7 d和28 d龄期下新型环氧砂浆的水下黏接强度试验结果。

表6 新型环氧砂浆的水下黏接强度试验结果Table 6 Test results of underwater bonding strength of the proposed epoxy mortar

表6表明:

(1)不同龄期试件的水下黏接强度变化相差不大,这是因为环氧树脂与改性固化剂及砂料的固化收缩反应在7 d已基本反应完全,后续随着龄期增加,强度增加不明显。

(2)随着胶固比从1∶2.0减小到1∶3.5,试件的水下黏接强度均值从3.00 MPa降低到了2.20 MPa,降幅达27%,胶固比和试件的水下黏接强度均值近似呈线性关系。当胶固比为1∶2.0时,水下浇筑的环氧砂浆黏接强度最大,为3.2 MPa,这是因为环氧砂浆中的胶体含量偏多,渗入到原水泥砂浆后,增大了两者间的黏接强度。

水下黏接强度主要取决于水下固化剂,目前工程使用的普通环氧砂浆如在潮湿或有水条件下,由于固化剂会与水中的CO2反应生成铵盐,产生“白化”现象,与老混凝土的黏结强度明显下降,修复效果达不到设计要求。

新型环氧固化剂是利用分子结构设计原理,采用特殊原料和生产工艺合成得到的一种特殊结构,即由酚醛胺和指环胺类固化剂通过接枝改性,使固化剂中的亲水基团改变为憎水基团,不溶于水,从而得到高强度改性胺类常温环氧树脂固化剂。其掺入固化反应的活性基团在水下以及低温具有良好的反应活性,不受水的影响,在水下环境中极具穿透水膜能力而使得环氧树脂分子具有强烈的浸润黏结与固化性能,其固化物黏结强度可达到干燥环境下黏结强度的90%以上。满足在潮湿和水下环境中的补强修复要求,适用于桥墩、面板、边墙等结构的水下补强加固。

陈改新[10]在进行高速水流下新型抗冲磨材料的研究中,对HD-E“海岛结构”环氧树脂砂浆与普通环氧砂浆EP-15的性能进行了对比,结果表明2种材料在潮湿环境下,对混凝土表面的黏接能力基本一致,强度均为2.0 MPa左右。与之相比,本文的新型环氧砂浆水下黏接强度更为优越,7 d内强度基本趋于稳定,满足水下修复的要求。

3.3.3 抗冲磨性能试验

表7为不同胶固比时试件连续冲磨72 h的抗冲磨强度和磨损率试验结果,分析可知,抗冲磨强度随胶固比减小而增大,磨损率随胶固比减小而降低,抗冲磨强度越大,磨损率越低。

表7 抗冲磨强度试验结果Table 7 Test results of anti-abrasion strength

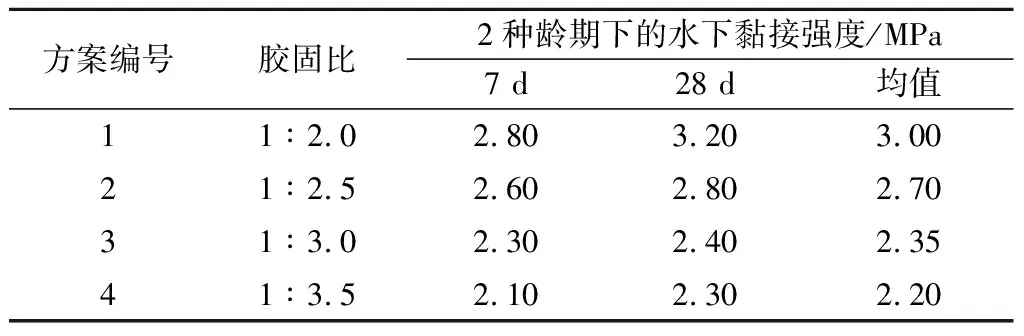

抗冲磨试件冲磨后试件质量随时间的变化如图3所示,冲磨前后试件的外表见图4。

图3 冲磨后试件质量与冲磨时间的关系Fig.3 Relationship of mass of specimen after abrasion against abraison time

图4 试件冲磨72 h前后对比照片Fig.4 Photos of test specimens before and after abrasion for 72 hours

由图3可知,新型环氧砂浆在前48 h冲磨时间内质量损失较大,这是因为刚开始磨掉了试件表面突出或结构薄弱的部分,而后24 h试验时间,质量损失逐渐减小,基本趋于稳定;经过72 h冲磨,胶固比为1∶3.5的试件抗冲磨强度最大值为847.800 h/(kg/m2),此时总损失量仅为6 g。从图4可以看出,经过72 h冲磨后,改性环氧砂浆颜色变黄,表面光泽变暗。

买淑芳等[7]对“海岛结构”环氧树脂材料进行了抗冲磨性能试验,通过增韧剂掺量为40%,80%,120%得到了不同的磨损率,编号分别为M1,M2,M3。与普通环氧砂浆EP-15和混凝土C70进行对比,见表8。

表8 不同材料磨损率对比Table 8 Comparison of wear rate among different materials

由表8可知,其他材料磨损率最少为0.28 g/(h·cm2),而新型环氧砂浆磨损率为1.244×10-4g/(h·cm2),其抗冲磨效果更好。

4 新型环氧砂浆应用实例

4.1 实例1

某跨海大桥,因海浪、台风冲击,以及海水氯离子渗透腐蚀,造成桥墩承台和桩基混凝土出现掉落、冲蚀、腐蚀,钢筋外露锈蚀等病害,严重危及大桥安全。为确保大桥的安全运行,采用新型环氧砂浆系列产品对桥墩破损部位进行水下修复处理,处理后环氧砂浆与原混凝土材料结合坚固、无松动颗粒,通过使用环氧砂浆深度测试仪测试,最大修补深度为8 cm左右,误差范围为±5 mm。砂浆表面平整度较好,修复前后对比如图5。经多年运行,桥墩承台和桩基结构完好。

图5 桥墩修复前后对比Fig.5 Photos of bridge pier before and after repair

4.2 实例2

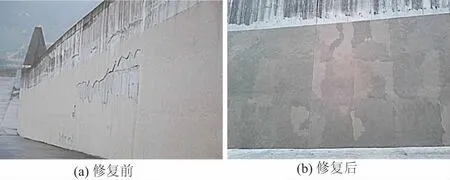

三板溪水电站主坝最大坝高185.5 m。枢纽主要由大坝、泄水建筑、厂房等建筑物构成。因历年泄洪影响,溢洪道边墙及底板出现了不同程度的缺陷及破损。对底板的混凝土裂缝表面进行过反复封闭处理,但材料开裂及脱落现象一直没有根本解决。

为确保大坝泄水建筑物安全运行,采用新型环氧砂浆系列产品(胶固比为1∶5)对溢洪道底板及边墙的缺陷进行修复处理。处理后的混凝土结构基面密实、清洁,无松动颗粒,底层基液涂刷均匀、无漏刷。通过使用环氧砂浆深度测试仪测试,环氧砂浆厚度为15 mm左右,误差范围为±1.5 mm。砂浆表面平整度较好,测量直尺与砂浆表面的空隙尺寸<5 mm。

修复前后对比如图6。经过前期泄洪冲刷多次,修复部位完好无缺。从表观上可以看出,黏接面无裂缝,未出现脱落现象,表明新材料黏接强度高,与原混凝土能够变形协调,效果明显优于其他材料。

图6 溢流面边墙修复前后对比Fig.6 Photos of overflow surface side wall before and after repair

5 结论与建议

(1)新型环氧砂浆的抗压强度较大,3 d内强度达到60 MPa以上,随着胶固比的增加,抗压强度先增加后减小。实际工程中,由于该材料易于满足抗压强度要求,故可根据工程需求适当减小抗压强度从而增加其他强度,如水下黏接强度。

(2)胶固比对新型环氧砂浆的水下黏接强度影响较大。养护龄期越长,水下黏接强度越大。胶固比由1∶2.0变为1∶3.5的过程中,水下黏接强度最大达到3.2 MPa,该砂浆适用于水下的修复加固。

(3)新型环氧砂浆抗冲磨性能优越,抗冲磨强度随胶固比的减小而逐渐增大,冲磨后质量损失较少。在相关工程修复中可根据实际情况适当增加砂含量,在满足抗冲要求的前提下降低造价。