浅析BGL隔声保温板的施工质量控制

2019-03-18沈建平朱建飞梅聪健

沈建平,朱建飞,陈 强,梅聪健

(江苏九如建设有限公司,江苏 昆山 215300)

0 引 言

随着社会经济的发展和人民生活水平的不断提高,降低噪声、改善声环境的呼声日益强烈,江苏省 2015年先后出台了一系列标准[1-2],对住宅建筑分户楼板的保温隔声性能在设计上提出强制性要求。BGL 隔声保温板是一种兼保温及隔声的一体化楼板系统,满足楼板保温和隔声的双重性能,但其实际效果受现场施工质量的影响很大。本文结合具体工程实例,总结施工经验,形成了一套完整的施工工艺流程,并详述了施工过程中质量控制的关键技术要点,可供类似工程参考借鉴。

1 工程概况

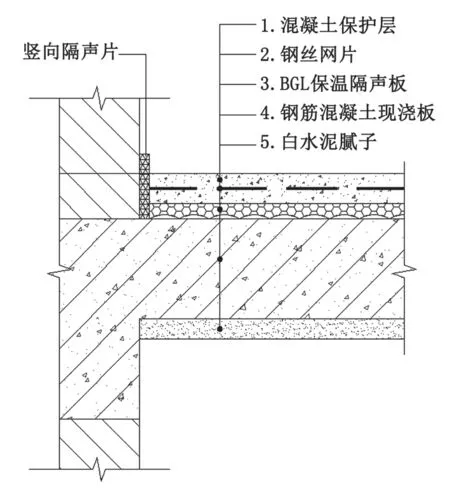

本工程位于昆山市巴城镇,包含 1~4# 楼和地下汽车库,其中 1~3 # 楼为 18 层高层住宅,面积 25523.64 m2,4# 楼为 8 层物业社区中心,面积 5549.15 m2。因响应江苏省住建厅节能推广要求,设计院将 1~3 # 楼的楼面保温由原 25 mm 厚无机保温砂浆[导热系数 0.085 W/(m·K)]+5 mm 厚减振隔声板变更为 15 mm 厚BGL 保温隔声板[导热系数 0.035 W/(m·K)],保温性能优于原方案,且分户楼板的撞击隔声性能<75 db。BGL板采用 600 mm×1200 mm 规格,竖向隔声片、防水胶带均采用厂家提供的配套产品,钢筋网片采用φ4@100。本工程 BGL 保温隔声板具体建筑构造做法如图1 和图2所示。

图1 分户楼板基本构造

图2 室内墙角处理

2 现场样板试验

在 BGL 板大面积施工前先做样板试验,试验对象为有代表性的异形房间及大开间户型。首先根据参考文献[3]的要求,对 BGL 隔声保温板现场施工的质量控制要点进行整理提炼,如表1所示。施工工艺流程如图3所示。

表1 BGL 隔声保温板现场施工质量控制要点

图3 BGL板施工工艺流程

2.1 施工操作要点

根据上述质量控制要点和工艺流程,项目部整理出了每一道工序的施工操作要点。

首先在施工前要做好充分的准备工作,所需材料均应提前 7 d 进场,放在指定仓库内,避免风吹、雨淋和日晒。利用红外线在墙面弹设建筑 1 m 线用于控制地面标高,如图4所示。接着对楼地面基层、墙角处墙面进行清理,剔除表面突出物,保证基层平整,如图5所示。再在墙角处墙面上不间断地粘贴竖向隔声片,如图6所示。竖向隔声片接头应平整、竖直。根据BIM预排版三维模型铺设 BGL 板,如图7所示。铺设时注意波纹面向下,相邻保温隔声板间应紧密相拼,板缝应相互对齐,横平竖直。

图4 弹建筑1m线

图5 基层清理

图6 墙角处粘贴竖向隔声片

图7 铺设BGL板

在保温隔声板与竖向隔声片拼缝上与保温隔声板间拼缝上粘贴防水胶带,如图8所示。粘贴时用手向外平抹以挤出胶带里的气泡并尽量抹平胶带皱褶,若实在无法抹平,可在外侧再覆盖、粘贴一定长度的防水胶带加强密封,防止浇筑混凝土时水泥浆下渗。防水胶带的粘贴要严密,与拼缝对齐,不得起泡和褶皱,墙角边防水胶带不得出现弧形,不得虚贴、翘起,粘贴后应为直角。铺设钢丝网片时,需在网片下面设置垫块,如图9所示。钢丝网片采用细铁丝绑扎搭接,搭接宽度不小于 100 mm,伸缩缝处钢丝网片应断开。

图8 拼缝上粘贴防水胶带

图9 放垫块、铺钢丝网片

对所有拼缝上的防水胶带进行检查,对有气泡、皱褶或不密封的拼缝,在外侧覆盖、粘贴一定长度的防水胶带加强,确保密封。根据墙上建筑 1 m 线确定灰饼高度,灰饼必须做在钢丝网孔中,不能压住钢丝网。在墙角处、穿楼板管道处浇筑混凝土时,应注意不使混凝土进入竖向隔声片和墙体之间,采用平板振捣器振捣密实。混凝土稍收水后,采用铁抹子压光,压光工序必须在混凝土终凝前完成。压光完成后,在伸缩缝位置进行切缝,切缝时间根据天气情况及时调整(高温天气 24 h内),开缝应开至墙根部位。采用覆盖塑料薄膜并洒水养护,确保覆盖物湿润,当日平均气温低于 5 ℃ 时不得浇水。养护期内严禁在其上推手推车、放重物品或随意践踏。当混凝土保护层抗压强度达到 5 MPa 后,其上面方可走人。

2.2 样板效果检查

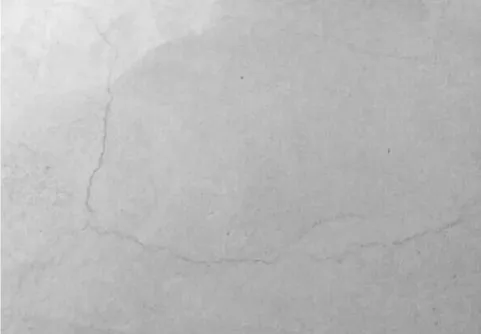

保护层完成 7 d 后,项目部对样板间 BGL 板的施工质量进行检查,发现保护层存在裂缝,如图10所示。尤其在伸缩缝位置和靠近外窗位置的裂缝较为严重,如图11所示。

图10 混凝土面层微裂缝

图11 伸缩缝两侧开裂严重

2.3 原因分析及应对措施

针对出现裂缝的问题,特别是对不同地方出现裂缝的程度不同,归纳原因及应对措施如下。

2.3.1 原因分析

1)施工前准备工作不充分,BGL 板拼缝随意,存在二次切割现象,工人对操作要点不明确。

2)混凝土中添加粉煤灰,粉煤灰对水敏感,在无保湿的条件下,由于内部黏度增加,阻碍持续泌水而会加剧塑性开裂。不同等级的粉煤灰差异很大,有些劣质粉煤灰还会增加混凝土干缩,更容易导致混凝土开裂。

3)浇筑混凝土时钢丝网片未保护,工人为了省时间会直接踩在钢丝网片上,有时运送小车也会直接在钢丝网片上推行,φ4@100 的钢丝网片向下弯曲、偏位和移动,保护层厚度超过表1 的控制要求,导致混凝土面开裂。

4)伸缩缝位置为应力释放区,伸缩缝切割后两侧混凝土会自然地向上收缩、翘曲,导致混凝土开裂、空鼓。

5)混凝土保护层施工时外窗未安装,由于靠近外窗部位通风效果好,混凝土养护时表面游离水分蒸发过快,水泥缺乏必要的水化水,而产生急剧的体积收缩,此时混凝土早期强度低,不能抵抗这种应力而易产生收缩开裂。

2.3.2 应对措施

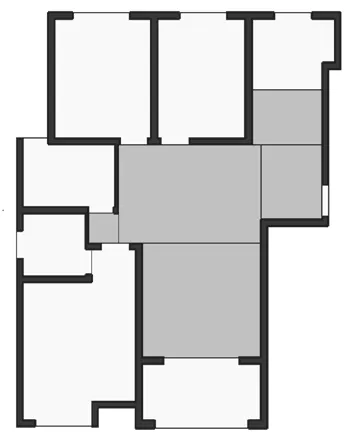

1)施工前进行充分的技术准备工作,利用BIM软件对样板间进行建模,对 BGL 板预排版,如图12 和图13所示。重点考虑伸缩缝位置,如图14所示。尽可能使用整块 BGL 板避免二次切割;同时针对表1所示质量控制要点,并结合BIM三维模型对施工人员进行技术交底。

2)通知混凝土厂家在混凝土配合比中不得添加粉煤灰。

3)采用带细铁丝的混凝土垫块,直接与钢丝网片绑扎固定,防止网片移动;浇筑混凝土前在钢丝网片上铺设木板通道,规定浇筑工人及运送小车只能在此木板上通行。

图12 BGL 板预排版

图13 BGL 板三维效果

图14 伸缩缝设置

4)混凝土初凝前在伸缩缝处设置玻纤网片,增强伸缩缝两侧的抗拉能力。

5)混凝土浇筑前对未安装的外窗部位进行封闭处理。

2.4 施工工艺流程改进

针对以上原因分析得出的症结问题及解决措施,重新对 BGL 板施工工艺流程进行了改进,如图15所示,其中带★处为重点控制项。

图15 改进的 BGL 板施工工艺流程

2.5 二次效果验证

对第二次试验样板间进行全方位检查,未发现有明显裂缝,如图16所示。特别是在伸缩缝部位及靠近外窗位置的作用效果更加明显。对室内噪声级、楼板撞击声隔声性能进行现场实体检测,如图17所示,满足设计对隔声性能要求。

3 结 语

图16 伸缩缝位置无裂缝

图17 室内声学环境检测

本工程从实践出发,对 BGL 隔声保温板的施工质量控制进行了相关研究,通过样板试验总结出一整套质量控制要点,BGL 隔声保温板施工时特别是以下要点尤为关键:①细石混凝土保护层中严禁添加粉煤灰;②混凝土初凝前在伸缩缝位置设置玻纤网片;③采用带细铁丝的混凝土垫块固定钢筋网片,并在小推车的通道上铺设木板;④混凝土保护层施工时对外窗部位进行封闭处理。

本工程在后续 BGL 保温隔声板的大面积施工过程中对以上要点严格进行把控,施工效果明显,迄今为止所有楼面 BGL 保温隔声板的混凝土面层均未发生开裂,既达到了保温隔声的要求,又解决了混凝土面层易开裂的通病问题,可供类似工程参考。