油茶籽油制取技术比较研究

2019-03-14张彦雄周显勇黄安香杨守禄

张彦雄 周显勇 黄安香 杨守禄 李 丹 刘 竹 杨 波 许 杰 王 进

(贵州省林业科学研究院 贵阳 550005)

油茶(Camelliaspp.)是山茶科(Theaceae)山茶属(Camellia)植物中种子油脂含量较高,且具有栽培经济价值的植物的统称[1]。油茶(Camelliaoleifera)与油橄榄(Oleaeuropaea)、油棕(Elaeisguineesis)、椰子(Cocosnucifera)并称为世界四大木本油料植物;与乌桕(Sapiumsebiferum)、油桐(Verniciafordii)和核桃(Juglanssigilata)并称为中国四大木本油料植物。油茶籽油富含多种生物活性成分,不饱和脂肪酸含量可高达90%以上,具有极高的营养价值和降低血压血脂、软化血管等保健作用,长期食用可以降低胆固醇、预防心脑血管疾病等。对于山区而言,是经济效益、生态效益、社会效益兼备的较为理想的经济生态林[1~4]。

目前,已知油茶籽油的主要制取技术有压榨法、浸提法、超临界CO2法、亚临界流体法、水代法及衍生出的水酶法等。工业化生产中主要有压榨法和浸提法[5]。在各种制取技术中,油品质、提取率、处理量、工艺复杂性、设备投资、能耗等方面均存在差异[18]。本文通过查阅文献,对其进行比较研究,现将结果报告于后。

1 主要制取技术

1.1 压榨法

压榨法是指借助机械力的作用,将油脂从油料中挤压出来的制油方法。压榨法根据压榨前物料是否进行热处理分为热榨和冷榨。

两种压榨法制取工艺流程:

热榨法:油茶籽→烘干→脱壳分离→仁→压坯→蒸炒→预榨→毛油→油渣分离→脱胶→碱炼→脱色→脱蜡→脱臭→热榨茶油[6]。

冷榨法:油茶籽→低温贮存→清理分级→磁选→脱壳→轧胚→冷榨→油渣分离→毛茶籽油→低温结晶养晶→低温过滤→冷榨茶油[6]。

压榨法具有工艺简单、配套设备少、对油料适应强、风味纯正的特点,因此在广大产区的榨油坊还在延用该种制取工艺。针对两种压榨工艺的研究表明:热榨能提高出油率,由于美拉德反应,油脂降解过程中能产生良好的风味物质,油茶籽油的风味特性更加突出。但茶籽在炒制过程中,高温易使油脂氧化、聚合、分解产生氧化聚合和某些有害物质(如苯丙芘等),破坏茶油中的活性成分。冷榨低温精炼工艺,有效避免了热榨法工艺中脱胶、脱酸和脱色过程中化学物质的污染;低温结晶和低温过滤保留了大量的维生素E、茶多酚和角鲨烯等多种活性物质,但是出油率较低[7~8]。

1.2 浸提法

浸提法是利用“物质的相似相溶”原理,用挥发性有机溶剂(或混合有机溶剂)将油茶籽中的油脂转移到溶剂中,再通过蒸馏等手段回收有机溶剂(或混合有机溶剂),而得到纯净的油茶籽油。常用的有机溶剂有石油醚、正己烷、无水乙醇、乙酸乙酯等[9]。

浸提法制取工艺流程:

茶籽→脱壳→干燥→粉碎→有机溶剂浸提→抽滤→滤液静止分层→油相→水浴脱溶→干燥→茶籽毛油→酸法脱胶→过滤→碱炼脱酸→过滤→水洗→脱色→脱臭→干燥→精炼茶籽油[10]。

浸提法具操作简单、出油率高、溶剂可重复利用、生产成本低、粕中残油少、粕的品质高、方便再利用等特点。目前,大多数企业采用压榨法和浸提法相结合,更大程度地提取茶籽中的油脂。通过将油料在浸提前进行膨化处理,可提高茶油提取率[11]。浸提法是一个化工过程,提取的毛油非油物质较多,颜色较深,残留一定量的溶剂,其中的芳烃类物质对人体会产生一定危害,且在制油过程中有机溶剂挥发,会造成环境的污染[9]。

浸提法的提取率受多种因素影响,其中包括有机溶剂选择。张泽鑫[12]等人的研究中发现,用三氯甲烷,正己烷、石油醚和丙酮提取白花茶油和红花茶油时,4种有机溶剂的提取率大小依次是:三氯甲烷>正己烷>石油醚>丙酮。影响提取率的因素还包含温度、时间、溶剂比和混合油浓度等影响[13]。

1.3 超临界CO2法

超临界流体萃取技术是利用超临界状态下的流体为溶剂,利用其高渗透和高溶解能力萃取分离油茶籽油的过程[14]。超临界流体萃取技术具有操作简单,萃取、分离一步到位、生产周期短[15]的优势。在多种超临界流体中,超临界CO2具有相对其他流体便宜、临界点低(31.1℃,7.37MPa)、安全无毒等特点,已经成为了应用最为广泛的一种超临界流体[16]。

超临界CO2法制取工艺流程:

油茶籽→脱壳→烘干→粉碎→超临界CO2装置萃取→油茶籽油。

超临界CO2流体具有高密度、高流动性、高渗透性,能充分溶解油料中的油脂,且能与油料快速分离。提取工艺流程简单,提取毛油无需复杂精炼加工即可达到国标一级茶籽油质量水平。加工流程温度低,提取的茶籽油中能保留大量生物活性物资。通过超临界CO2法提取的油茶籽油色泽较浅、VE含量较高。但超临界萃取设备投入较大,且单机加工能力很小[17]。

影响超临界CO2萃取率的主要参数包括压力、温度、时间、流速、堆积比及物料细度等。当温度不变时,随着提取压力的增大,CO2密度增加,溶解能力增强,油茶籽油的提取率会相应增加,但是当提取率到达最大值后,继续增压会使CO2的扩散性下降,提取率也随之降低,且会对设备造成损坏;当提取温度增加,CO2的密度降低,导致溶质的溶解能力降低,提取率相应降低;提取时间由基质特性和流体流量决定,通常情况下,当CO2流量一定时,随着提取时间的延长,提取率相应增加[18]。超临界流体对目标分子的溶解能力直接受到提取温度和压力的影响,所以选择适合的温度和压力会直接影响出油率和出油品质[19]。在卢泽湘[20]等人的研究中得到,当提取压力 30 MPa、提取温度 50 ℃、CO2流量 30 L/h、萃取时间90 min,最佳工艺条件下油茶籽油提取率可达91.17% 。沈佳奇等人[21]2014年采用响应面分析法(RSM)对超临界CO2提取油茶籽油工艺进行优化,结果是压力27.6 MPa、温度40 ℃、CO2累计流量350 L、物料堆积比300.05g/10 L,提取率可高达94.89%,不饱和脂肪酸含量86.54%,过氧化值低于1.66 mmol/kg,毛油澄清透明,苯并芘含量远低于压榨法所得毛油。

1.4 亚临界流体法

与超临界流体萃取原理一样,亚临界流体法是利用亚临界溶剂与油料物充分接触,使油料中的油脂溶解到亚临界溶剂中,经蒸发溶剂后得到脂肪的过程,是继超临界流体后发展起来的一种新型萃取分离技术。设备装置属于中、低压压力容器范围,大幅度降低了装置制造过程的工艺难度和工程造价。在实际生产中,使用最多的亚临界溶剂为4号溶剂丁烷,廉价的亚临界水也开始受到人们的关注[22~23]。亚临界流体提取的油脂不仅具有无毒、无害、无污染、易于和产物分离、提取物活性不被破坏、不氧化等优点,也较超临界 CO2萃取技术溶剂范围广,既可单独萃取,也可夹带其他溶剂或混合溶剂进行萃取[24~25]。

亚临界流体法提取油茶籽油的工艺流程:

油茶籽→脱壳→烘干→粉碎→溶剂罐→萃取器→逆流萃取→萃取液蒸发溶剂→油茶籽油[24]

亚临界提取油茶籽油的过程中压力、温度、时间、料液比等均影响提取率。压力是改变流体溶解能力的重要参数,压力加大溶解能力增大。但由于亚临界的流体以液体形式存在,当到达一定压力时其传质能力变化不大,不再影响提取率。温度影响亚临界流体的密度和油脂的蒸汽压,当温度达到某个程度时流体发生气化,使得提取过程中传质推动力减小,提取率相应降低。油脂在亚临界流体中溶解达到平衡需要一定时间,但随着提取时间的增加,当流体中油脂平衡时,油脂的提取率也达到最大值。在油茶籽量一定时,增加亚临界流体的量会相应提高提取率,当达到一定比例时提取率基本不变。有研究得出,在提取压力0.5 MPa,温度45 ℃,时间50 min,料液比1:4时,油茶籽油的提取率最高且品质可达到国家一级油标准[25~26]。

1.5 水酶法

水酶法是利用酶的活性,将细胞壁破坏使油脂颗粒得以释放,通过酶的分解作用破坏油茶籽的细胞结构,并将细胞中的脂类、多糖类和脂蛋白类等大分子结构分解,从而把油脂从油料中分离出来的过程。目前在生产过程中,最常用果胶酶、淀粉酶和纤维素酶等[27]。

水酶法提取油茶籽油的工艺流程:

油茶籽→去壳→仁→清洗→磨浆→加水、酶制剂→酶解提取→油水混合物→分离→干燥→油茶籽油[28]

水酶法作为一种新兴的植物油脂提取技术,生产设备简单,条件温和,以水作为溶剂提取油脂,对环境污染较小,提取的油茶籽油的品质较高[24]。但也存在一些不利因素,如酶制剂的成本相对较高、易乳化、提取过程中形成的油、水和蛋白质的混合液分离需要用比较复杂的设备等问题均制约着水酶法的普及[27]。

使用水酶法提取油茶籽油时,影响其提取率的因素有酶的种类、加酶量、酶解时间、酶解温度及pH等。提取常用的单酶有蛋白酶、纤维素酶 、果胶酶、β-聚糖酶和淀粉酶等,可以添加其中两种或两种以上的单酶组合成复合酶,在相同条件下复合酶的提取率高于单酶。单酶中蛋白酶的提取率最大,β-聚糖酶最小[27~29]。在提取油茶籽油时,提油率随着给酶量增加而增加,到达一定量趋于恒定,在相同条件下,提油率达到最大时,每种酶的添加量存在差异[27~30]。随着酶解时间的延长,提取率逐渐上升,当达一定时间时提取率最大,超过该时间提取率基本保持不变[30]。温度和pH是影响酶活性的重要因素,选择合适的温度和pH使酶活性最大,提高出油率。

2 不同制取工艺对比

2.1 提取率

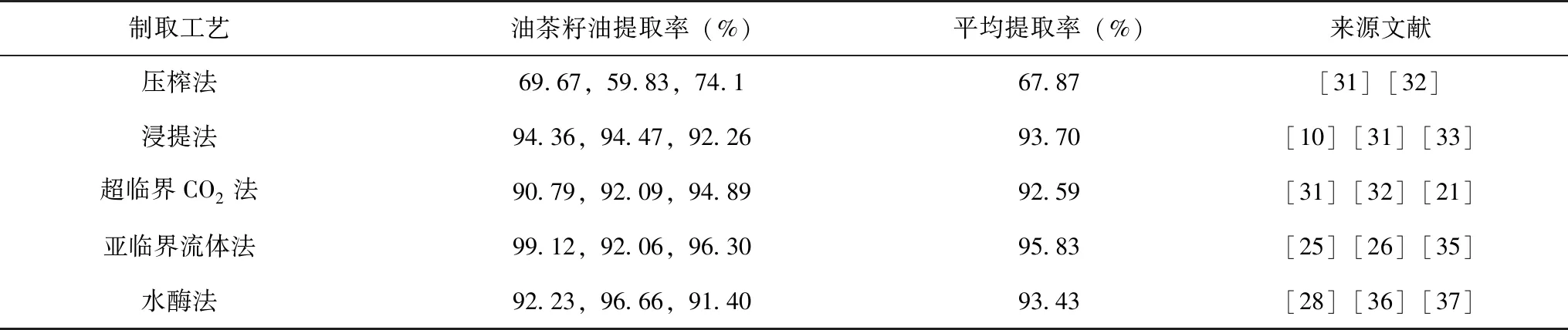

表1 不同提取工艺油茶籽油的提取率

由表1可以看到压榨法的油茶籽油的提取率低于75%,处于69.67%~74.1%之间。压榨法提取油脂是一个物理过程,榨料坯中粒子受到外力作用,粒子间孔隙缩小,油脂被压出。解除压力后,油饼弹性变形、膨胀,内部形成细孔和裂缝,将未排走的油脂吸到油饼中,是造成压榨法提取率较低的原因之一。

在5种提取工艺中,除压榨法提取过程中有大量油脂残留在油粕中外,其他4种工艺都能使大量油脂与油粕分离。后4种提取工艺均高于90%,其中亚临界流体法最佳条件下可达到99.12%。

2.2 脂肪酸组成

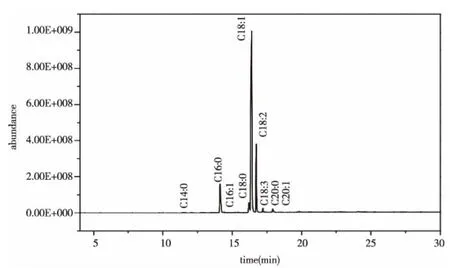

从图1可以看到,油茶籽油的脂肪酸的主要成分有:豆蔻酸(C14:0)、棕榈酸(C16:0)、棕榈油酸(C16:1)、硬脂酸(C18:0)、油酸(C18:1)、亚油酸(C18:2)、亚麻酸(C18:3)、花生酸(C12:0)和花生一烯酸(C20:1)等[37]。通过不同提取工艺提取的油茶籽油,脂肪酸的各组成成分相对含量总体差异不明显,详见表2。

图1 油茶籽油脂肪酸组成色谱图

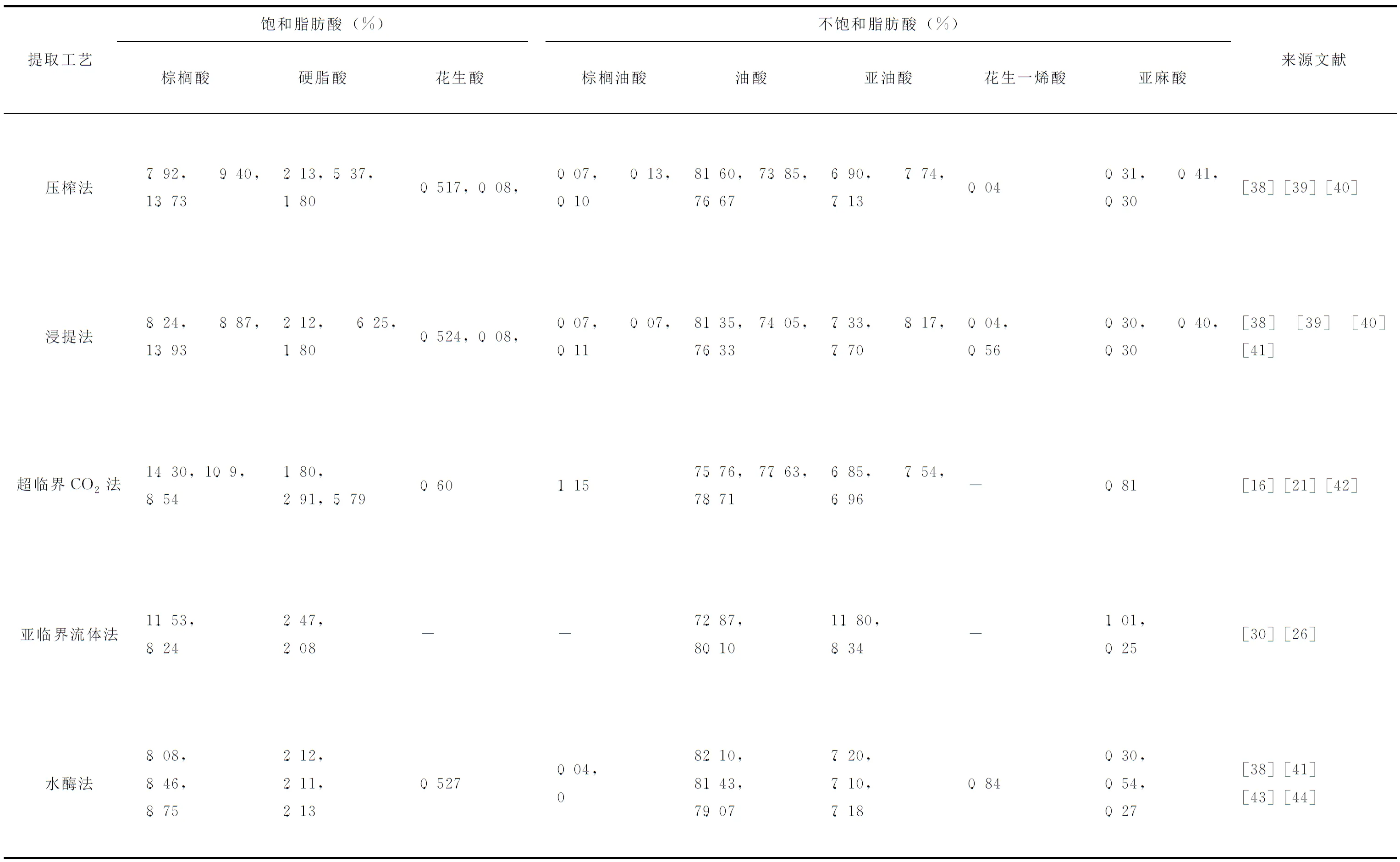

表2 油茶籽油脂肪酸相对含量

注:“-”为未找到相关数据。

由表2可知,油茶籽油脂肪酸分为饱和脂肪酸和不饱和脂肪酸,而不饱和脂肪酸的相对含量均在81%以上。在5种制取工艺中,脂肪酸的组成成分基本一致,且同一类脂肪酸的相对含量差异不明显,油酸相对含量最高达82.10%。可见,油茶籽油中的脂肪酸组成与制取工艺关系不大,可能与品种和当年的生长条件有关。

2.3 油茶籽油酸价、过氧化值

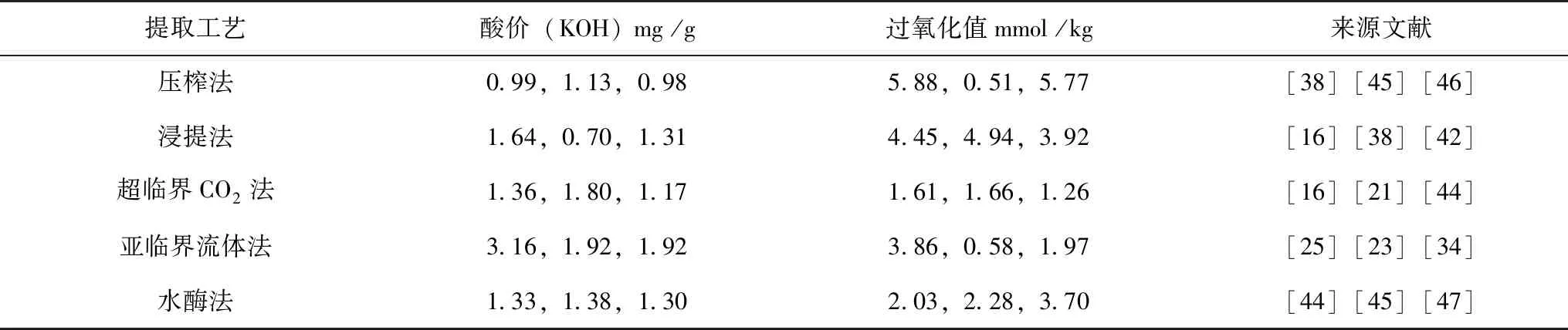

酸价和过氧化值是衡量油茶籽油品质的重要指标。酸价是脂肪中游离脂肪酸含量的标志,可作为水解程度的指标。过氧化值是表示油脂被氧化程度的一种指标,是油脂与空气中的氧气发生氧化作用所产生的,具有高度的活性,能继续分解生成具有挥发性的醛类、酮类和低分子的脂肪酸等[48~49]。由表3可以看到,不同提取工艺之间或同一提取工艺提取的油茶籽油的酸价存在不显著差异,酸价的大小与原料、工艺、贮运等密切相关。压榨法和浸提法的过氧化值略高于其他三种提取工艺,是因这两法都需要在某个环节经历高温处理,破坏了抗氧化物质,所以过氧化值含量增加。超临界CO2法、亚临界流体法和水酶法,因工艺全程温度较低,过氧化值含量也就相对较低。

表3 不同制取工艺酸价、过氧化值

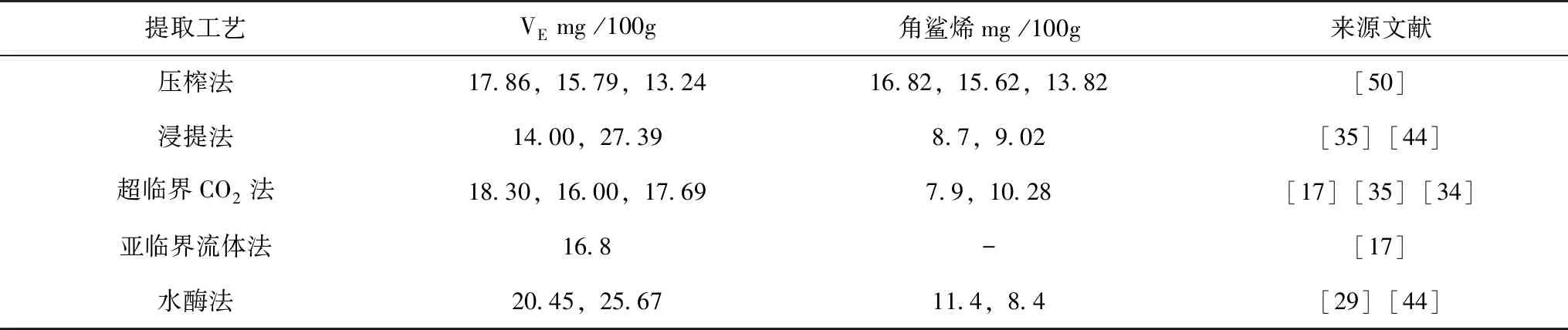

2.4 油茶籽油VE、角鲨烯含量

VE和角鲨烯是茶籽油中重要的营养成分,与人类的健康有着重要的联系。VE具有很强的抗氧化作用,能够增强人体毛细血管的抵抗力,改善人体血液循环,调整人体生育功能,具有一定的抗衰老作用。角鲨烯是一种脂质不皂化物,是一种无毒性并且具有防病治病的生物活性物质,具有增强人体免疫能力、抗衰老、抗疲劳、抗肿瘤等多种生理功能[31]。由表4可知道,水酶法提取的油茶籽油的VE含量高于其它4种,有研究表明,高温和油脂的精加工过程中导致油脂中VE含量降低[51]。5种提取工艺中,压榨法角鲨烯含量相对较高,浸出法含量最低,其原因是浸出工艺精炼工序复杂,在碱炼、脱色、脱臭的过程中部分角鲨烯会随之损失[35]。

表4 油茶籽油VE、角鲨烯含量

注:“-”为未找到相关数据。

3 展望

压榨法和浸提法提取油茶籽油技术由于较为简单,应用成熟,被广泛应用于工业化生产。近年来,随着人们对健康油脂要求的提高,超临界CO2法、亚临界流体法和水酶法等提取工艺受到更多关注。这3种制取方法,工艺流程相对较短,超临界CO2和亚临界流体法更是萃取、分离一次完成,其产品品质是压榨法和浸提法无法比拟的,生产高附加值油茶籽油具有明显优势。通过优化酶制剂,深入研究乳化及乳化机制,加快破乳技术研发,降低生产成本,从而实现水酶法现代绿色制取油茶籽油技术的工业化应用。综上所述,每种方法各有千秋,我们可以根据对油茶籽油品质和开发新产品的需要选用不同方法或方法组合。