整车油气悬挂系统性能实验台

2019-03-14王云超王成志刘金强

魏 彬,王云超,王成志,刘金强

(集美大学机械与能源工程学院,福建 厦门 361021)

0 引言

悬挂是车架与车桥之间一切传力连接装置的总称,起到缓冲、减震、导向的作用[1]。悬挂系统对于车辆的操纵稳定性、平顺性以及乘坐舒适性等有着决定性的影响,是整车中不可或缺的组成部分[2]。油气悬挂即油气弹簧悬挂,是一种采用油气弹簧的悬挂装置,它以气体作为弹性介质,液体作为传力介质,不但具有良好的缓冲能力,还具有减振作用,同时还可调节车架的高度,适合重型车辆和大客车使用[3]。

国内外关于油气悬挂的研究较多,单缸油气悬挂方面,Joo[4]建立了单缸油气悬挂的非线性模型,对油气悬挂缸的动力学特性进行了研究,比较了不同激励作用下油气悬挂系统的输出特性。Moulton等[5]从理论和实验上对油气悬挂系统的减振特性展开了充分的分析与验证。封士彩等[6]通过MATLAB/SIMULINK软件建立了单缸油气悬挂系统的非线性数学仿真模型,并应用仿真和试验相结合的手段研究了单缸油气悬挂系统的特性。吴智仁[7]对单缸油气悬挂特性进行了仿真和试验研究,并建立了不同结构型式油气悬挂侧倾特性模型。

双缸油气悬挂方面,Felez等[8]采用功率键合图法建立了连通式油气悬挂的非线性数学模型,并对油气悬挂系统的侧倾特性进行了研究。Geoff Rideout等[9]对连通式油气悬挂系统进行了动态和静态试验研究,并利用实验所得的相关数据建立了连通式油气悬挂惯性数学模型、线性与双线性数学模型。Liu等[10]提出左右互连油气悬挂系统方案,并利用数值仿真的手段对独立油气悬挂系统、带横向稳定杆的独立式油气悬挂系统和互连油气悬挂系统的侧倾、垂向刚度以及阻尼特性进行了对比与分析。

整车油气悬挂方面,Dongpu Cao等[11]提出了一种紧凑型互连油气悬挂系统,并通过仿真分析了该悬挂系统的刚度和阻尼特性。刘刚[12]以不同工况下车辆行驶平顺性和操纵稳定性有效协调为目标,提出了一种互连式油气悬挂系统,并研究了结构等相关参数对其刚度特性及阻尼特性的影响。田文朋等[13]搭建了整车的Simulink/AMESim联合仿真模型,进行整车联合仿真和实际道路试验研究,并分析对比了仿真数据与试验数据的质心加速度均方根和功率谱密度峰值。

根据目前检索的文献来看,国内外并没有用于测试整车油气悬挂系统耦合特性的实验平台,现有与油气悬挂相关的研究大多是从理论和仿真上着手,有些油气悬挂实验研究只限于单个或单桥悬挂系统,极少部分的整车油气悬挂特性测试实验也只是将车辆进行实际道路实验或将车辆直接置于振动实验台上测试,其实验车辆的侧倾及俯仰转动轴线并不固定,侧倾、俯仰力矩及相关特性的分析比较复杂,不便于油气悬挂系统整车耦合特性的研究。

因此,本文设计了整车油气悬挂系统实验台,实验台可模拟车辆在转弯时的侧倾运动,制动或启动时的俯仰运动和遭遇路面不平时的垂向运动等工况,从全方位分析、研究整车悬挂系统的耦合特性。与此同时,实验台上设计的悬挂缸安装角度调节装置(用于调节悬挂缸轴线与水平面之间的夹角),可用于研究油气悬挂缸安装角度对悬挂系统性能的影响。

1 实验台结构设计与工作原理

1.1 整车油气悬挂系统实验台结构设计

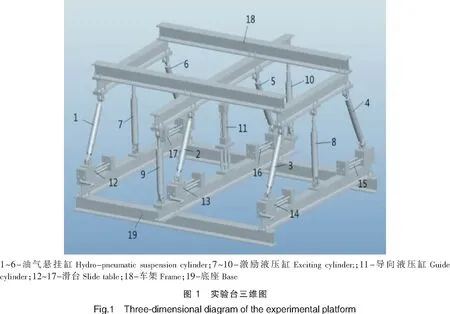

整车油气悬挂系统实验台的设计在满足模拟车辆侧倾运动、俯仰运动及垂向运动的同时,还需调节悬挂缸的安装角度。方案经过多次修改并使用相关软件进行运动仿真,最终确定相关结构设计如图1所示。

图1中1~6为被测油气悬挂缸(各个悬挂缸之间通过油管与蓄能器相互连接),悬挂缸上端通过球铰与车架18连接,下端通过球铰与滑台12~17连接;滑台与底架19连接,滑台滑块可沿着其导轨进行滑动,进而调整悬挂缸轴线与水平面之间的夹角,即实际车辆中悬挂缸轴线与车轮轴之间的夹角,夹角调节范围为65°~90°;图1中7~10为激励液压缸,其上端通过球铰与车架连接,下端通过铰链与底架连接,控制各个激励液压缸缸杆的伸缩运动,从而实现车身在不同工况作用下运动的模拟;在实验台中心设计一个导向液压缸11,导向液压缸可增强实验台的整体稳定性,并和激励液压缸联合使用,起到控制实验台运动的作用。

1.2 整车油气悬挂系统实验台设计

将控制设备及测量仪器与整车油气悬挂系统实验台连接,并按测试要求连接好相应油管。启动油泵,打开相关油路开关,通过控制设备控制4个液压激励缸的伸缩,与此同时摇动滑台手柄,调节悬挂缸的安装角度,使得6个悬挂缸都伸缩到中间行程位置,然后将全部液压缸进出油口关闭,并为油气悬挂缸充油。

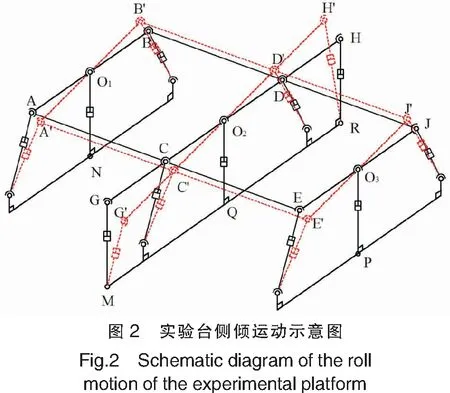

车辆转弯时油气悬挂系统的侧倾运动特性如图2所示。各个字母代表机构连接副的节点,关闭激励液压缸NO1(即节点N至节点O之间所表示的液压缸,其余同理)、PO3及导向液压缸QO2的进出油口(即液压缸整体长度保持不变),控制激励液压缸MG和RH的缸杆伸缩,从而使实验台车架侧倾。

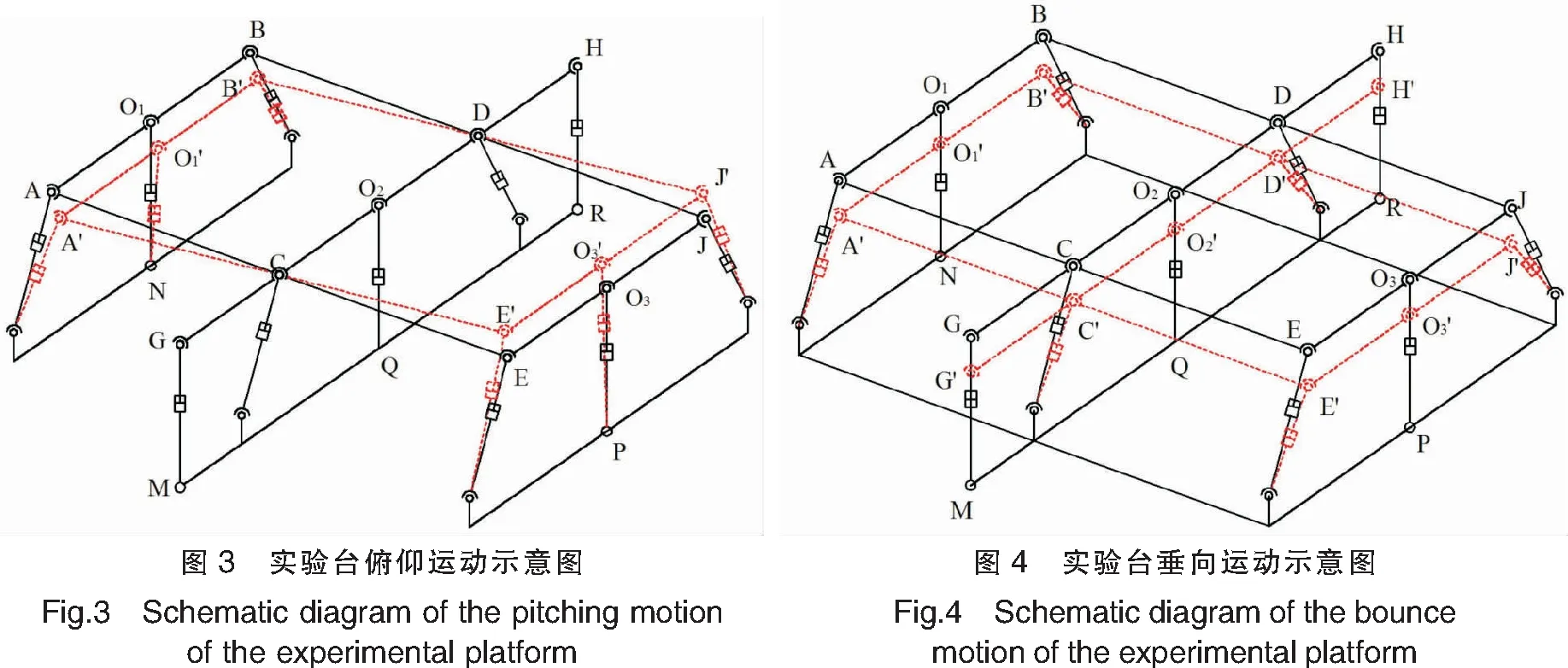

车辆制动或启动时油气悬挂系统的俯仰运动特性如图3所示。关闭激励液压缸MG、RH及导向液压缸QO2的进出油口,控制激励液压缸NO1和PO3的缸杆伸缩,实验台车架做俯仰运动。

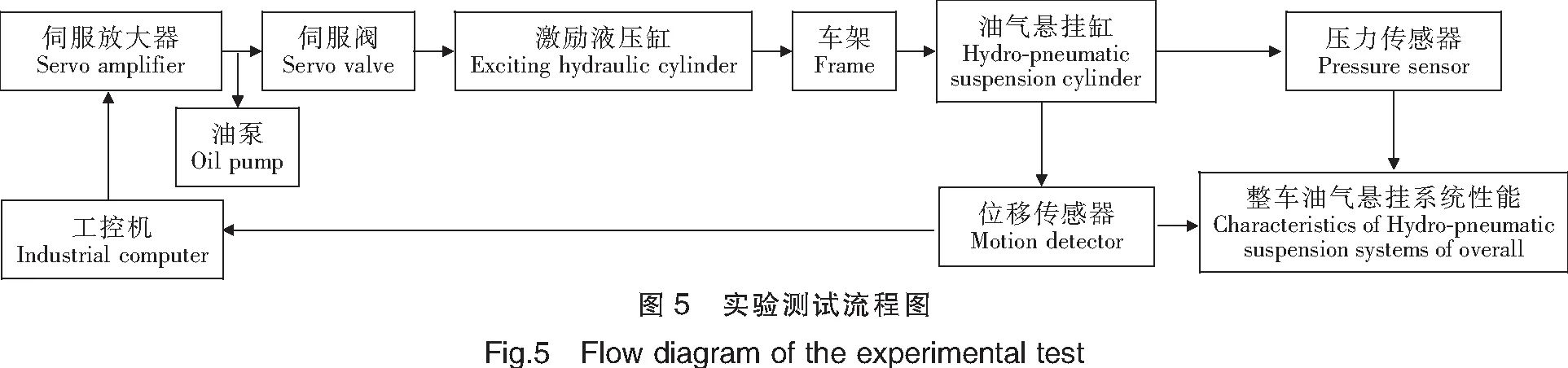

车辆遭遇不平路面时油气悬挂系统的垂向运动特性时如图4所示。打开导向液压缸QO2的进出油口,同步控制激励液压缸NO1、PO3、MG和RH的缸杆伸缩,从而达到使实验台车架整体上下平移做垂向运动的目的。

实验测试流程图如图5所示。工控机发送理想位移信号,伺服放大器对信号进行放大,油泵提供压力油,伺服阀根据信号控制油路开口度,激励液压缸驱动车架作出相应运动,油气悬挂、缸蓄能器和油路控制阀块等组成的悬挂系统作出响应,压力传感器检测悬挂缸压力信号,位移传感器检测到悬挂缸实时位移信号(与此同时位移传感器采集的实时位移反馈到工控机,和理想位移进行比较,作出PID调节),根据采集到的压力信号和位移信号通过相应计算处理,得到整车油气悬挂系统的特性。

2 仿真建模与分析

依据实验平台的设计方案,使用ADAMS软件建立机械系统动力学模型,并将相关构件进行参数化设置,以满足模拟车辆运动及调节安装角度的要求。整车油气悬挂实验台的ADAMS模型图如图6所示。

根据李彦晨[14]关于悬挂缸连通方式对悬挂系统性能影响的研究可知,L3型连通方式的油气悬挂系统综合特性较优,所以此次仿真中各个悬挂缸间的连通方式选择L3型,如图7所示。

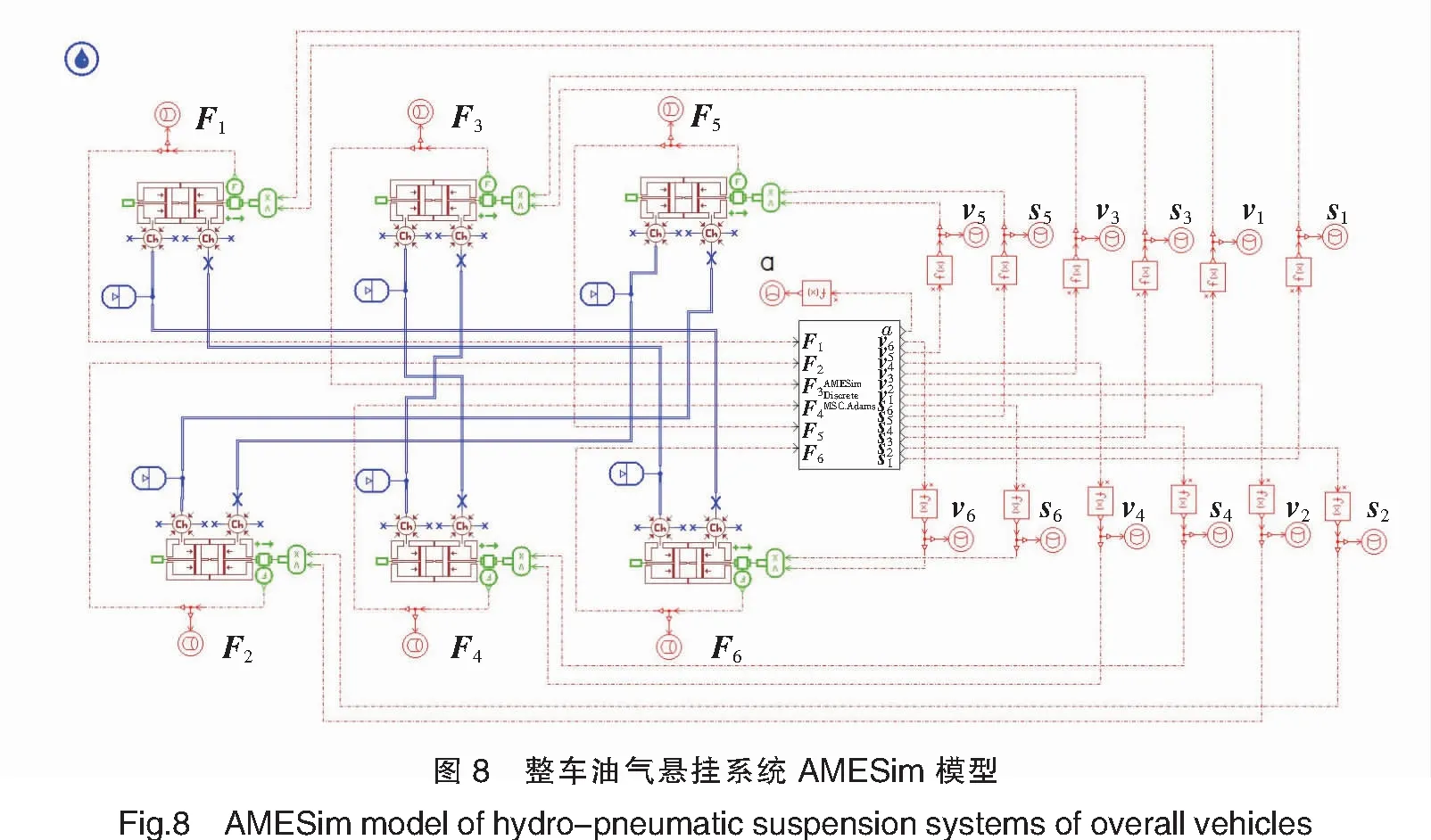

使用AMESim软件建立液压系统及相关测试元器件模型,将元器件按要求合理连接、布置,并与ADAMS软件建立通信模块。整车油气悬挂系统AMESim模型如图8所示,F1至F6为悬挂缸杆输出力,s1至s6为悬挂缸杆位移,v1至v6为悬挂缸杆运动速度,a为车架转角。

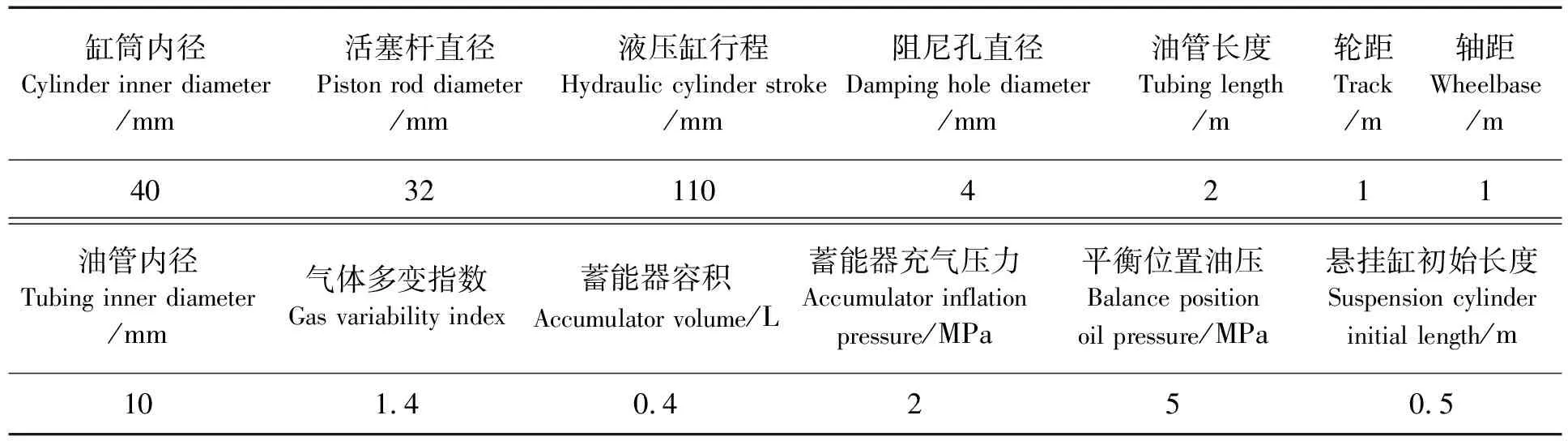

根据设计及选用的元器件设置联合仿真模型相关参数,如表1所示,最后将ADAMS模型与AMESim模型进行联合运动仿真。

表1 整车油气悬挂仿真模型参数

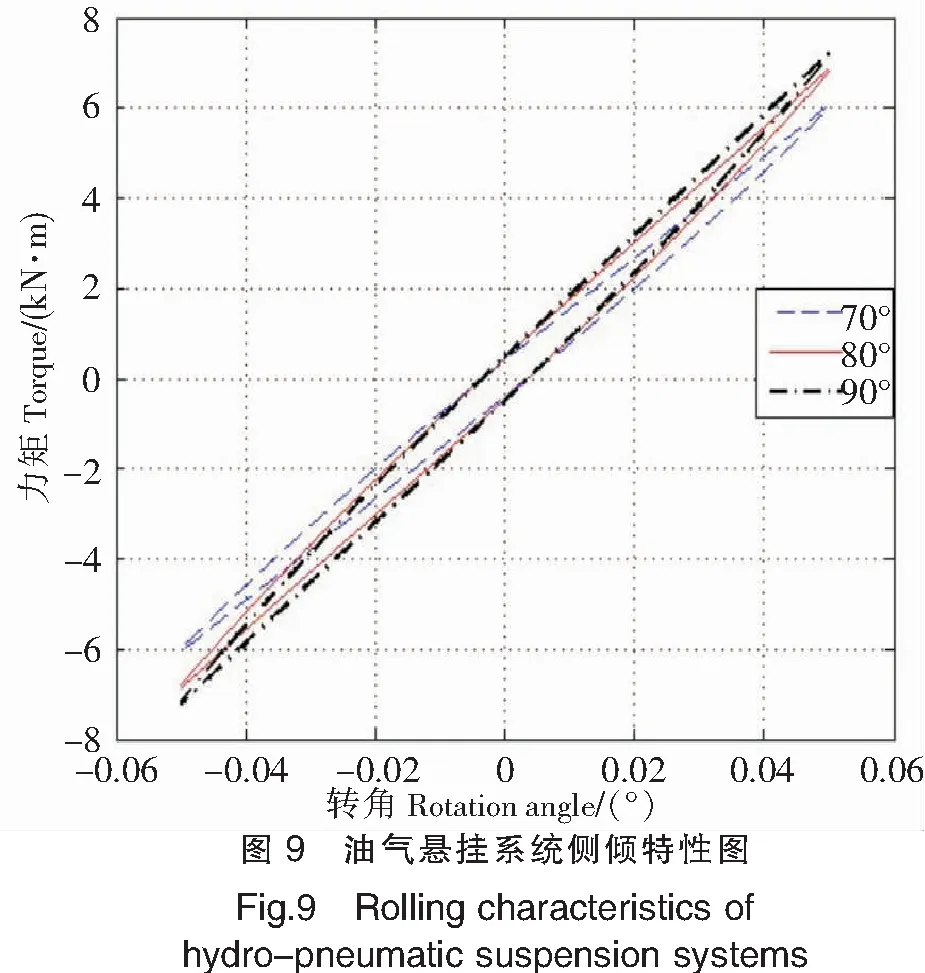

2.1 侧倾特性

设置ADAMS模型中构件的运动参数,使实验台车架侧倾转角按照正弦曲线变化,转角幅值为0.05 rad,频率为2 Hz(车架向右倾斜时转角值为正,向左倾斜时转角值为负)。检测AMESim中车架侧倾转角a和6个悬挂缸的输出力F1至F6(图8已标明),则可通过计算,得到油气悬挂系统侧倾力矩M(侧倾力矩逆时针为正,顺时针为负)为:

M=F1×L1+F3×L3+F5×L5-(F2×L2+F4×L4+F6×L6)。

式中:L1至L6分别为F1至F6相对于转动中轴线的力臂。

悬挂缸安装角度分别为70°、80°、90°时,车架侧倾转角与车架所受侧倾力矩的关系图如图9所示。从图9可知,在同一个运动周期内,由于阻尼孔及油管等产生的阻尼力作用,转角相等时,侧倾力矩不相等;车架的转速方向相同时(即阻尼力方向相同时),悬挂缸安装角度越大,其对应的侧倾力矩越大。

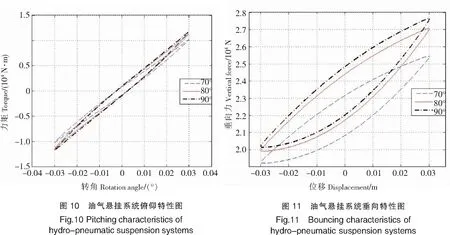

2.2 俯仰特性

同理,使实验台车架俯仰转角按照正弦曲线变化,转角幅值为0.03 rad,频率为2 Hz(车架向前倾斜时转角值为正,向后倾斜时转角值为负)时,检测AMESim 中车架侧倾转角和6个悬挂缸的输出力,则可通过计算得到油气悬挂系统俯仰力矩M(俯仰力矩逆时针为正,顺时针为负)为:

M=F1×L1+F2×L2-(F5×L5+F6×L6)。

悬挂缸安装角度分别为70°、80°、90°时,车架俯仰转角与车架所受俯仰力矩的关系图如图10所示。从图10可知,在同一个运动周期内,由于阻尼孔及油管等产生的阻尼力作用,转角相等时,俯仰力矩不相等;车架的转速方向相同时(即阻尼力方向相同时),悬挂缸安装角度越大,其对应的俯仰力矩越大。

2.3 垂向特性

同理,使实验台车架位移按照正弦曲线变化,位移幅值为0.03 m,频率为2 Hz(车架在平衡位置以下时位移值为正,车架在平衡位置以上时位移值为负),检测AMESim中车架垂向位移和6个悬挂缸的输出力,则可通过计算得到油气悬挂系统垂向力F(垂向力向上为正,向下为负)为:

F=F1+F2+F3+F4+F5+F6。

悬挂缸安装角度分别为70°、80°、90°时,车架垂向位移与车架所受垂向力的关系图如图11所示。从图11可知,在同一个运动周期内,由于阻尼孔及油管等产生的阻尼力作用,位移相等时,垂向力不相等;车架的速度方向相同时(即阻尼力方向相同时),悬挂缸安装角度越大,其对应的垂向力越大。

3 结论

1)本文设计的实验台可以模拟车辆转弯时的侧倾运动,刹车或启动时的俯仰运动,以及遭遇路面不平时的垂向运动等,进而分析在多种工况下油气悬挂系统的特性。

2)实验台上设计的滑台可调节悬挂缸的安装角度,即悬挂缸轴线与车轴之间的夹角夹角,调节范围65°~90°,从而研究悬挂缸安装角度对悬挂系统性能的影响,这对油气悬挂缸在实际车辆上的安装具有一定的指导意义。

3)通过ADAMS和AMESim的联合仿真,验证了设计的合理性与可行性,并对整车油气悬挂系统的性能有了初步的了解,可以为进一步的实验研究提供参考。