低温烟气脱硫脱硝除氨一体化工艺分析

2019-03-14丁昊天

丁昊天

(中机新时代有限公司,北京 100038)

本研究全面地整合了低温烟气脱硫脱硝除氨工艺,通过分析不同污染物的性质,确定了其处理方法,以有效地全面处理低温烟气。

1 低温烟气中的主要污染物和处理工艺

1.1 脱硫工艺

当前,脱硫工艺可以分为三种类型,即干法脱硫、湿法脱硫和生物脱硫,这三种脱硫工艺的应用方式有很大不同。干法脱硫是指应用能够吸附硫氧化物的介质达到对烟气的脱硫效果,常用的为NID技术和CFB技术。NID技术的原理为直接投入高质量的消石灰,实现对烟气中SOx的有效吸附。CFB技术的原理为应用吸附剂直接对SOx进行吸附,生成固体产物[1]。湿法脱硫技术是指将预处理后的烟气导入能够吸收硫氧化物的水体中,利用石膏或者石灰水达到脱硫效果。

1.2 脱硝工艺

现阶段,脱硝工艺类型较多,常用的有三种。一是SCR技术,该技术的原理为在180~420℃条件下,向烟气中喷入氨基还原剂,生成N2和H2O,从而达到脱硝效果。目前,这种工艺已经较为成熟。二是SNCR技术。该技术温度范围为850~1100℃,应用的还原剂包括NH3和尿素,并且需要向反应容器中灌入氧气[2]。三是O3脱硝技术。该技术的原理为利用臭氧的强氧化性对氮氧化物进行处理。

1.3 除氨工艺

当前,烟气中的氨气来源主要为脱硫时应用的氨水,人们需要对氨气输入量进行控制,在保证脱硫效果的基础上,防止烟气中存在过多的氨气。通常,人们会应用氨气检测设备对烟气中的氨气浓度进行探测,实现对氨气输入系统的有效控制。

1.4 固体灰尘去除工艺

常用的灰尘去除工艺大致有两种。一是陶瓷除尘技术,即在设备中设置导流片,在烟气的旋转过程中,固体颗粒会产生离心力,当颗粒碰撞到设备内壁时,会在重力的作用下落到设备底层,从而达到有效处理灰尘的目的[3]。二是冲袋式除尘技术,即将被处理的烟气输入到冲袋式设备中,设备中含有多层过滤膜,实现对烟气中固体颗粒的有效过滤。

2 低温烟气脱硫脱硝除氨一体化工艺的整体设计思路

2.1 低温烟气脱硫脱硝除氨一体化工艺的设计框架

通过分析整个烟气处理过程中的各项工作内容,笔者发现,脱硝期间需要向烟气中输入氨气,最终的生成产物包括氮气和水,反应化学式如下:

对于SNCR技术来说,反应物中的氨气与氧气也会发生反应,后续分析需要对这些因素进行全面考虑。而脱硫包括干法脱硫技术、湿法脱硫技术以及半干法脱硫技术,无论采用哪种脱硫方法,都需要保持烟气的干燥性。另外,NH3、SO2和H2O会发生反应,具体如下:

当烟气中含有硫氧化物时,氨气的消耗量会增加,导致难以有效控制处理后烟气中的逃逸氨,所以需要先进行脱硫操作。另外,反应中会产生固体化合物杂质,所以最后要去除固体杂物。

2.2 低温烟气脱硫脱硝除氨一体化工艺的优缺点

在选择脱硫工艺时,人们需要考虑该工艺对脱硝的影响。其中,采用湿法以及半干法脱硫时,烟气中都会产生较多的水蒸气。而脱硝时需要向烟气中灌入氨气和固体脱硝剂,二者都要求反应环境中不含有过多的水,所以本文应用干法脱硫工艺。

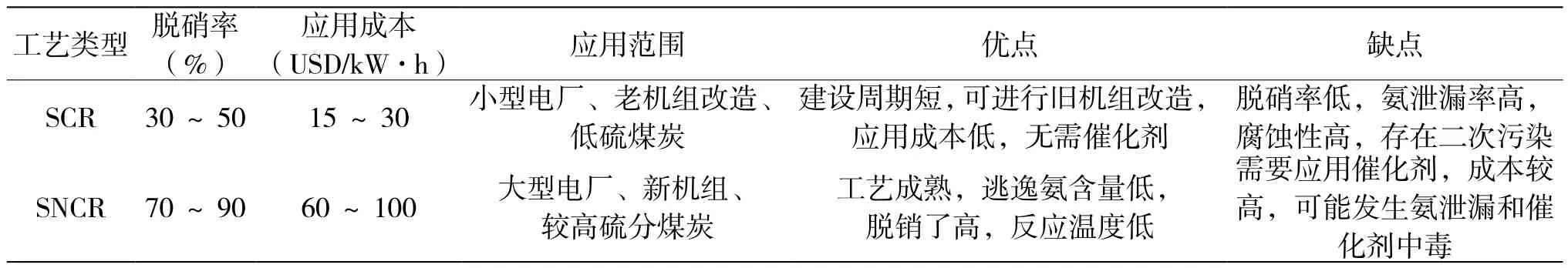

选择脱硝工艺时,人们主要考虑脱硝效果和设备成本。本文比较了当前常用的三种脱硝方式,最终选择SCR技术,在催化剂环境下,应用氨基还原剂达到脱硝目的。但是,SNCR也有很广阔的应用前景,这两种技术的优缺点如表1所示。

表1 SCR工艺和SNCR工艺的技术对比

当前,我国对烟气污染物提高了排放要求,所以本文选用SCR工艺。对于粉尘脱除技术,本文对陶瓷管工艺和冲袋式工艺进行了比较,由于冲袋式工艺的成本较低,并且除杂效果较好,所以最终选择这种工艺。

2.3 低温烟气脱硫脱硝除氨一体化工艺的整合措施

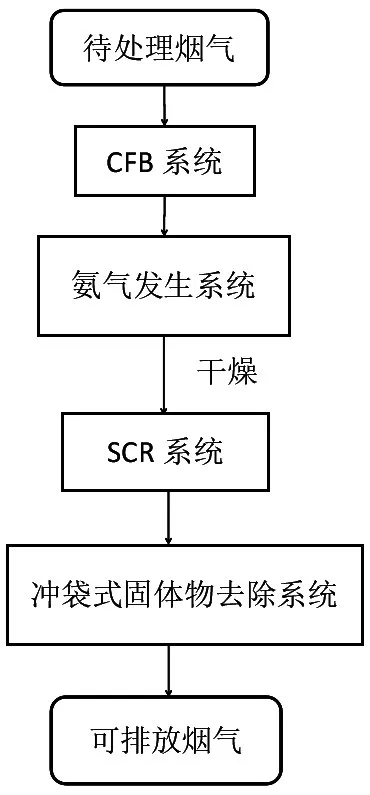

处理期间,将烟气传输到干法脱硫系统中,该系统中设置的吸附剂能够对烟气中的硫氧化物进行吸附,在传出该系统后,剩余烟气中的硫氧化物含量大幅降低。由于本文选用SCR技术进行脱硝,所以烟气处理中需要向烟气中灌入氨气。在系统建设过程中,应用蒸法提取氨水中的氨气,将氨气进行干燥后将其灌入氨气体系中。经过脱硝,将处理的氨气输入冲袋式除杂设备,最终获得符合国家要求的排放烟气。整个系统的流程如图1所示。

图1 干法脱硫系统流程

3 低温烟气脱硫脱硝传一体化工艺的设计流程

3.1 工艺设计流程

本文已经确定了在一体化系统设计中需要应用的各项工艺,同时提出了这些工艺的整合方式。在具体设计中,人们需要合理应用这些工艺,保证整个系统能够稳定运行。具体设计流程如下。

3.1.1 CFB系统建设

当前,CFB系统应用的工艺体系为CFB-FGD体系。在一体化工艺的设计过程中,需要消除其中的除尘系统,将该区域与SCR系统进行衔接。需要注意的是,应用时需要保证被处理烟气能够与硫氧化物的吸附物质充分接触。人们可以在该设备的终端设置低速引风机,保证烟气被有效吸引及其运动速度满足相关要求[4]。

3.1.2 氨气发生系统建设

氨气产生系统的主体设备为氨水储罐,本文提出的构想为,在储罐中加入发热装置,对氨水进行加入处理,为脱硝系统提供氨气供应。氨气产生后需要经过干燥系统。将氨气进行干燥后,应用管道将氨气输入到待处理的烟气中。为了提高氨气与待处理烟气的混合效果,本文设计的烟气引气装置为一种螺旋桨式结构,同时引导经过脱硫处理的烟气和经过干燥的氨气,并在螺旋桨的作用下提高融合程度,为脱硝过程奠定基础。

3.1.3 SCR系统建设

应用SCR工艺时需要保持烟气温度在110~450℃,所以要对烟气加热[5]。当前,人们已经开发出多种烟气加热技术,要加以合理应用。但是,烟气脱硫会产生较多热量,传统脱硫工艺会应用循环水管对生成的烟气进行降温处理,所以后续优化可以对反应中产生的热量和烟气余热进行合理应用。

3.1.4 固体除杂系统建设

对于固体除杂系统来说,获取的气体必须符合相关技术指标并穿越设备中的滤层。通常,烟气处理系统中的引气装置不足以支撑固体杂质的过滤,所以该系统需要设置专用的引气装置提高引气效率。笔者认为,可以在除杂装置前设置鼓风机,提高处理后烟气在除杂设备中的流动速度,以满足整个设备的运行要求。

3.2 工艺优化流程

优化整个工艺体系,有助于降低运行能耗和工艺体系建设的复杂性。本文提出的主要优化方向为对烟气的余热和反应过程中产生的热量进行充分应用,优化思路为将脱硫过程中产生的冷却水以管道的方式导入到氨气产生系统中,实现了对脱硫过程中产生热量的有效应用。另外,在脱硫过程中,烟气温度也会上升,反应炉中会设置降温系统,这类温度较高的工业用水也可导入氨气发生系统中,实现对氨气的高效蒸出。

4 结论

在脱硫脱硝除氨一体化工艺的设计过程中,选用的脱硫工艺为CFB工艺,脱硝工业为SCR工艺,固体颗粒除杂工艺为冲袋式工艺。具体处理中,首先进行脱硫处理,其次进行脱硝处理,最终进行固体颗粒去除处理,并通过对余热的合理应用降低能耗。