高速列车空心轴表面裂纹前缘应力强度因子解析模型

2019-03-14周素霞卢术娟赵兴晗王宇桐郭子豪

周素霞,卢术娟,赵兴晗,王宇桐,郭子豪

(1.北京建筑大学机电与车辆工程学院,北京 100044; 2.北京建筑大学城市轨道交通车辆服役性能保障北京市重点实验室,北京 100044)

随着高速列车的快速发展,列车运行速度大幅提高,增加了车轴遭受异物高速冲击的概率,冲击位置是否会萌生裂纹成为备受关注的问题。当前关于车轴表面裂纹应力强度因子的研究多数是对实心轴展开的,然而目前高速列车上,空心轴的使用越来越广泛,采用空心轴是实现列车轻量化的重要举措,可以大幅度地提高列车运行安全,所以空心轴裂纹扩展的问题成为研究的重点之一,其表面裂纹应力强度因子的解析具有重要意义。

国内外学者对车轴疲劳问题进行了大量研究。文献[1]提出一个基于Lemaitre和Chaboche开发的非线性连续损伤力学模型。考虑不同载荷水平下的材料损伤演变,通过与实验对比,表明其结果在复杂载荷序列下预测疲劳寿命时与实验结果具有良好的一致性。文献[2]对裂纹扩展问题进行了研究,其研究方法基于欧洲缺陷评估程序SINTAP,应用NASGRO软件。文献[3]研究车轴轮座处的应力与寿命关系,通过车轴疲劳试验以及统计相关的车轴裂纹检查资料,最终结果表明其萌生寿命分布近似于正太分布。文献[4-5]基于疲劳损伤理论,研究了车轴的额定寿命,并提供了一种用于车辆寿命设计的计算方法。文献[6]运用断裂力学的思想及理论对车轴的缺陷演变及其服役性能进行研究评估,考虑裂纹深度的问题,得到不同状态下的应力强度因子曲线,结果表明车轴在一圈的旋转过程中其裂纹的应力比在逐渐减小。

高速列车运行中其车轴可能受到硬物的高速冲击造成缺口,由于缺口所造成的应力集中会在车轴表面萌生疲劳裂纹,如果没有及时发现而继续使用,车轴会受到扰动载荷的作用,表面裂纹不断扩展,直至发生断裂,危及列车运行安全。因此,为了解决含裂纹的空心轴是否能够继续使用的问题,有必要对其扩展寿命进行预估。应力强度因子可以用来判断裂纹是否会发生

及其扩展规律,在进行车轴断裂分析时,其可以作为重要指标。关于其求解方法的研究也一直是研究的重点。光弹法、线弹性方法、有限元法、工程估算法、虚拟裂纹扩展方法、边界元法等[7-8]可以用来求解应力强度因子,在过去的研究中已经得到了很多典型解。由于空心轴的应用比实心轴的应用时间更晚,关于其性能的研究比较少,并且由于空心轴与实心轴相比结构有所不同,裂纹情况也更加复杂,不能直接使用实心圆柱体的解。所以对空心轴进行裂纹研究,确定其应力强度因子的解既是重点问题也是难点问题。本文采用一种新的解析方法研究空心轴的解,该方法基于实心圆柱体的解,通过修正系数进行修正。

1 应力强度因子求解

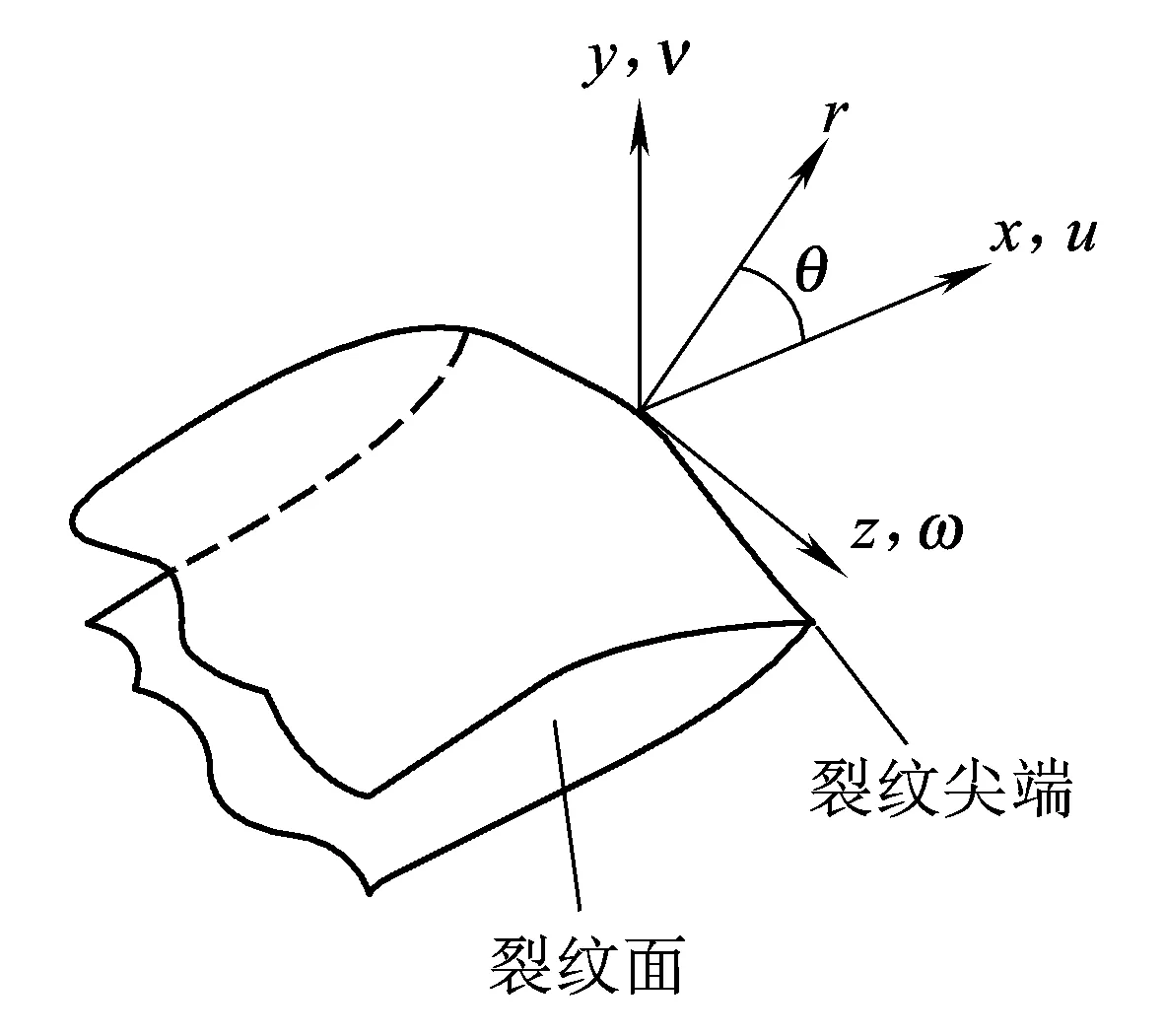

图1为三维裂纹模型。图1中,x为裂纹表面的正前方;y为裂纹表面的法线方向;z为裂纹表面上点的切线方向。

图1 三维裂纹模型

选取一个位置在极坐标(r,θ)靠近裂尖的单元,根据线弹性力学理论,其应力场可以表示为

( 1 )

该单元位移场可以表示为

( 2 )

式中:r,θ与u,v,w分别为该单元在图1中所示的局部坐标系与直角坐标系上不同方向的分量;u,v,w分别为x,y,z上的位移分量;k是与材料和泊松比有关的常数,对于平面应变问题k=3-4μ,σz=μ(σx+σy),对于平面应力问题k=(3-μ)/(1+μ),σz=0;G为剪切弹性模量;KⅠ为Ⅰ型应力强度因子;KⅡ为Ⅱ型应力强度因子;KⅢ为Ⅲ型应力强度因子。

由式( 1 )及裂纹上的点垂直于平面的位移,可以整理出其裂纹应力强度因子公式为

( 3 )

Ⅰ型是在车轴受到弯曲载荷作用时裂纹扩展的主要方式,所以在本文中主要研究的是Ⅰ型表面裂纹。由于平面应力状态只有一个很小的区域存在,而这个区域紧靠在自由表面上,所研究的范围大部分为平面应变状态,因此,KⅠ与裂纹面的位移在平面应变状态有如下关系

( 4 )

根据以上结果可以得出,裂尖的应力(r=0时)趋于无限大,应力奇异点会在裂尖出现;裂尖的应力强度因子是有限的。所以裂尖附近的位移场和应力场奇异性强度的表征可以使用应力强度因子,应力强度因子的值由两种因素决定,一种是加载在裂纹体上的载荷,另一种是其几何形状。对应的应力分量可以用应力强度因子来表示并能够对裂纹扩展情况进行判断。

2 空心轴表面裂纹模型

2.1 圆柱体半椭圆表面裂纹应力强度因子解析模型

对于应力强度因子的求解有很多种方法,但这些方法并不能表达空心轴表面各要素之间的关系,因此本文采用解析法进行计算,得到解决问题的表达式。已有的圆柱形表面裂纹解析表达式[9-11]有以下几种。

关于直裂纹前缘的研究,Daoud and Cartwright提出了在弯曲载荷作用下K的表达式(无量纲)为

16.86(a/D)2-32.59(a/D)3+28.41(a/D)4

( 5 )

James and Mills提出了轴向载荷作用下K的表达式(无量纲)为

26.42(a/D)2-78.48(a/D)3+87.9(a/D)4

( 6 )

关于圆形裂纹,Forman等提出在拉弯载荷作用下K的表达式为

[0.923+0.199(1-sin(πa/2D))4]

( 7 )

[0.752+2.02(a/D)+0.37(1-sin(πa/2D))3]

( 8 )

( 9 )

Ⅰ型扩展是车轴在弯矩下其表面裂纹的主要扩展形式。此时θ=0,通过近似分析可以求其应力强度因子[12]。即在此处,假设名义应力在弯曲载荷与拉伸载荷作用下是相同的[7-8],则有

(10)

当截面无裂纹时σ0=32M/(πd3),σ0=6M/(td2)。

因此可得

(11)

0.949(a/b)3-0.28(a/b)4]×[1+

0.157(2a/d)-0.634(2a/d)2+

4.59(2a/d)3-6.628(2a/d)4]

(12)

1.628(a/d)3-7.035(a/d)4+13.27(a/d)5

(13)

21.72(a/d)3+30.39(a/d)4

(14)

式中:a为裂纹深度;b为半椭圆裂纹长半轴;d为圆柱直径或长条板的宽度。所以圆柱体表面裂纹最深点处的K值可以根据情况,将裂纹的实际形状比、裂纹尺寸的实际深度比以及实际情况下的名义应力代入以上相关的公式中进行求解。

2.2 空心轴半椭圆表面裂纹应力强度因子的解析模型

空心轴在结构上与圆柱体有较大差异,其应力强度因子解析式与上文中讨论的圆柱体的解析式有所不同。由于在空心轴中存在内表面,与实心圆柱体相比,会增加一个自由表面,所以在裂纹扩展到一定深度后其尖端的弹性约束会减少,裂纹更容易发生扩展,K值变大,所以实心圆柱体解析模型并不完全适用于空心轴。空心轴表面裂纹的K值,需通过对圆柱体的公式进行修正得出。可以将其乘以一个修正系数来实现。中心穿透裂纹弹性解的厚度校正系数[16]为

(15)

式中:t为轴的壁厚;a为裂纹深度。裂纹深度与壁厚的比值不同时,校正系数是不同的,即

这是因为在裂纹深度不同时,其受到车轴内孔的影响也不同。在裂纹的截面处有

式中:d,d0分别为车轴的内外直径;M为弯矩。由此可以得出在θ=0°时,空心轴表面裂纹最深点处K的解析模型为

(16)

3 空心轴半椭圆表面裂纹应力强度因子解析模型验证

目前,不同学者使用多种方法研究了管道表面的周向裂纹[17-19],其中CARPINTERI[20]对管道外表面裂纹进行有限元分析以确定应力强度因子在裂纹前缘的分布,并考虑了不同管道厚度下应力强度因子的变化情况,但CARPINTERI只对t=d/2即壁厚与内孔半径相等这一种情况进行了有限元研究。为了验证本文的解析模型,同样仅对t=d/2情况下的模型进行对比。

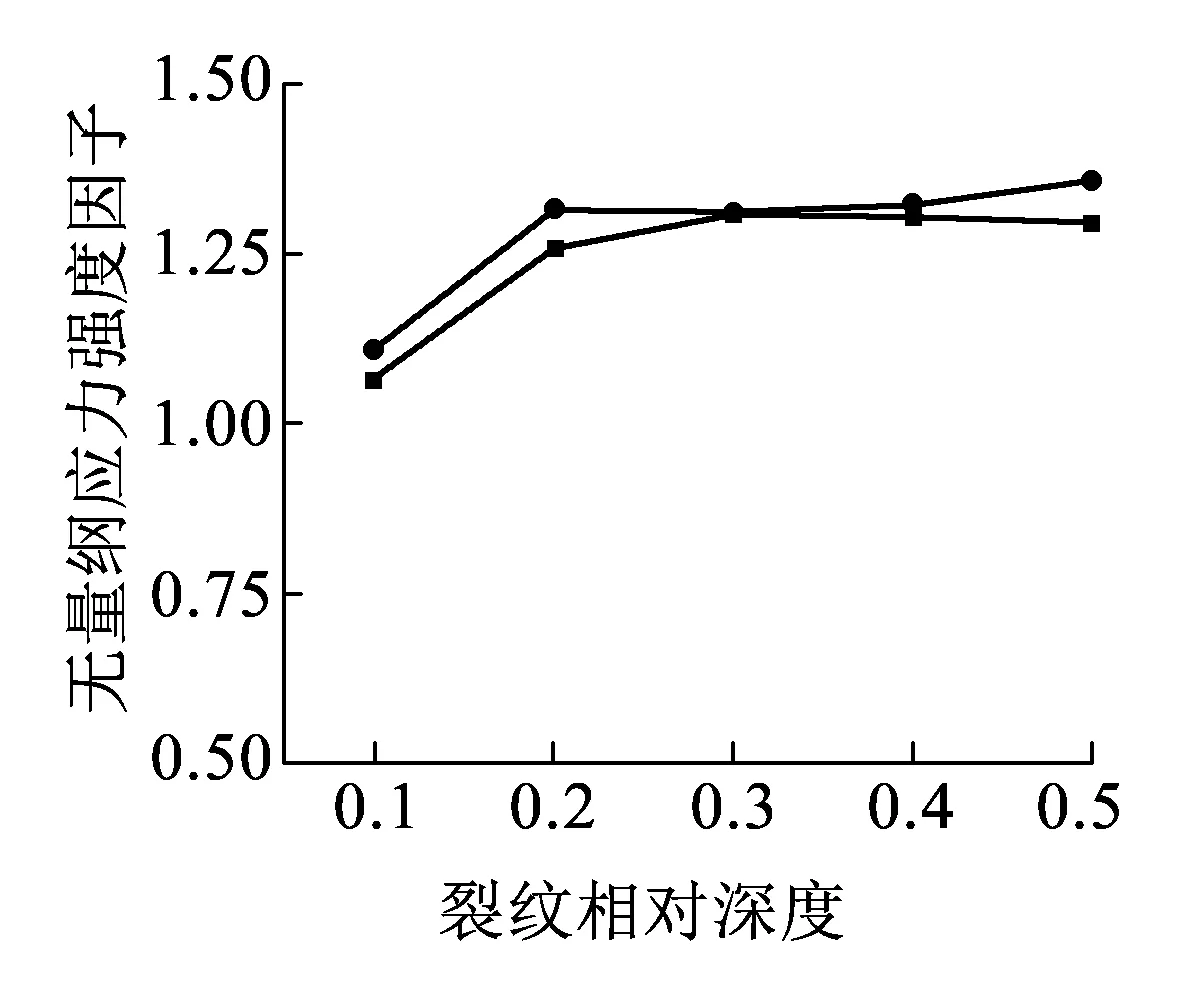

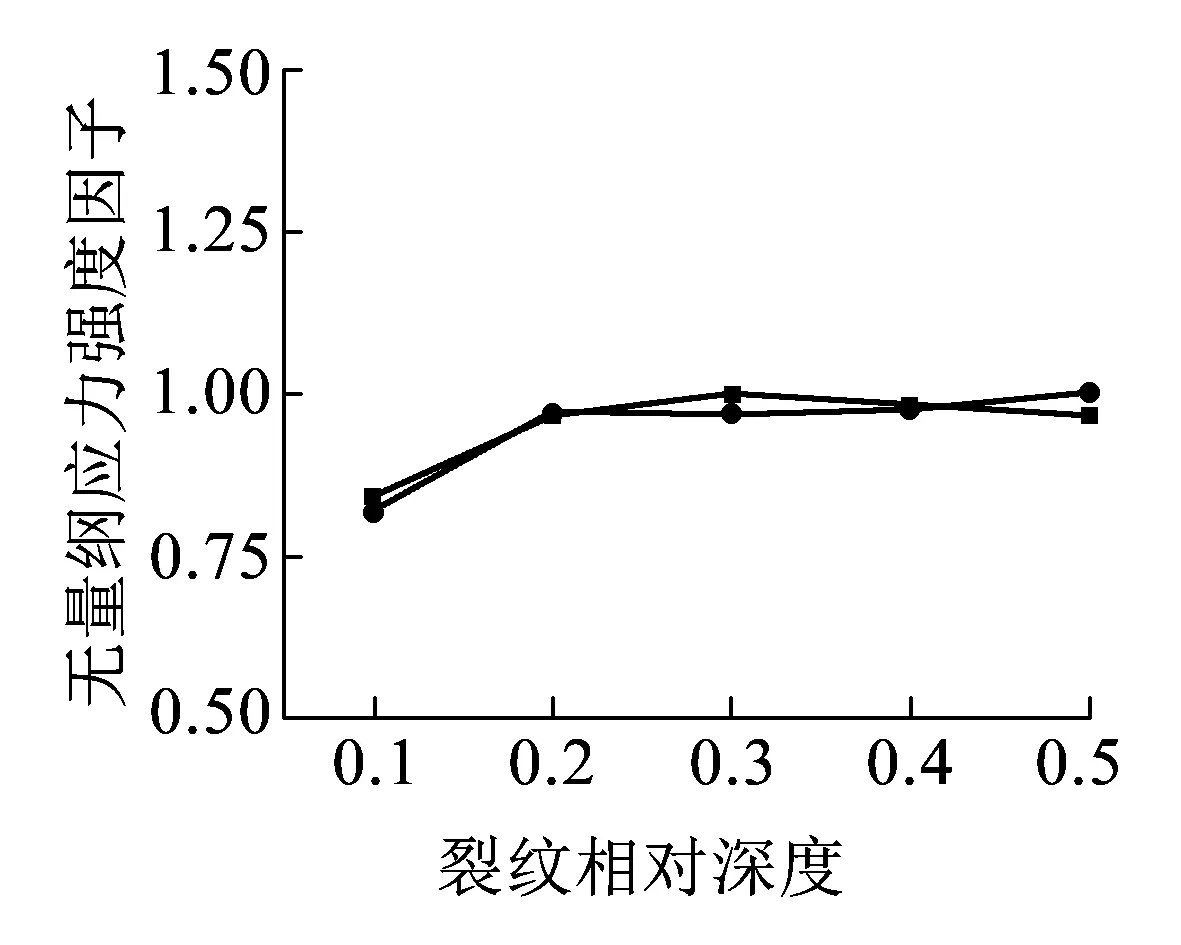

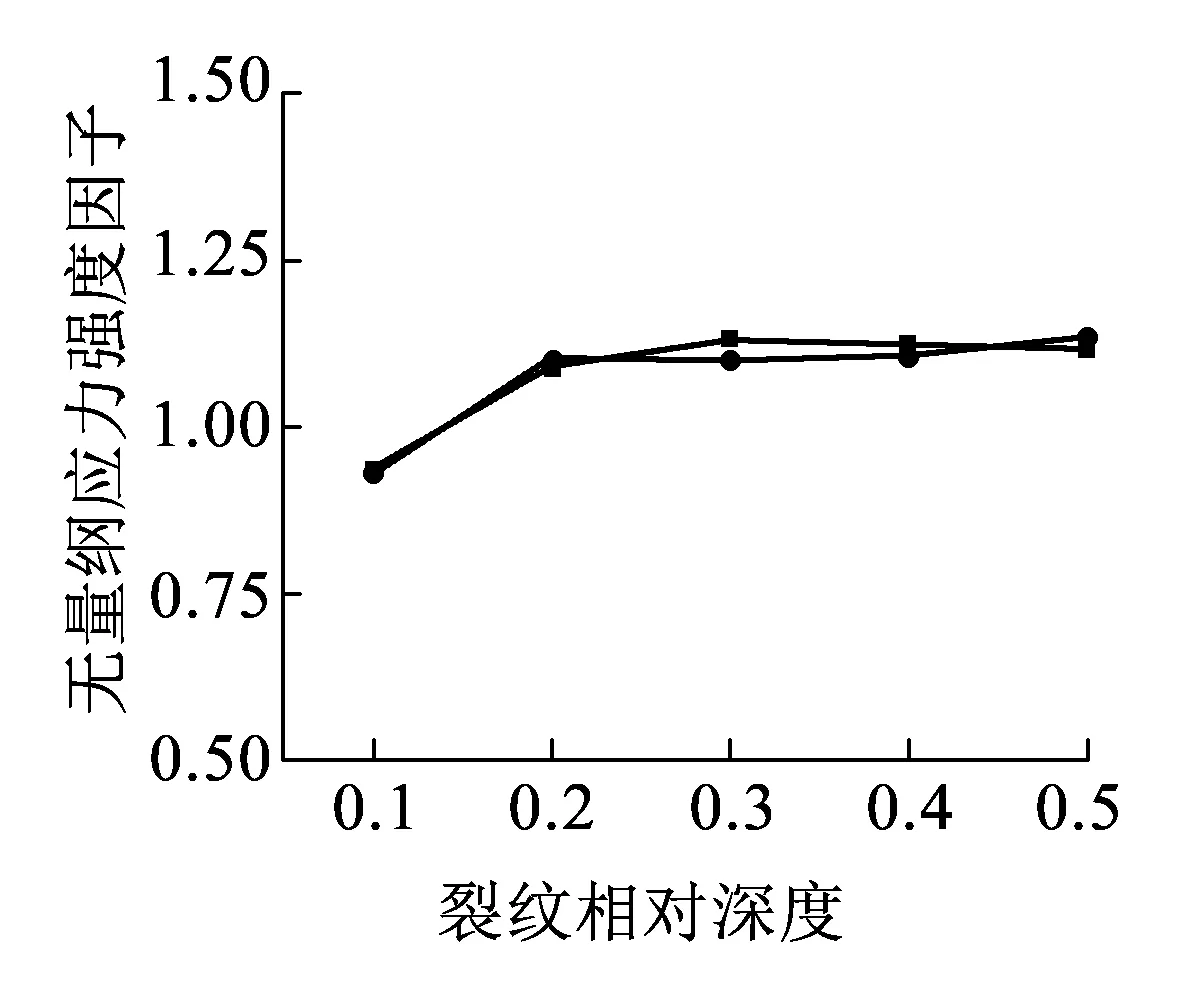

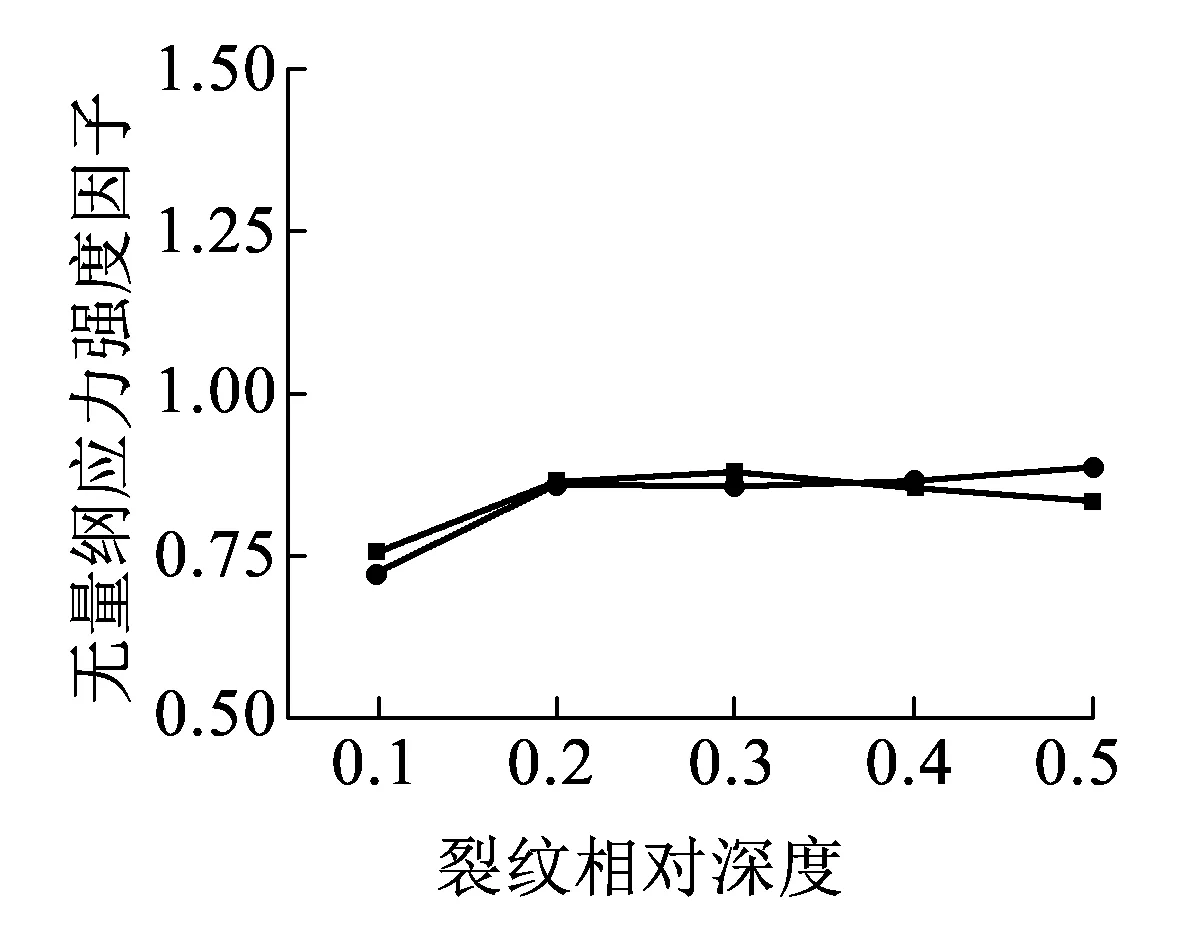

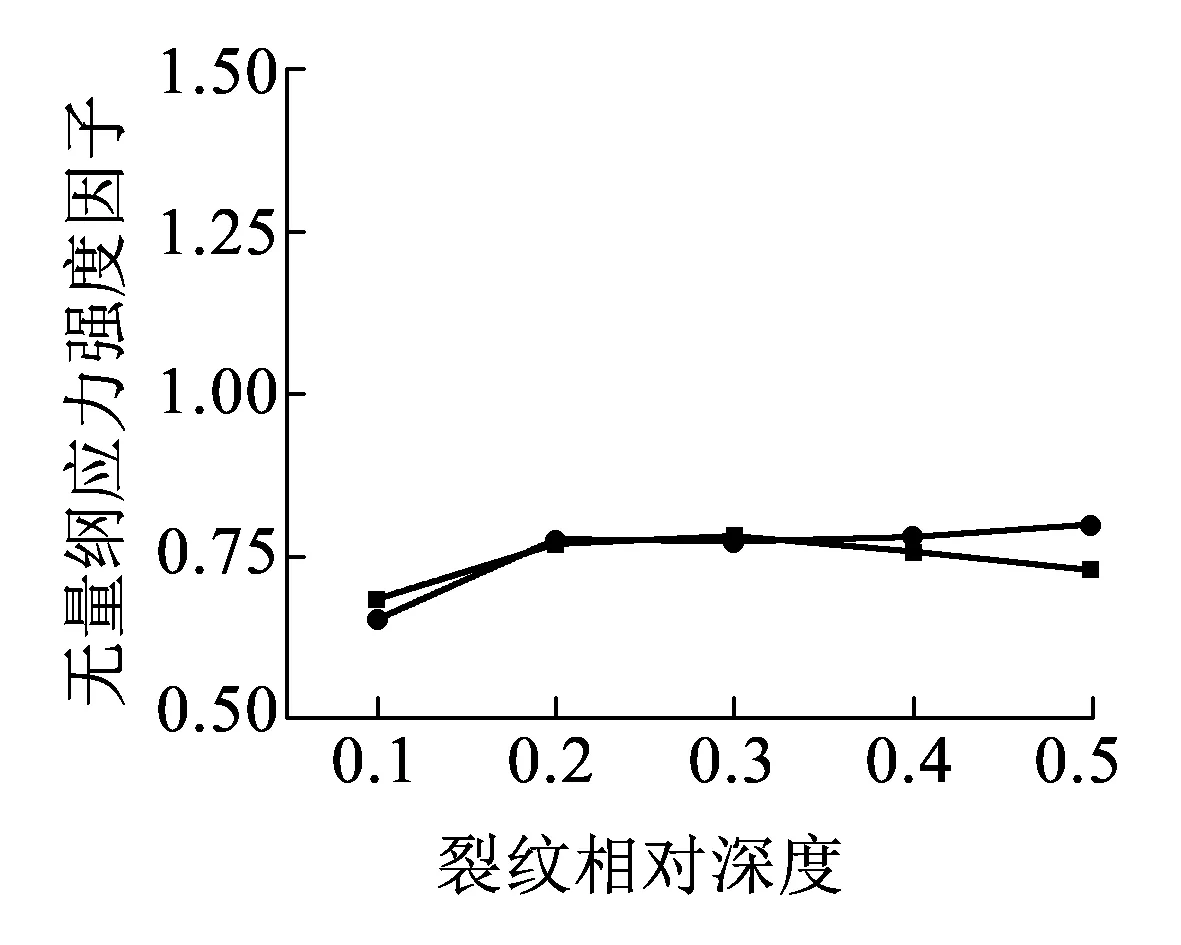

将不同的a/t和a/b值代入式(16),计算其对应的K值(无量纲),所计算的范围是:裂纹形状比a/b=0,0.2,0.4,0.6,0.8,1.0时,a/t分别为0.1,0.2,0.3,0.4,0.5。将计算出的解析解(无量纲)与有限元结果进行对比,如图2所示。

(a)a/b=0

(b)a/b=0.2

(c)a/b=0.4

(d)a/b=0.6

(e)a/b=0.8

(f)a/b=1

图2 解析法与有限元法应力强度因子结果对比

通过图2可以看出,在不同的情况下,解析计算得到的K值与有限元方法得到的值具有良好的一致性。尤其对于椭圆形裂纹,两种方法的计算结果几乎相同。对于圆形裂纹,当裂纹深度达到壁厚的一半时,解析方法和有限元方法的计算结果有些偏差。但是在实际中,表面裂纹不会完全是圆形,而是椭圆形,圆形裂纹只是作为特例在这里进行了计算。对于空心轴表面椭圆形裂纹来说,该解析式有比较高的精确度。

4 结论

本文从线弹性力学的角度出发,分析了裂纹尖端的应变场,分析了应力在空心轴表面裂纹前缘的变化情况,阐述了应力强度因子的求解方法。在解析过程中参考了实心圆柱体的表面裂纹K的解析式。空心轴和实心轴相比,由于内表面的存在,多一个自由表面,所以裂纹的扩展规律与实心轴也有所不同。在空心轴上,裂纹扩展到一定深度时,裂纹尖端与内表面的距离减小,所受到的弹性约束随之减少,所以裂纹扩展的进一步发生就变得更容易,因此其K值要大于实心圆柱体的K值。通过以上分析,对公式进行修正,得到空心轴上K的解析模型。

通过修正系数的方法对实心圆柱体解析式进行修正。由于在裂纹比较浅的时候,空心轴内孔的影响比较小,所以对不同深度的裂纹采取不同的修正系数。

将本文结果与CARPINTERI利用有限元法得到的应力强度因子进行比较,结果非常相近,尤其对于椭圆形裂纹,两种方法的计算结果几乎相同。对于圆形裂纹,当裂纹深度达到壁厚的一半时,解析方法和有限元方法的计算结果有些偏差。但是在实际中,表面裂纹不会完全是圆形,而是椭圆形,圆形裂纹只是作为特例在这里进行了计算。对于空心轴表面椭圆形裂纹来说,该解析式有比较高的精确度从而验证了解析模型的正确性,为进一步研究空心轴裂纹扩展提供了参考。