含硫磷肥料浆的制备研究

2019-03-14匡家灵

匡家灵,曾 波,马 航

(云南云天化以化磷业研究技术有限公司,云南昆明650228)

硫是工业和农业常用的非金属物质,具有举足轻重的作用。硫作为所有细胞中必不可少的一种元素,对于植物而言也是必需的主要营养元素之一,其和氮、磷、钾、碳等元素一起给植物提供营养,而硫的特殊转换形式还能够提高磷的利用率[1]。随着中国碱性土壤的增加和国家化肥零增长政策的调控,单一硫肥的施用势必会大幅下降,植物从大气获取硫元素的途径也会因为全球污染气体的治理变得更窄,故硫肥和磷肥的结合变得极具潜力。

含硫磷铵是一种硫磺单质均匀分布在磷铵中形成的小颗粒,由于湿法磷酸生产磷铵的过程中需要硫酸,故含硫磷铵是一种既含有硫酸根又含有硫磺单质的颗粒肥料。硫酸根能够快速溶解而被植物转化吸收,也很容易随雨水流失或者与钙离子结合被固定;而硫磺单质则需要通过土壤中的微生物缓慢氧化转化成酸性物质被植物吸收,单质形态既保证了肥料后期的硫营养供给,同时酸性物质又提高了磷的利用率。

含硫磷铵所用硫磺原料一般为液态和固态两种。液态硫磺的加入经济快捷,国外专利大部分采用熔融态的硫磺喷雾到磷铵料浆上生产含硫磷铵[2-3],这种加硫方式简单高效、喷雾位置合适,可以分层包裹住颗粒外表;固态硫磺的加入一般采用粉末状,根据含硫磷肥的标准加入不同粒径的硫磺颗粒,从而得到满足客户需求的产品。从技术上看,粉末状硫磺颗粒加入到磷铵系统中仅需要解决加入时的粉尘和加入后的分散问题即可。但是,从安全方面考虑,干粉的加入势必会造成局部硫磺粉尘浓度过高而有安全风险;从成本方面考虑,干的硫磺粉粒制作成本太高导致成本过高,而且粉状硫磺的产量很低;从产品质量方面考虑,硫磺粉末在产品中的分散性很难处理。故笔者从硫酸厂常用的大颗粒固态硫磺出发,探索避开国外专利技术,将硫磺小颗粒安全加入到产品中同时又能均匀分散在产品中的方法。

制备硫磺粉末国外主要采用气流冲击粉末机,采用气氛保护来进行干磨,产量不高,电耗高。中国有人开发了广义磨,但需要配套的阻燃装置。笔者从安全角度出发,考虑采用湿磨处理硫磺,而且磷肥企业一般都会对磷矿进行湿磨,有成熟的配套湿磨装置。如果采用湿磨对硫磺进行破碎和磨碎,则无需额外增加磨机设备,仅需增加加料设备和料浆储存设备,再进行生产调度即可实现。据此,笔者考察了采用磷肥系统尾气的洗涤液和磷酸作为分散介质对硫磺进行湿磨的可行性,并考察了硫磺的分散状态。

1 实验部分

1.1 原料和设备

原料:硫磺(工业级,纯度为99.5%,粒径约为150 mm);湿法磷酸(工业级,P2O5质量分数为46%);工艺水;磷铵装置洗涤液(P2O5质量分数为5%);YPA消泡剂(质量分数为10%,湿法磷酸使用);YPR消泡剂(质量分数为1%,自行配制)。

设备:XMB三辊四筒棒磨机;PM-4行星式球磨仪;实验室订制砂磨机;BT-9300HT激光粒度分布仪。

1.2 实验方法

1.2.1 磨机的选择

1)棒磨机、球磨机对比。选择棒磨机和球磨机对硫磺颗粒进行湿磨,考察二者对硫磺颗粒的湿磨效果。将硫磺颗粒与工艺水混合,分别采用棒磨机、球磨机进行湿磨,对比硫磺颗粒的粒径随湿磨时间的变化,结合湿磨效果选择合适的磨机。棒磨机、球磨机的参数变化会产生不同的湿磨效果,特别是球磨机其湿磨效果与很多因素有关,如原料硬度、破碎粒度、磨机型号、钢球质量、钢球添加量、钢球大小比例、转速以及分级等。为精简实验,选择实验室棒磨机和球磨机湿磨磷矿的最佳参数进行实验,以为硫磺和矿浆一起湿磨打好基础。

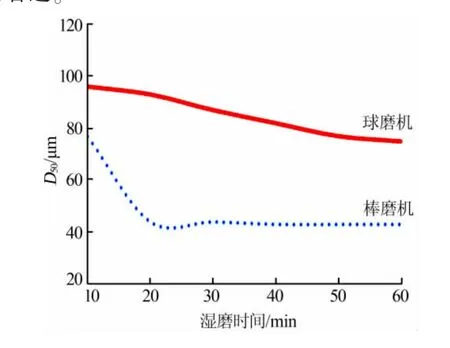

将平均粒径为150 mm的硫磺与工艺水混合,使硫磺的质量分数为40%,分别采用棒磨机、球磨机进行湿磨,分别湿磨 10、15、20、25 min,将湿磨好的硫磺浆液用粒径分布仪分析硫磺粒径的变化,结果见图1。从图1看出,采用棒磨机湿磨20 min,硫磺粒径减小至45 μm左右,能满足含硫磷肥的生产对硫磺粒度的要求;采用球磨机湿磨,经过长时间的湿磨仍不能将全部硫磺颗粒磨碎,粒径仅减小至80 μm左右。可见,针对硫磺的湿磨,采用棒磨机更为合适。

图1 棒磨机、球磨机湿磨硫磺粒径对比

2)棒磨机-砂磨机组合湿磨。硫磺颗粒在土壤中的释放效果与其比表面积有很大关系,硫磺颗粒越小则比表面积越大,其氧化和释放的效率就越高。为将硫磺的氧化时间和不同作物的生长需求相匹配,针对特色作物需要将硫磺颗粒的粒径控制在20 μm左右。对此,研究了能够将物料粒径湿磨到10 μm以下的砂磨机对硫磺的湿磨效果。

砂磨机由于其结构的特殊性需要先对物料进行预破碎处理。首先采用棒磨机将硫磺颗粒湿磨成粒径约为50 μm的硫磺料浆,再进入砂磨机进行湿磨,可以得到粒径约为20 μm的硫磺料浆。砂磨机还可以通过设置出料筛和返料很容易地得到硫磺粒径为10 μm以下的料浆,因此采用砂磨机可以根据作物的需求对硫磺进行精细湿磨。

3)磨机的防腐处理。由以上可知,根据作物需求可以选择棒磨机-砂磨机组合对硫磺进行湿磨,得到匹配粒径的硫磺料浆。但是由于使用了工艺水湿磨硫磺,体系pH会下降,对设备会有腐蚀性,故应考虑设备的防腐。根据设备特征,棒磨机内衬聚四氟乙烯、磨棒外衬聚四氟乙烯或者采用非金属材质可以解决腐蚀问题。但是砂磨机除了用非金属球体解决腐蚀问题外暂时没有更好的办法,而且采用非金属材质会使湿磨效率下降很大,故需要进一步深入研究既能高效湿磨又能防腐的设备。

1.2.2 工艺水、洗涤液、磷酸作为分散介质的对比

在实验过程中发现,使用工艺水作为分散介质湿磨硫磺,得到的物料静止后很容易分层,这不利于硫磺小颗粒的均匀分布。硫磺作为非金属单质,其性质是不溶于水,和水的密度差异较大,其和水形成的硫磺浆液并非是均匀稳定的,必将会发生分层。针对此问题,部分学者采用添加消泡剂和分散剂的方法。另外,如果大量使用工艺水作为分散介质进行湿磨,势必会给原有磷肥系统的水平衡带来很大影响,故考虑使用磷肥系统的原料(尾气洗涤液和磷酸)代替工艺水作为湿磨分散介质对硫磺颗粒进行湿磨。

1)以磷肥系统尾气洗涤液作为湿磨分散介质的优势。考虑到磷肥系统尾气洗涤液中含有铵根、磷酸根、硫酸根以及比表面积较大的粉尘,可以增加硫磺的亲水性能,使其具有一定的分散性,再通过湿磨设备的磨碎混合这一流程的特殊改性,可以将该混合分散剂和硫磺颗粒充分接触,和每个细小的硫磺颗粒都形成作用力,从而得到均匀分散的硫磺浆液。

2)以湿法磷酸作为湿磨分散介质的优势。由于选矿药剂的加入在湿法磷酸生产过程中会产生一定的泡沫故一般会加入消泡剂,因此湿法磷酸中会有一定量的消泡剂;另外,云南的湿法磷酸中一般含有高含量的磷酸根、硫酸根、镁离子、铁离子等,而成为了一种适合酸性介质的复合型无机分散剂。因此,理论上以湿法磷酸作为分散介质能够高效地湿磨硫磺并得到均匀稳定的浆液。

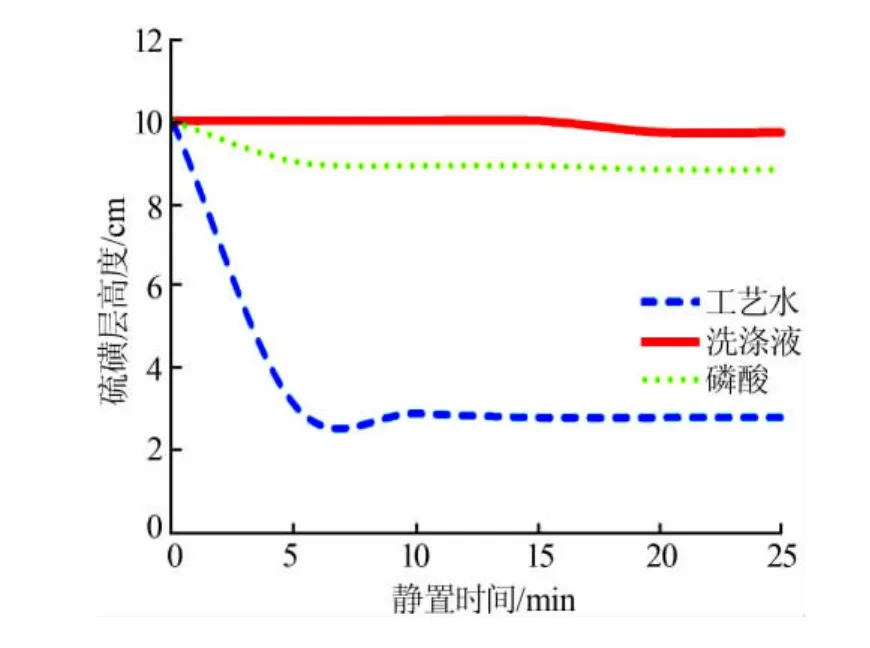

将平均粒径为150 mm的硫磺颗粒分别与工艺水、尾气洗涤液、磷酸混合,使硫磺的质量分数为40%,采用棒磨机湿磨20 min,并使含硫料浆通过出料口孔径为48 μm筛子后的体积相同,随后在烧杯中静置,观察硫磺和清液的高度,即分层效果,结果见图2。从图2看出,使用工艺水作为分散介质,硫磺层高度快速下降,说明发生了硫磺固体颗粒和液体的分层;使用磷酸作为分散介质,硫磺浆液有轻微分层;使用洗涤液作为分散介质,硫磺浆液经过长时间静置分层不明显,说明可以将硫磺颗粒均匀分布在浆液中。

图2 不同湿磨介质所得硫磺浆液中硫磺层高度随静置时间的变化

洗涤液和浓磷酸都有一定的分散性及黏性,在湿磨过程中可以充分地和硫磺接触并形成束缚力,故能够降低硫磺颗粒在溶液体系中的浮力,阻止小微粒硫磺分层漂浮在液面,从而降低硫磺颗粒的分层,这给利用磷肥系统中的物料来湿磨硫磺创造了有利条件。但是,由于两者都是酸性,对设备有腐蚀性,故采用防腐处理的棒磨机是比较好的选择。

1.2.3 加入消泡剂提高湿磨效率

实验中发现,如果硫磺颗粒较细则会产生大量泡沫,湿磨介质间密度差别较大,从而影响湿磨效率。这就需要依靠助剂去除泡沫,或者通过强力搅拌使其保持适当的液位从而不会溢出且保持最优的湿磨效率。据此,笔者在湿磨过程中通过添加消泡剂来消除泡沫,添加的消泡剂为常用的高分子磷酸萃取消泡剂。将消泡剂加入洗涤液中作为湿磨的分散介质,与洗涤液+磷酸组成的无助剂混合液作为分散介质进行对比。

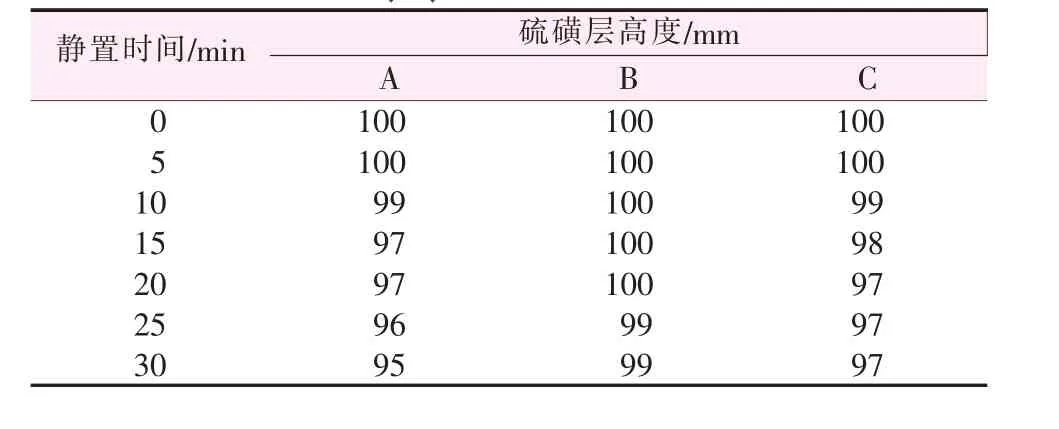

配制3组料液:硫磺+洗涤液配制的硫磺质量分数为40%的浆料,添加质量分数为10%的YPA消泡剂,得到物料A;硫磺+洗涤液配制的硫磺质量分数为40%的浆料,添加质量分数为1%的YPR消泡剂,得到物料B;将洗涤液和磷酸混合,加入硫磺配制的硫磺质量分数为40%的物料C。将A、B、C料液湿磨至D50约为50 μm,考察其湿磨时间,并对湿磨后料液静置分层的高度进行考察,结果见表1。实验结果表明,A、B、C料液湿磨至D50约为50 μm的时间分别为 20、15、15 min。

表1 A、B、C料液湿磨效果对比

实验结果显示,样品B、C与A相比湿磨至D50=50 μm的时间减少了5 min;样品A、B、C硫磺层高度下降不明显。磷酸和洗涤液的混合液湿磨硫磺(样品C)的性能不是最优,但是与洗涤液混合消泡剂(样品A、B)的湿磨效果对比差距不大。从实现系统的水平衡来说,磷酸和洗涤液混合(样品C)是比较好的选择。

1.2.4 产品验证

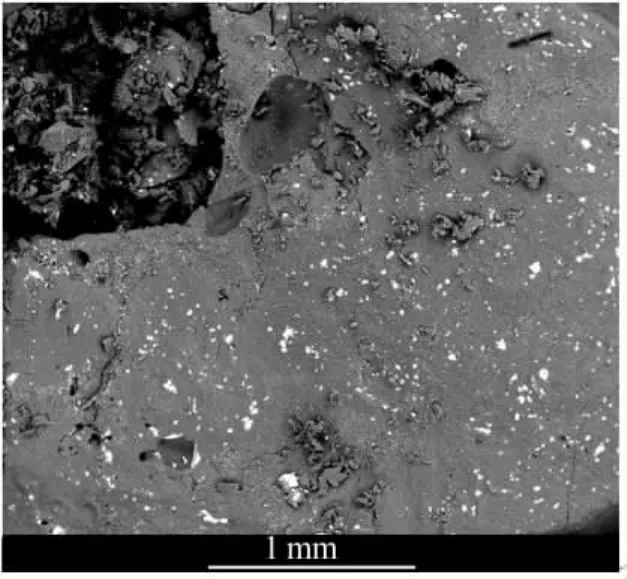

为验证实验结果的可靠性,在较小的生产装置中进行了验证实验。将磷酸和洗涤液以一定的比例混合,加入硫磺颗粒得到质量分数为40%的料浆,湿磨15 min,得到分散均匀的含硫料浆。将该含硫料浆按质量比为3%混合到计算量的磷酸中,除了减少一般生产过程中尾气洗涤液加入到磷酸中的加入量,其余均按正常的磷酸二铵操作规程进行,通过常规的磷酸二铵系统生产含硫磷铵。经过一个班次的产品置换,开始对含硫产品进行取样分析,当养分含量保持稳定,则认为产品中硫含量已经具备代表性,取该批次产品进行扫描电镜分析,结果见图3。从图3看出,尽管硫磺颗粒含量很低,但均匀分布在了磷酸二铵产品中。尽管还是有小部分硫磺颗粒发生了团聚,但是不影响整体硫磺在颗粒中的分布以及养分含量。发生团聚的现象也说明了硫磺未能以最佳分散状态混合在磷酸中,这和磷酸槽的搅拌和死角区域也有一定的关系,需要在以后的设计和生产中进一步优化。

图3 硫磺颗粒扫描电镜照片

2 结论

从实验对比可以看出:1)用棒磨机湿磨硫磺粒径低于50 μm可以实现,但是棒磨机需要进行防腐处理;2)用磷肥系统的尾气洗涤液或者磷酸作为分散介质,能够提高硫磺颗粒的分散性;3)用磷酸和洗涤液的混合液作为分散介质对硫磺颗粒进行湿磨,基本不影响磷肥系统的水平衡,得到的硫磺颗粒均匀分布在产品中。

以磷肥系统的物料作为分散介质进行湿磨得到的含硫物料,无需再处理,仅需按计算量添加至磷酸中,就能通过磷肥生产系统制得含硫磷肥,对磷肥生产系统无其他技术和设备要求,仅增加防腐的湿磨设备和配套管道即可。

含硫磷肥能够缓慢提供硫营养,还能够通过微生物氧化缓慢持续地提高周围磷的吸收率,是一种应用前景广阔的肥料。通过实验对比提出了一条避开国外含硫磷肥专利的限制,经过适当的技改就能在不影响磷肥生产水平衡的前提下实现磷肥产品升级的方法。