超大体积混凝土配合比设计优化及裂缝控制技术研究

2019-03-12贾蓉蓉

贾蓉蓉

(山西省交通科技研发有限公司,山西 太原 030032)

0 引言

某长江公路大桥主墩圆端矩形承台外轮廓为67 m×35 m,高7 m,混凝土采用C40 混凝土,浇筑时混凝土方量非常大,该设计采用两次浇筑方式,每层3.5 m。施工时,浇筑工期为6 月,白天最高气温38 ℃,夜间最低22 ℃,混凝土入模温度较高,且分层施工,表面水分蒸发快,有可能导致层间塑性收缩开裂;另外,该大体积混凝土属于长条状,可能会出现中部应力集中导致的开裂;更重要的是该工程混凝土体积大,混凝土内部水化热量如不及时排除,很容易因内外温差过大导致温度裂缝,最终引起混凝土的耐久性能下降[1-4]。本文首先从原材料优选、矿物掺和料的掺入、配合比优化方面作调整,另外充分利用实时温度监测数据,在水化放热不同阶段采取合理、可行温控措施,两方面对超大体积承台混凝土进行防裂控制。

本项目采用粉煤灰、矿渣粉及超缓凝聚羧酸减水剂,三者叠加的效果实现水泥用量、用水量的降低使混凝土强度、密实度、耐久性能提高[5]。超缓凝聚羧酸减水剂可以推迟和削弱混凝土的温峰,可将C40混凝土高温期施工时实验室凝结时间控制在36~40 h。另外在承台每次浇筑的顶面50 cm 厚混凝土中掺入聚丙烯纤维,起到加筋、增韧作用,提高干燥收缩的抵抗开裂能力。

1 试验原材料

水泥:P·O42.5 级水泥(简称HXC),比表面积339 g/cm3;粉煤灰:F 类Ⅱ级粉煤灰(简称 FA);粒化高炉矿渣粉(简称GBFS):比表面积为432 m2/kg;聚丙烯纤维:长度12 mm;缓凝型聚羧酸高效减水剂(简称 J);中砂:细度模数为 2.6,表观密度为2 713 kg/m3;粗集料:5~25 mm 碎石,表观密度为2 671 kg/m3。

2 承台大体积混凝土配合比设计及性能

2.1 大体积混凝土配合比设计

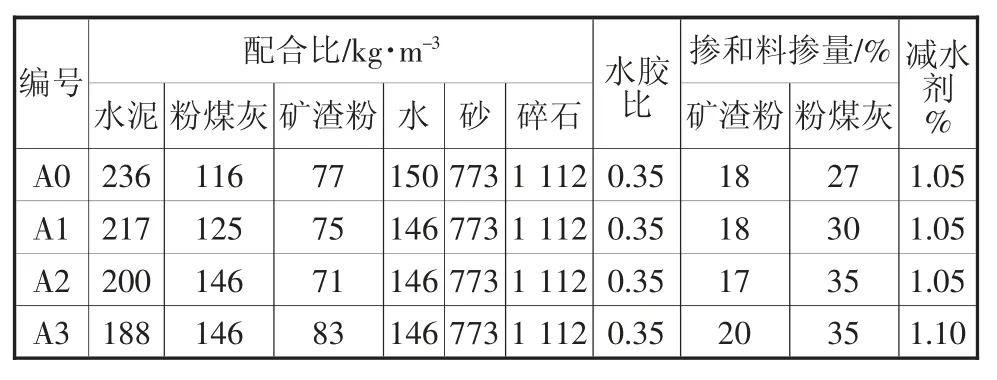

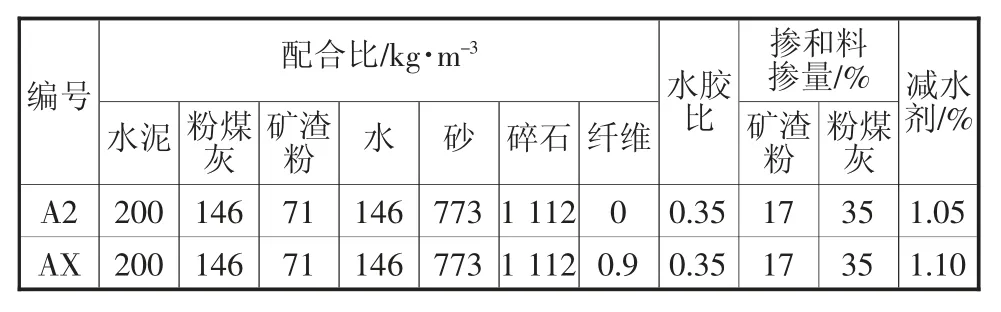

项目对选用的配合比进行了优化设计,在A0的基础上,通过降低胶材总量,优化出A1、A2、A3 三个配合比,优化配合比见表1,性能指标见表2。

表1 优化配合比

表2 C40 混凝土性能指标

从表2 可得,A0、A1、A2、A3 四组混凝土的工作性均较好,无离析、泌水等现象,但随着水泥用量减少,初凝时间呈逐步增加的趋势,均没有超出初凝时间30~40 h 的范围要求。28 d 抗压强度试验结果均大于48.2 MPa,符合C40 承台混凝土技术要求。

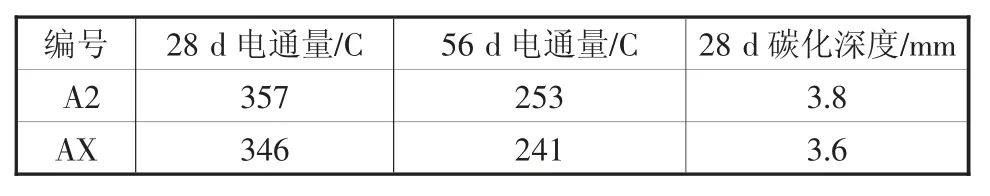

2.2 大体积混凝土耐久性

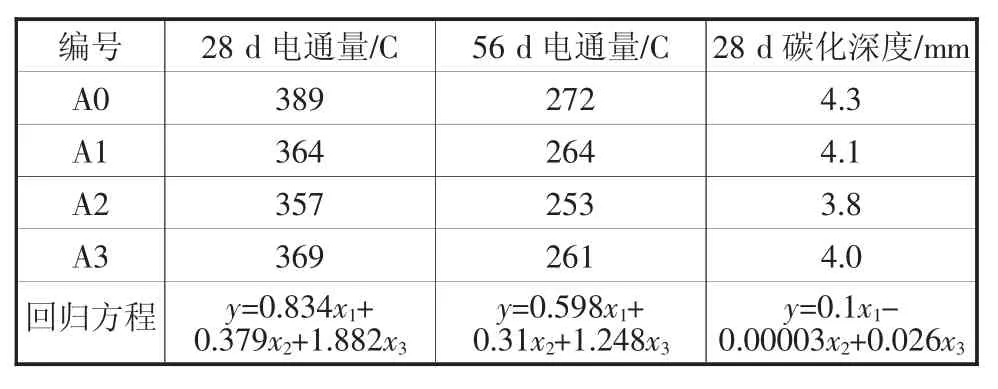

考虑主墩承台混凝土遭受雨水渗透及碳化作用而导致的结构破坏,研究了4 组混凝土28 d、56 d电通量及28 d 碳化深度,表3 中x1代表表1 中水泥用量,x2代表表1 中粉煤灰用量,x3代表表1 中矿渣粉用量,通过与 28 d 电通量、56 d 电通量、28 d 碳化深度建立关系,试验及回归结果见表3。

表3 主墩C40 承台混凝土耐久性能

由表3 可知,4 组混凝土的 28 d、56 d 电通量均小于设计1 000 C 的技术要求,28 d 碳化深度均小于5 mm,符合耐久性技术要求。从回归方程系数来看,影响水泥混凝土电通量及碳化深度的主要因素是矿渣粉掺量,其次是水泥,影响最小的为粉煤灰;从系数影响量看,矿渣粉掺量对水泥混凝土电通量及碳化深度影响量为60.8%~72.3%,水泥掺量的影响量为27.0%~27.8%,粉煤灰掺量的影响量为0~14.4%。主要原因为水胶比一定时,增加矿渣粉可有效填充水泥、粉煤灰反应生成的空隙,进一步提高混凝土结构的密实程度,最终表现为水泥混凝土的耐久性得到提高。所以,如果提高水泥混凝土的耐久性能,添加一定量的矿渣粉效果将更为明显。

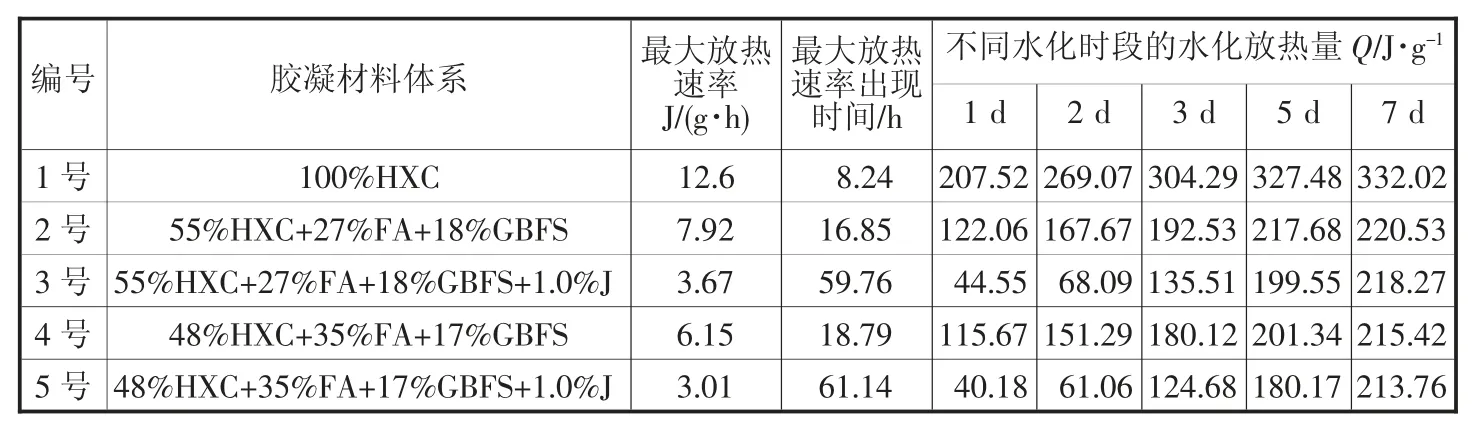

2.3 大体积混凝土中的胶凝材料水化热

水泥反应过程中释放热量的大小、温峰的高度、温峰持续的时长,对大体积混凝土的温度应力大小及温度诱导裂缝的产生有着重要的影响。本文采用C80 微量热仪对比测定了矿物掺合料和缓凝剂聚羧酸减水剂对胶凝材料水化放热反应的影响。

表4 不同胶材体系水化放热特征参数

2.3.1 矿物掺合料的影响

与100%纯水泥混凝土相比,在55%水泥中添加27%粉煤灰和18%矿渣粉后,水泥混凝土的最大放热速率、不同水化时段的水化放热量均有减小,最大放热速率出现时间大幅延后,尤其在前3 h,水化放热量抑制效果明显。此外掺剂可使水泥的水化热从集中爆发向后推移且实现缓慢爆发的效果。

2.3.2 缓凝型聚羧酸减水剂的影响

在55%水泥+27%粉煤灰+18%矿渣粉的基础上,添加缓凝型聚羧酸盐减水剂后,可以发现:相对未添加减水剂,最大放热速率降低了53.7%;最大水化放热速率出现时间延长了354.7%;不同水化时段的水化放热量分别降低了63.5%、59.4%、29.6%、8.3%、1.0 %,表明缓凝型减水剂对水化前期影响非常大,而到7 d 时水化放热量与未掺相差无几,但从水化开始到7 d 来讲,整体水化热降低约31.3%,所以缓凝型减水剂对水化热生成的抑制非常有效。

2.4 大体积混凝土绝热温升

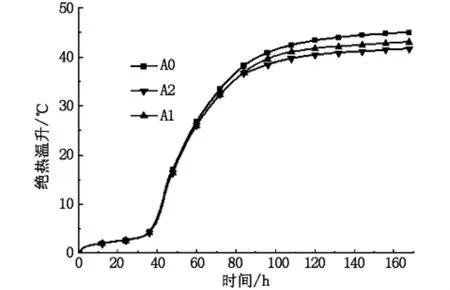

项目对表1 中A0、A1 和A2 三个配合比进行绝热温升研究,为大体积混凝土启动降温措施的时机提供数据支撑。试验结果见图1。

图1 主墩C40承台混凝土7 d 绝热温升曲线

从图1 可知,A0、A1 和 A2 三个配合比绝热温升曲线走势基本趋于一致,0~36 h 为初始反应期,到36 h 时,3 个配合比绝热温升值约为4.67 ℃;36~108 h 时段,属于快速水化期,绝热温升值上升速度最快,到100 h 时3 个配合比绝热温升值才相继出现偏差,最终表现为A2 绝热温升值涨幅最小,A0 涨幅最大。108 h 以后,3 个配合比的绝热温升速度基本保持一致,进入稳定期。相对来说,A2 配合比在整个绝热温升过程中,总体产生的热量最小。

考虑降温措施时间选择时,36~108 h 时段,属于快速水化期,绝热温升值上升速度最快,之后温度不再随时间的延长继续升高,所以36~108 h 是水泥混凝土成型后温度控制的关键时段,可通过对大体积混凝土表面保温,内部冷却水管铺设降温(加大水流量、降低入口水温)的措施保证内部温度不至于过高。

2.5 聚丙烯纤维混凝土的性能

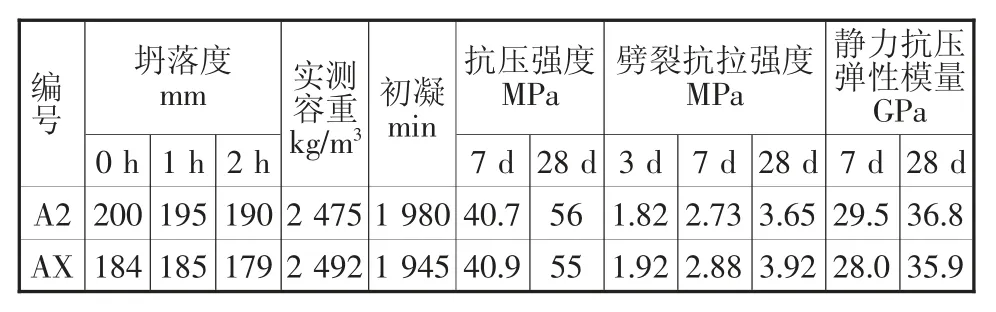

采用平衡法考虑承台混凝土的坍落度、抗压强度、耐久性、绝热温升及胶凝材料水化热,该项目采用A2 作为最终配合比,同时在施工各层顶层时,为降低混凝土表面温度干缩引起的表面开裂,在A2的基础上添加0.9 kg/m3的聚丙烯纤维,添加后的水泥混凝土用于顶面30~50 cm 范围内的浇筑。添加聚丙烯纤维混凝土的综合性能见表5~表7。AX 为添加纤维的最佳配合比比例。

表5 主墩承台C40 混凝土实验室配合比优化结果

表6 聚丙烯纤维混凝土工作性与力学性能试验结果

表7 聚丙烯纤维混凝土耐久性能试验结果

从表6 可知,与A2 相比,AX 的坍落度有所降低,主要原因为纤维在混凝土中有加筋、相护搭接的作用,提高了混凝土的黏聚性能。从抗压强度及静力抗压弹性模量来看,添加后的强度和弹性模量略有减少,但减少量不大,抗压强度均超过48.2 MPa,28 d 静力抗压弹性模量均满足32.5 GPa 的设计要求,但从混凝土的劈裂抗拉强度来讲,聚丙烯纤维混凝土比未添加的劈裂抗拉强度分别提高6.1%、7.0%、9.4%。因此,聚丙烯纤维混凝土用于大体积混凝土表层将在抗裂方面发挥明显的优势。

表7 表明,相对普通混凝土,添加聚丙烯纤维的混凝土可以降低电通量和碳化深度,主要原因为添加纤维后可进一步提升混凝土的密实程度,进而提升了混凝土的耐久性能。

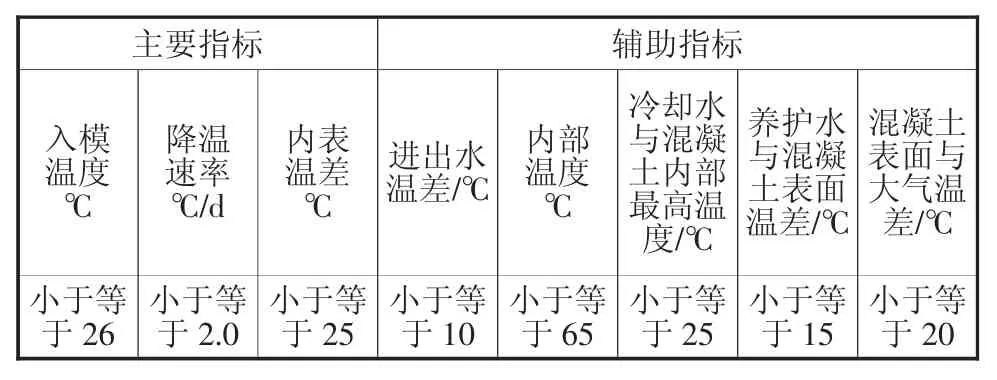

3 承台大体积混凝土温度控制技术

3.1 温控标准

依据相关文献,大体积混凝土仿真计算用温度控制标准见表8[6-8]。

表8 大体积混凝土仿真计算用温度控制标准

3.2 温控措施

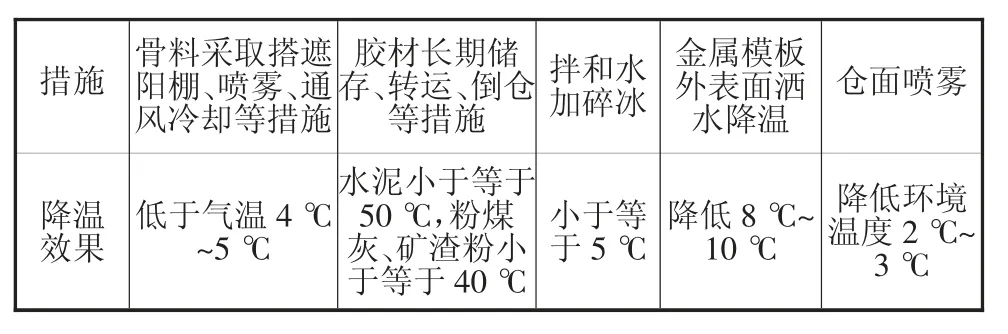

a)现场入模温度控制措施及效果如表9 所示[9-11]。

表9 入模温度温控措施及效果

b)混凝土快速升温阶段降温措施 采用抗压性能好的铁皮管,以间距60 cm 上下、水平铺设,通水后可很好地起到快速降温、消除温峰的作用。

c)混凝土降温阶段保温措施 浇筑后的混凝土采用土工布和彩条布复合覆盖的方式保温保湿,拆模之前采用冷却出水在钢模围堰中蓄水养护,蓄水高度不小于20 cm。

3.3 温控监测

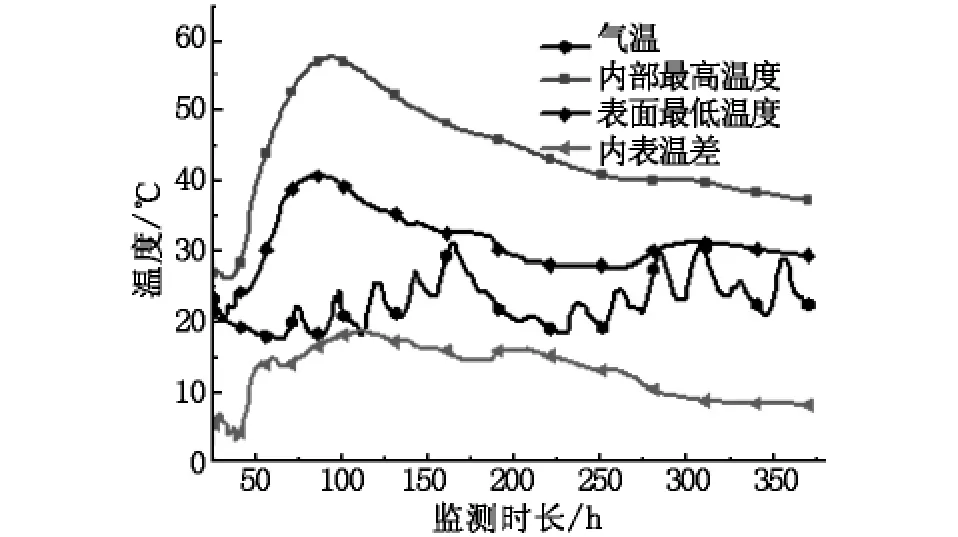

在承台混凝土的底面以上中央0.3 m 高度处、2.5 m 高度处设置测温传感器,测试结果见图2。

图2 承台混凝土测点温度监控值

根据图2 可知,该混凝土内部最高温度为57 ℃,最大内表温差18 ℃,符合表8 的技术要求,温峰后降温速率通过调整降温管道中通热蒸汽及关掉部分冷却水管降温的措施,可以保证降温速率降到2.0 ℃/d 的要求。养生脱模后,未见有裂缝出现。

4 结语

a)针对大体积混凝土温度裂缝问题,一方面降低胶材水化放热量和延缓水化放热速率优化了大体积混凝土配合比;另一方面根据实时混凝土水化温升曲线,对其分阶段的温度进行控制,确保每个技术措施实时有效。监测结果表明采用该方法对混凝土温度裂缝得到有效控制,为以后超大体积混凝土施工提供了宝贵的经验。

b)使用合理剂量的矿渣粉及一定剂量的超缓凝高效减水剂,优化配制全程低水化热、低温峰、温峰持续时长后延的高耐久性大体积混凝土,可保证承台混凝土不受温缩应力的影响而产生裂缝。另外,聚丙烯纤维混凝土可有效减少大体积混凝土顶面易发生塑性与干燥收缩开裂的特性。

c)采用大体积混凝土现场试验,验证了大体积混凝土仿真计算用温度控制标准,验证结果显示,以上控制标准可行、有效。