600 MW超临界机组锅炉省煤器分级优化改造

2019-03-12

(广州发展电力集团有限公司,广州 510623)

0 引言

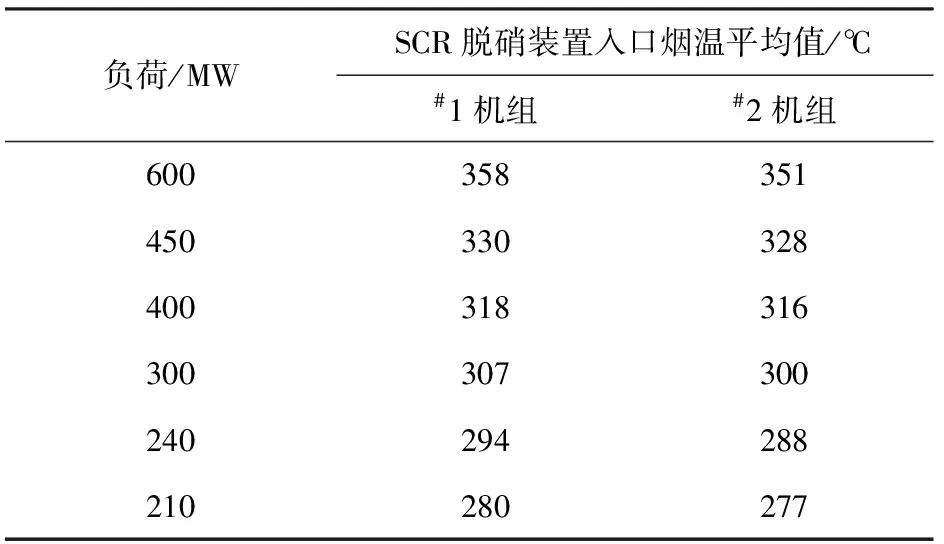

佛山恒益发电有限公司(以下简称恒益发电公司)脱硝装置采用选择性催化还原(SCR)工艺,设置2+1层催化剂(第3层为预留安装空间,2层共安装280个模块,362.88 m3),脱硝设计效率为80%。脱硝装置垂直布置在锅炉竖井烟道后、省煤器与空气预热器(以下简称空预器)之间,空预器未拖出布置,脱硝框架下方布置送风机和一次风机。SCR脱硝装置采用蜂窝式中温催化剂,按照催化剂厂家给定的技术要求,最低连续运行烟温不得低于300 ℃,最高连续运行烟温不得高于410 ℃(厂家建议在320~400 ℃区间运行)。近年来,机组需频繁参与电网深度调峰,调峰负荷区间为210~600 MW,夜间和周末的负荷经常低于300 MW。机组负荷在300 MW时, SCR脱硝装置入口平均烟温在300 ℃左右,当机组负荷低于300 MW时,SCR脱硝装置无法正常投入运行,NOx排放很难满足环保要求,严重影响了电厂的生存和发展。机组各负荷段SCR脱硝装置入口烟温平均值见表1。

1 省煤器分级改造前设备状况和运行方式

1.1 改造前省煤器概况

省煤器布置于锅炉的后烟井低温再热器下面,3组光管蛇形管顺列排列,与烟气呈逆流布置。管子规格为ø 51.0 mm×8.0 mm,材料为SA-210C,共167片,每片受热面由3根并联蛇形套管组成,总计501根管子。横向节距为112 mm,纵向节距为102mm。省煤器由吊杆和管夹支吊分别承载于3只省煤器中间集箱下,分3列悬吊,每列再通过省煤器中间集箱上的55根悬吊管悬吊承载。悬吊管规格为ø63.5 mm×13.0 mm,共165根,材料为SA-210C,悬吊管内的介质来自省煤器[1-3]。

表1 改造前机组各负荷段SCR脱硝装置入口烟温平均值Tab.1 Average temperature of SCR denitrification device inlet flue gas under various load conditions before retrofit

1.2 吹灰器布置情况及吹灰方式

(1)锅炉本体各受热面吹灰器布置情况。各受热器吹灰均采用蒸汽吹灰,炉膛96只,末级再热器及末级过热器28只,低温再热器14只,二级省煤器(原省煤器)24只,一级省煤器(新加装的分级省煤器)6只。

(2)吹灰方式。锅炉水冷壁吹灰:每2天1次,分单双层隔天吹(白班);锅炉过热器及烟道吹灰(含一、二级省煤器):每天1次(白班);空预器热端吹灰:每天1次(白班);空预器冷端吹灰:每班1次;脱硝系统吹灰:每天1次(白班)。吹灰顺序为:空预器、水冷壁、延伸烟道、尾部烟道、脱硝催化剂,最后再吹空预器。水冷壁吹灰顺序为从下往上逐对进行;过热器、再热器、尾部烟道、脱硝催化剂吹灰按烟气流动方向逐对进行;锅炉本体吹灰有“顺控”方式(连续或步进)和“手动”方式。

2 省煤器分级改造前采取的措施

通过燃烧调整,优化吹灰方式(视受热面管金属壁温情况,不吹或尽量少吹炉本体受热面),尽可能提高SCR脱硝装置入口烟气温度,同时增加空预器冷、热端和脱硝的吹灰次数,但效果甚微,仍经常出现低负荷时SCR脱硝装置被迫退出的情况。

3 省煤器分级改造情况

恒益发电公司先后邀请西安热工研究院有限公司、阿尔斯通中国电力服务公司、上海发电设备成套设计研究院、上海锅炉厂环保部及上海电气集团公司等来厂进行了技术交流,也到国内相关改造单位进行了调研。根据设备状况,结合几种宽负荷脱硝改造方案,恒益电厂最终选择了“省煤器上下分级”的方案:在进行热力计算的基础上,将原有省煤器靠烟气下游部分拆除,在SCR反应器后增设一定的省煤器受热面;给水直接引至位于SCR反应器后面的省煤器,然后通过连接管道引至位于SCR反应器前面的省煤器中;通过减少SCR反应器前省煤器的吸热量,达到300 MW时SCR反应器入口温度在320 ℃以上,240 MW时在300 ℃以上的目的,以保证SCR脱硝装置可以在最低稳然负荷以上正常运行。烟气通过SCR反应器,由SCR反应器后的新增省煤器来吸收烟气中的余热,以保证空预器进、出口烟温基本不变。保证SCR脱硝装置在最低稳燃负荷以上正常投运的同时,锅炉热效率等性能指标不受影响[4]。

考虑到脱硝出口烟道可布置分级省煤器的空间较小,此次改造新增省煤器受热面采用H型鳍片管。割除原省煤器管道换热面积约5 150 m2,在SCR脱硝装置出口烟道上新增H型鳍片管省煤器(包含鳍片)的换热面积约10 444 m2[5-6]。

4 H型鳍片管省煤器结构分析及优势评估

4.1 H型鳍片管概述

H型鳍片管省煤器采用H型鳍片制成,将两片中间有圆弧的钢片对称地与光管焊接在一起形成鳍片(也称肋片或蝶片),然后采用闪光电阻焊的方法将鳍片焊接在与管子轴线垂直的方向。

4.2 改造优势

4.2.1 有效解决改造空间紧凑问题

新增省煤器放置在SCR脱硝装置出口烟道,布置空间十分有限,而H型鳍片管省煤器属于紧凑型换热器,可有效提高单位空间中所容纳省煤器受热面面积。

(1)与光管相比,同样长度的H型鳍片管受热面积大约为光管的5倍。

(2)在烟气流程方向,H型鳍片管受热面的间距取决于管子弯头的弯管半径,此次改造省煤器管规格为ø44.5 mm×6.5 mm,原设计省煤器管规格为ø51.0 mm×8.0 mm,管径及纵向节距均减小,即减少了省煤器布置空间。为了提高管排的刚性和提高鳍片焊接工效,此次改造采用了双H型鳍片管。

4.2.2 优异的防磨性能

省煤器的磨损主要是灰粒对管子的冲击和切削作用,在管子周围,与水平线呈30°的部位磨损最厉害,磨损量为平均值的3倍;错列布置管束由于气流方向改变,第2排磨损最厉害,是第1排磨损量的2倍,以后各排磨损量比第1排大30%~40%;顺列布置管束第1排与错列布置第1排相同,以后各排由于气流冲击不到管子,磨损较轻。在其他条件相同的情况下,顺列布置管束的最大磨损量为错列布置管束的20%~25%;管子磨损速度与烟气速度不均系数成正比,与飞灰浓度不均系数成正比。

H型鳍片管省煤器采用顺列布置方式,H型鳍片与管子垂直,将空间分成若干小的区域,对气流有均流作用,与采用错列布置方式的光管省煤器、螺旋肋片省煤器、纵向鳍片省煤器相比,在其他条件相同情况下,寿命提高3~4倍。

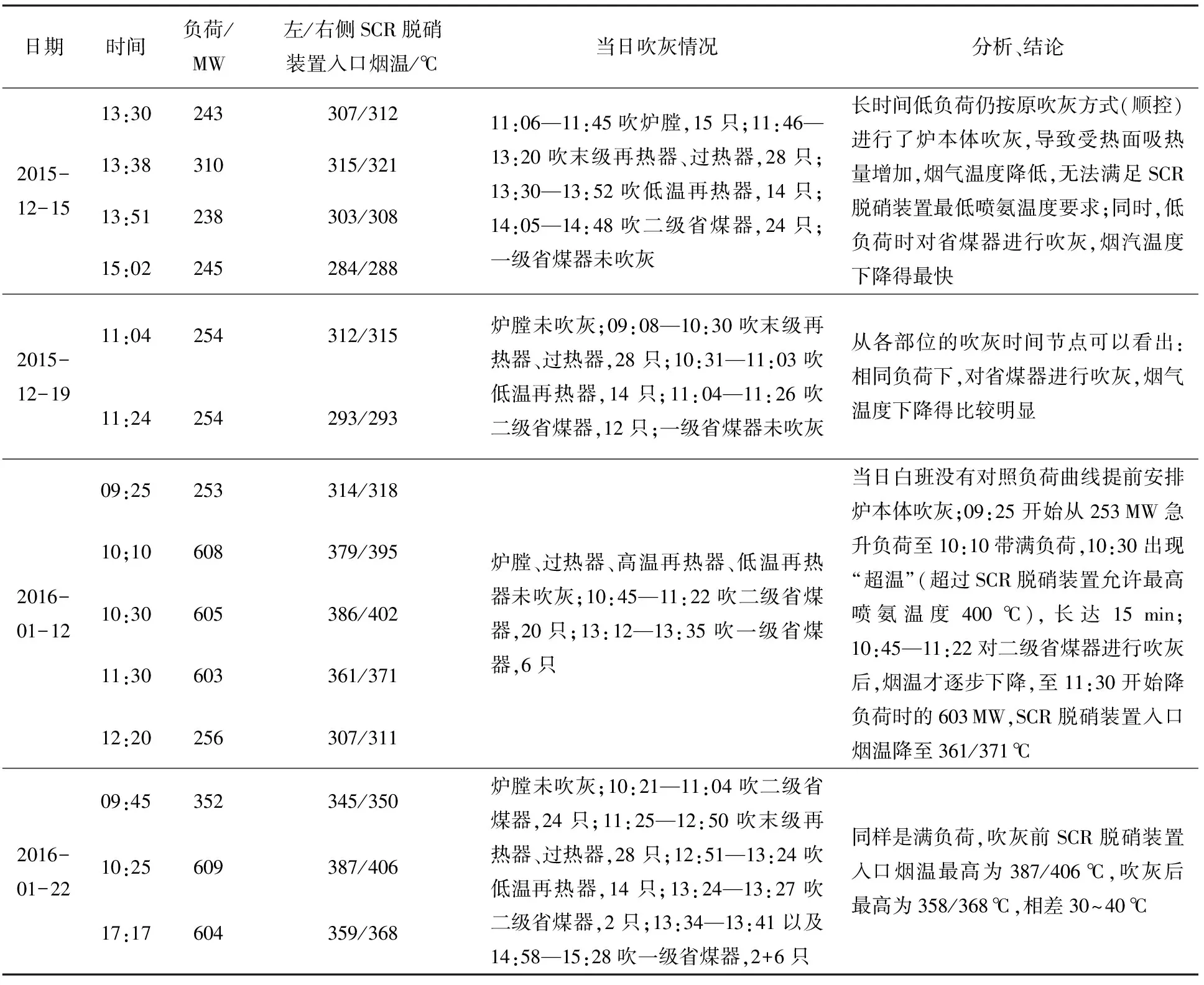

表2 改造后机组SCR脱硝装置入口烟温异常情况统计Tab.2 Abnormal temperature of SCR denitrification device inlet flue gas after retrofit

此次改造省煤器布置在SCR脱硝装置出口烟道,烟道可利用空间较小,烟道流场分布不如原设计省煤器均匀,且烟气温度较低,这就要求新增省煤器具有较高的抗磨损特性,故此次改造采用双H型鳍片管省煤器。为防止弯头与烟道壁面相邻处形成烟气走廊,用隔板将弯头隔离在烟气流之外,彻底解决该区域磨损问题。相对于光管、螺旋管圈及其他形式的省煤器,防磨效果更好,使用寿命更长。

4.2.3 积灰少

适当提高烟气流速可以防止积灰。H型鳍片的耐飞灰磨损性好,一般可选取比光管更高的烟气流速。

H型鳍片焊在管子不易积灰的两侧,中间有4~10 mm间隙,两边形成笔直通道,可引导气流吹扫管子鳍片上的灰,不易积灰。

5 改造后吹灰方式的调整

恒益发电公司#2锅炉进行省煤器分级改造后,仍按原方式和顺序进行吹灰,多次出现SCR脱硝装置入口烟气温度达不到或超过设计的脱硝投运温度的情况,见表2。因此,恒益发电公司对吹灰方式进行了优化调整。运行值班人员根据当日负荷指令曲线,提前进行预判,安排吹灰。一般情况下仍采用顺控方式,必要时手动分层(隔层)、分区域、分班进行吹灰,具体优化措施如下。

(1)长期低负荷期间,在保证SCR脱硝装置入口烟气温度不低于SCR脱硝装置允许喷氨最低温度(300 ℃)的情况下,也需合理安排吹灰,防止突然快速升负荷时SCR脱硝装置入口烟气温度超过喷氨最高温度(400 ℃)。吹灰期间,运行人员密切监视SCR脱硝装置入口烟气温度,SCR脱硝装置入口烟气温度两侧同时低于305℃时应立即停止吹灰。

(2)长期高负荷运行期间,在保证SCR脱硝装置入口烟气温度不高于SCR脱硝装置允许喷氨最高温度(400 ℃)及各受热面金属壁温没有超温的情况下,不必过多吹灰。

(3)对省煤器进行吹灰,改变SCR脱硝装置入口烟气温度较为直接,特别是省煤器分级后对二级省煤器吹灰,影响SCR脱硝装置入口烟气温度更为明显。因此,在低负荷时,如对二级省煤器进行吹灰,需减少同时投用吹灰器的数量,增加吹灰间隔或避开离SCR脱硝装置较近的吹灰器。即需对二级省煤器进行逐层或分区吹灰,吹完一层或一个区域后暂停省煤器吹灰,观察SCR脱硝装置入口烟气温度变化情况,再进行下一步的吹灰安排。

(4)如机组长期处于低负荷(240~300 MW),又未适当安排吹灰,在突然快速升负荷,特别是快速升至满负荷时,在确保机组平稳升负荷的同时,及时投入二级省煤器吹灰,防止SCR脱硝装置入口烟气温度超过SCR脱硝装置允许喷氨最高温度(400 ℃)。

6 改造效果

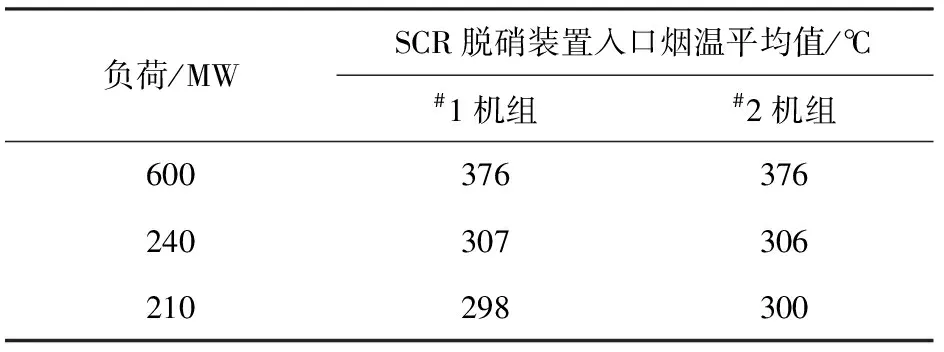

改造后机组各负荷段SCR脱硝装置入口烟温平均值见表3。改造后#1锅炉效率为94.62%,#2锅炉效率为95.05%,略高于改造前。

表3 改造后机组各负荷段SCR脱硝装置入口烟温平均值Tab.3 Average temperature of SCR denitrification device inlet flue gas at various load conditions after retrofit

7 结束语

目前,燃煤机组典型SCR脱硝装置采用中温催化剂,按照各厂家给定的技术指标,普遍要求最低喷氨烟温不得低于280 ℃(恒益发电公司为320 ℃),而大部分电厂在低负荷时,SCR脱硝装置入口烟气温度低于320 ℃,甚至低于280 ℃,无法满足最低喷氨烟温要求,导致脱硝装置被迫退出,造成氮氧化物排放超标,污染区域大气。在低温催化剂未广泛应用之前,为确保SCR脱硝装置的正常工作和脱硝效率,势必进行相应改造,以提高SCR脱硝装置入口烟气温度。将省煤器分级布置是有效提高SCR脱硝装置入口烟气温度的重要方法,且在其他设计参数一定的情况下,省煤器分级布置时的锅炉效率和排烟温度等能做到与不分级布置一致。

对于新建机组,可在初设时就按分级布置设计,重点考虑基础、钢梁承重及一/二级省煤器的分配比例。对于改造机组,在进行省煤器分级改造时,需确保提资的准确性,要以常燃煤种在各个稳定工况下的参数为设计依据。首先要确定SCR脱硝装置出口空间能否满足一级省煤器的布置,并根据空间大小和投资成本考虑选用光管还是鳍片管;其次是校核原脱硝基础和钢梁是否可进行加固,加固后能否满足新的载荷量;原省煤器的割管面积及新增省煤器的面积计算要准确,否则会影响锅炉效率和排烟温度。改造后需及时对炉本体吹灰方式进行优化,必要时需进行脱硝烟道流场优化。