导叶相对距离对S形轴伸式贯流泵压力脉动特性的影响

2019-03-11吴晨晖汤方平石丽建谢传流张文鹏

吴晨晖,汤方平,石丽建,谢传流,张文鹏

(扬州大学水利与能源动力工程学院,江苏 扬州 225127)

S形轴伸贯流泵装置具有结构紧凑、运行效率高、便于检修等特点,因而被广泛应用于中大型低扬程泵站。S形轴伸式贯流泵装置由进水流道、叶轮体、导叶体、出水流道4部分组成,其中导叶可以平顺水流并将液体的动能转换为压能,是泵装置中一种重要的过流部件。导叶参数的变化会直接影响叶轮与导叶之间的非定常水力相互作用,从而改变泵装置内部的压力脉动特性。压力脉动会诱导泵装置产生噪声与振动,影响泵站运行时的稳定性。因此,研究不同导叶参数对泵装置压力脉动的影响是十分有价值的。目前,国内外学者主要通过数值模拟与试验相结合的方式研究泵装置压力脉动的起因与特性以及压力脉动与振动噪声之间的关系。汤方平等[1-4]对轴流泵装置进行了三维非定常数值模拟,研究得出了轴流泵装置叶片区内部的压力脉动频率主要受叶频控制的结论。杨帆等[5-6]基于雷诺时均方程对贯流泵装置进行了全流道非定常数值模拟,提出了其压力脉动特性受周期性水动荷载影响较大的结论。Schennach等[7-8]利用二维激光多普勒测速仪分析了前后导叶之间的不同相对距离对后导叶流场的影响。Liu等[9-12]研究了不同导叶叶片数对泵装置压力脉动特性的影响,认为导叶叶片数越多,导叶内部压力脉动幅值越高。程效锐等[13-16]结合数值模拟与试验,分析了不同离心泵导叶参数对泵装置压力脉动的影响,认为导叶与叶轮参数匹配存在最优的结论。

尽管国内外学者对于叶轮与导叶之间动静干涉引起的压力脉动进行了许多研究并获得了大量成果,但是关于导叶与叶轮相对距离对泵装置压力脉动的影响研究较少。本文在前人的研究基础上,以一台S形轴伸贯流泵装置作为研究对象,对4个不同导叶相对距离的泵装置进行三维非定常数值模拟,重点研究不同导叶相对距离对泵装置压力脉动频域特性、不同断面压力脉动强度分布以及水力性能的影响,以期为S形轴伸贯流泵装置叶轮与导叶的匹配优化提供参考。

1 计算模型与数值模拟

1.1 计算模型与监测断面

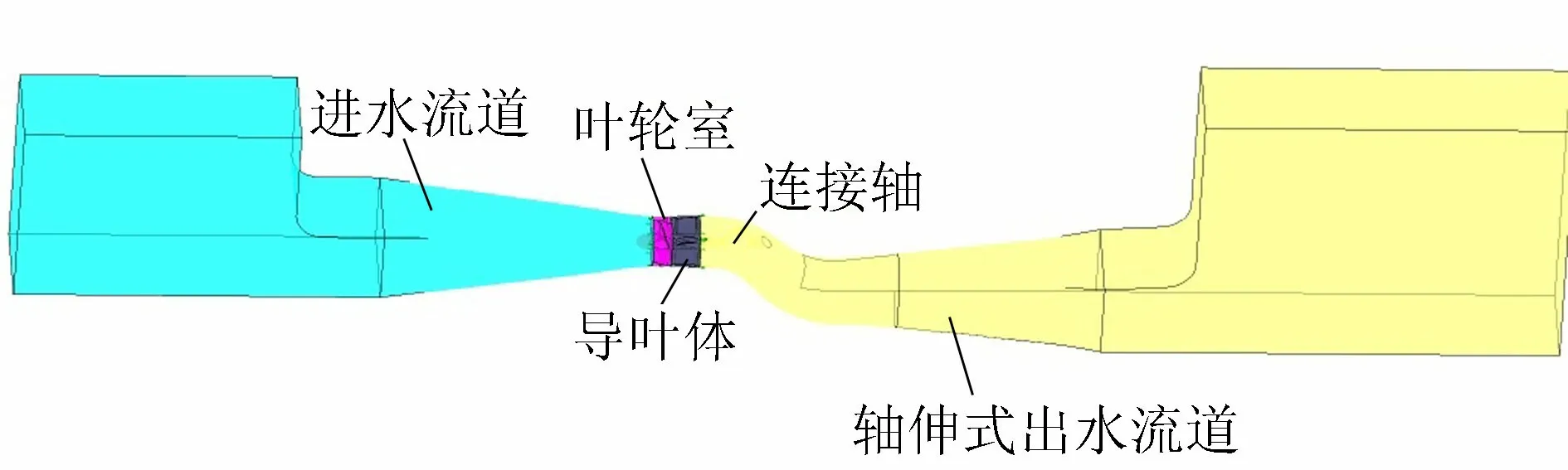

图1 泵装置计算模型

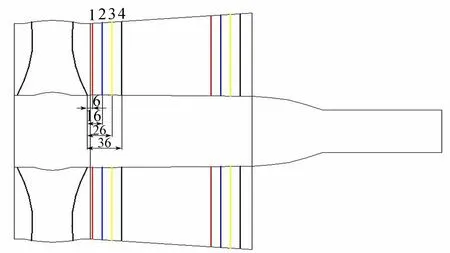

图2 导叶相对距离示意图(单位:mm)

研究模型为一台S形轴伸贯流泵装置,主要由进出水流道及延伸段、叶轮体以及导叶体组成,如图1所示。叶轮叶片数为3片,叶顶间隙为0.15 mm,叶轮直径D=300 mm,导叶片数为5片,设计流量为225 L/s,转速为1 022 r/min,进出水流道各延长2.4 m。图2为不同叶轮与导叶之间相对距离示意图,本文共研究4种导叶相对距离,以叶轮叶片根部与导叶叶片根部之间间隔6 mm为基准方案,其他方案导叶位置分别向后移动10 mm。应用ICEM软件对泵装置的进出水流道及其延伸段进行网格划分,采用Turbo grid软件对叶轮室以及导叶体建立模型并划分网格,经检验各部分网格质量较好,其中进出水流道及延伸段网格质量均大于0.35。经过网格无关性验证,当泵装置总网格数达到160万时,装置扬程基本保持稳定。最终计算模型总网格数确定为200万左右,其中由于导叶相对距离不同,导叶网格也不完全相同,保持在55万左右。

为研究S形轴伸贯流泵装置内部压力脉动,在导叶进口断面由轮毂测到轮缘侧均匀布置P1~P4 4个监测点,导叶出口断面则由内到外布置P5~P8 4个监测点(图3),另外选取导叶体至出水流道沿轴向方向的中截面,以研究装置沿轴向方向的压力脉动强度变化。

图3 监测断面位置

1.2 数值计算设置与计算方法

在非定常数值模拟计算中,出口采用流量,设计流量Q=225 L/s,进口采用固定总压,总压设定为1个标准大气压,进出水流道延伸段表面设置为自由水面,自由水面对速度和湍动能均采用对称平面处理,各部位壁面选用光滑壁面与无滑移边界。在定常计算中,采用Stage交界面处理叶轮与进水流道、导叶体之间动静耦合流动的参数传递,而在非定常计算中,将进水流道与叶轮、叶轮与导叶交界面设置为“瞬态转子-定子”,设置时间步长为4.892 37×10-4s,每一步叶轮旋转3°,叶轮旋转一周需要120步,总计算时间为0.352 25 s,共6个周期,取最后3个周期的结果分析压力脉动频域,取最后1个周期的结果分析压力脉动强度分布。

(1)

(2)

图4 模型泵装置

图5 试验与数值模拟结果对比

1.3 外特性试验验证

为验证数值模拟结果的可靠性,对导叶相对距离A=16 mm方案的S形轴伸式贯流泵模型装置进行外特性模型试验。试验在扬州大学高精度水力机械试验台上进行,经鉴定,效率测试系统综合不确定度为±0.39%,通过国家计量认证。试验按照水利部行业标准SL140—2006《水泵模型及装置模型验收试验规程》要求,每个叶片安放角的水力性能试验点不少于18个;临界汽蚀余量按流量保持常数,改变有效汽蚀余量至效率下降1%时确定;泵装置的试验效率为扣除机械损失转矩后的数值。图4为模型现场测试段照片,整理泵装置模型试验扬程效率曲线与数值模拟外特性曲线对比如图5所示,图中η为效率,H为扬程。

由图5可知,在设计流量和大流量工况下,数值模拟扬程曲线与模型试验扬程曲线吻合度较高,在小流量工况下,数值模拟扬程略低于模型试验扬程。在大流量工况下数值模拟效率略高于试验效率,而在小流量工况下略低于试验效率。总体而言,数值模拟数据与模型试验吻合度较高,整体趋势保持一致,各点误差都在5%以内。对比非定常计算结果、定常计算结果与试验结果,在设计工况下三者扬程相对差值最大不超过1.4%,因此取设计工况下泵装置内部流场特征作为分析对象。

2 结果分析

2.1 不同方案外特性对比

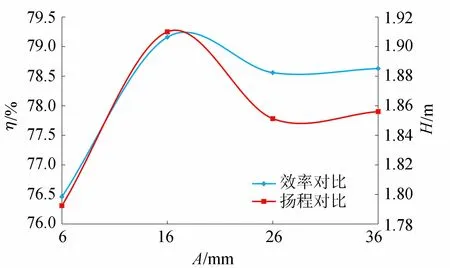

针对设计工况,对不同导叶叶轮相对距离方案进行了非定常数值模拟,计算得不同导叶相对距离下的扬程与效率系数如图6所示。

图6 扬程与效率系数曲线

由图6可知,随着A由6 mm增加到26 mm,扬程效率曲线呈现先上升后下降的趋势,而在A由26 mm增加到36 mm时,扬程效率变化不明显。最高扬程效率出现在A=16 mm时,而最低扬程效率出现在A=6 mm时,其扬程相对差值为6.3%,效率相对差值为3.4%,由此可见,A对扬程的影响比对相对效率的影响更明显,而产生扬程效率波动的原因可能是导叶相对距离对装置内部水流流态影响较大。叶轮属于动叶,导叶属于静叶,叶轮与导叶之间存在强烈的动静干涉作用。叶轮导叶之间相对距离对二者之间的动静干涉作用强度有直接的影响,所以叶轮导叶之间相对距离对泵装置的水流流态和压力脉动特性有明显的影响。而导叶与叶轮之间的相对距离过远时,导叶无法及时平整叶轮流出的水流,在叶轮与导叶叶片之间出现了脱流等不良流态,从而影响到泵装置水流流态与压力脉动特性。

2.2 导叶体压力脉动频域分析

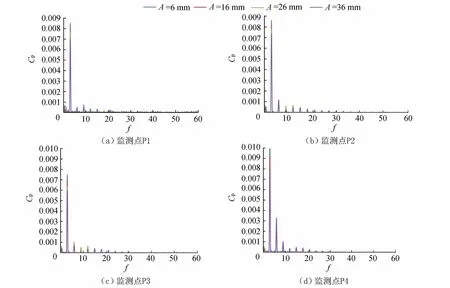

2.2.1 导叶进口压力脉动频域

为分析不同导叶相对距离对泵装置压力脉动频域特性的影响,通过对非定常数值模拟得出的压力脉动时域数据进行傅里叶变换,得到了设计工况下,不同方案在导叶进口与导叶出口断面上的压力脉动频域特性图如图7所示,图中f为叶轮转动频数。

图7 不同方案导叶进口断面各测点压力脉动频域

图8 不同方案导叶出口断面各测点压力脉动频域

由图7可知,当A一定时,导叶进口处压力脉动幅值沿导叶轮缘到轮毂呈现先减小后增大的趋势,高频频谱越来越丰富。在设计工况下,不同A值的导叶进口压力脉动频谱特性的变化基本一致,主频是3倍转频,次频为6倍转频,可见导叶相对距离对导叶进口主频没有影响。在A由6 mm增大到26 mm的过程中,压力脉动主频幅值呈现逐渐减小而次频幅值基本不变的趋势。A>26 mm时,导叶体进口各测点压力脉动特性基本保持不变,这是由于随着导叶越来越远离叶轮,两者之间的动静干涉作用越来越小,叶轮导叶之间的动静干涉作用已不再是影响导叶体进口压力脉动的主要因素。

2.2.2 导叶出口压力脉动频域

不同方案导叶出口断面各测点压力脉动频域如图8所示,当导叶位置不变时,导叶出口压力脉动幅值沿轮缘到轮毂呈现先增大后减小的趋势,与导叶进口处幅值变化相反,在5张导叶叶片对水流的平顺作用下,导叶出口压力脉动特性整体弱于导叶进口,沿轮缘至轮毂,各测点压力脉动低频频谱占总频谱的比重逐渐增加。在A由6 mm增大到26 mm的过程中,各观测点压力脉动低频与中频幅值呈现先减小后增大的趋势,当A=26 mm时,各观测点压力脉动幅值均为最小,而当A由26 mm增大到36 mm时,各测点压力脉动特性变化不明显。其原因在于当导叶过于接近叶轮时,二者之间的动静干涉作用较强,使得各测点产生较大的压力波动;而当导叶过于远离叶轮时,导叶体内部产生回流区,从而激励低频脉动的产生。

图9 导叶进口断面压力脉动强度对比

图10 导叶出口断面压力脉动强度对比

2.3 压力脉动强度分析

2.3.1 导叶进口压力脉动强度

为进一步分析泵装置各截面压力脉动强度分布,计算最后1个周期内设计工况下导叶进出口断面与出水结构中截面上压力脉动强度,结果如图9所示。由于旋转叶轮与导叶之间的动静干涉,在近轮缘侧出现了5个相对对称的高压力脉动强度区域。截面整体压力脉动强度梯度分布随着导叶相对距离的增大越来越均匀,截面高压力脉动强度面积逐渐减小,在A=36 mm时最优。随着A的逐渐增加,导叶进口近轮缘侧压力脉动强度分布变化较大而近轮毂侧变化不明显,由此可以得出,导叶相对距离对导叶进口轮缘附近区域的压力波动影响较大而对轮毂附近区域影响不明显。

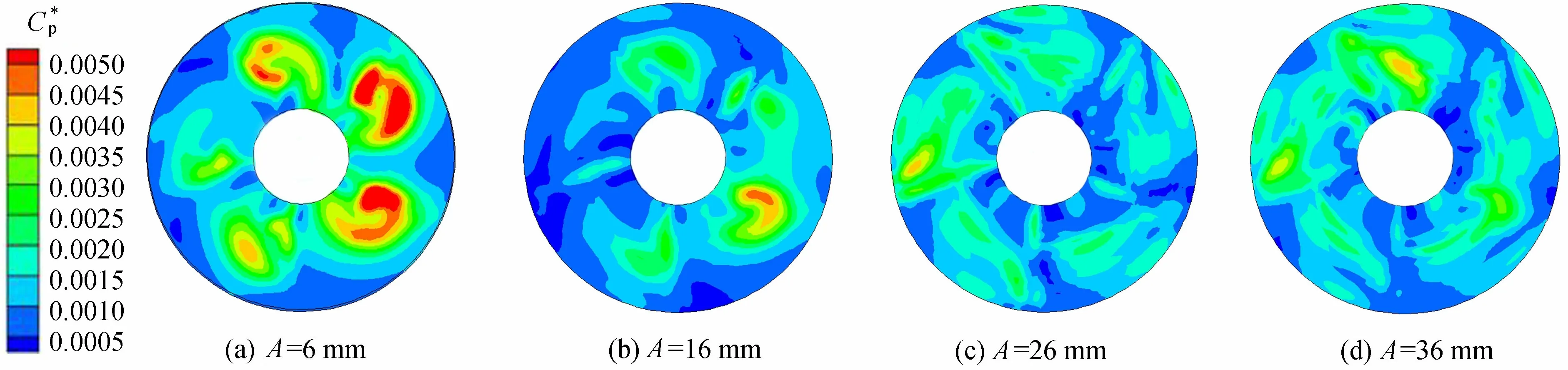

2.3.2 导叶出口压力脉动强度

图10为设计工况下导叶出口截面上的压力脉动强度分布图。由图10可以看出,导叶相对距离对导叶出口截面的压力脉动强度影响较大,导叶出口压力脉动强度整体低于导叶进口,压力脉动强度沿轮毂向轮缘呈现先增大后减小的趋势。当A由6 mm增大到26 mm时,导叶出口截面高压力脉动强度区域面积先减小后增大,当A=16 mm时,高压力脉动强度面积最小,而当A由26 mm增大到36 mm时,截面高压力脉动强度面积变化较小。在A=6 mm时,截面高压力脉动区域面积远高于其他3种方案,在导叶流道出口处,压力脉动强度出现了明显的大梯度分布。

2.3.3 装置中截面压力脉动强度

图11为S形轴伸式贯流泵装置在设计工况下导叶体与出水流道S形弯管中截面上的压力脉动强度分布,主要呈现出沿轴向压力脉动强度的分布特征。由图11可见,由于导叶与出水流道S形弯管对动压的回收,压力脉动强度沿导叶体至出水流道逐渐减小,并且由于轴伸式出水流道在S形弯管处形成流道凹凸使得流道两侧速度不均匀,弯管处压力高脉动强度区域略微偏向流道外侧。当A由6 mm增大到16 mm时,导叶体截面高压力脉动强度区域由导叶轮缘向轮毂区域压缩,最高压力脉动强度由0.015降低到0.011,S形轴伸式贯流出水流道外侧的相对高压力脉动区域面积逐渐减小。当A由16 mm上升到36 mm时,导叶体截面高压力脉动强度区域呈现先增大后减小的趋势,截面最高压力脉动强度数值变化不明显,而出水流道S形弯管内测的相对高压力脉动强度区域逐渐变大并向外侧以及导叶方向偏移。当A=16 mm时,截面整体压力脉动强度分布为最佳。除了A=16 mm方案,其余3种方案在出水流道弯管处均出现了相对较大的高压力脉动区域,主要是由于导叶叶轮之间相对距离较短时,二者之间的动静干涉作用较强,而二者之间相对距离较远时,主要是由于流动冲击与流动分离造成压力的剧烈波动。

图11 出水结构中截面压力脉动强度对比

3 结 论

a. 当导叶相对距离为16 mm(0.053 3D)时,扬程效率均为最高。导叶相对距离对扬程影响比对效率的影响更明显。

b. 导叶相对距离的变化对各监测点的主频频率没有影响而对各频谱幅值影响较大。当导叶逐渐远离叶轮时,在导叶进口,主频压力脉动幅值先减小后不变;在导叶出口,各监测点幅值先减小后增大,并且当导叶相对距离增加到一定值后,导叶进出口的压力脉动频谱分布变化不明显,此时,叶轮导叶之间的动静干涉作用已不再是影响导叶体进出口压力脉动的主要因素。

c. 在导叶进口位置处,高压力脉动强度分布在近轮缘与近轮毂侧,导叶相对距离对近轮缘侧压力脉动强度分布的影响比对近轮毂侧大;在导叶出口位置处,高压力脉动主要分布在导叶流道处,断面压力脉动强度整体小于导叶进口断面;在出水流道处,高压力脉动强度区主要分布在流道中心区。

d. 综合泵装置的外特性与压力脉动特性,当导叶相对距离为16 mm时泵装置整体性能最佳。