超高层建筑核心筒外爬内支综合施工技术

2019-03-11

1 工程概况

某大型城市综合体项目总建筑面积23.25万m2,由两栋超高层主楼和两栋裙楼组成。A座主楼地上45层,结构高度203.95 m,B座主楼地上32层,结构高度149.95 m。两栋主楼均为框架核心筒结构,外框架由钢管混凝土柱、钢结构楼层梁及钢筋桁架楼层板组成,核心筒竖向结构为型钢混凝土结构,水平结构为混凝土结构。

A座核心筒几何外形为长方形,长约37 m、宽约13.5 m,单层建筑面积约500 m2,标准层层高有4.2、4.35、4.5 m三种,避难层层高为5.1 m。

B座核心筒几何外形同为长方形,长约33.4 m,宽约12.9 m,单层建筑面积约430m2,标准层层高有4.2、4.5 m两种,避难层层高为5.4 m。

2 核心筒施工方案

超高层核心筒结构传统施工方法为水平结构与竖向结构分开,内墙、外墙等竖向结构均采用液压爬模施工,水平结构滞后竖向结构施工。

本工程核心筒面积450 m2左右,结构高度在200 m左右,核心筒竖向结构与水平结构同步施工时,核心筒结构施工进度基本与外框结构施工进度一致,或稍快于外框结构施工进度,不会对外框结构施工进度形成制约,在综合考虑进度、质量、安全和成本的情况下,创新采用“外爬内支”的综合施工技术。

外墙外侧采用液压爬模+大钢模板施工,外墙内侧、内墙两侧、楼梯、连梁梁底、洞口堵头板等均采用铝合金模板施工,各电梯部位采用在井道内安装液压爬模架联动墙面模板进行自爬升施工,水平结构采用铝合金模板+早拆支撑体系施工。

2.1 液压爬模体系的选择及应用

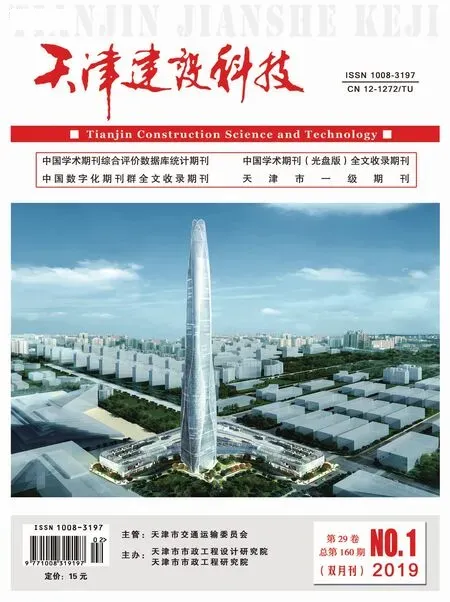

1)外墙液压爬模体系[1]。核心筒外墙结构连梁跨度较大,为尽可能避开洞口布置液压爬模机位,A、B座核心筒模板外墙外侧选用JFYM150型液压爬模体系,该体系爬模架可带墙体一侧大模板同步爬升,平台宽度2.8 m,架体总高17.06 m,可覆盖3.5个层高,架体共有6层操作平台,施工荷载限值为4 000 kN/m2。见图1。

图1 外墙液压爬模体系

墙模板选用JD-86系列大钢模板,面板为6 mm厚钢板,竖向背楞及边框采用8#槽钢,横向背楞采用10#槽钢,加强背楞采用双向加强槽钢。

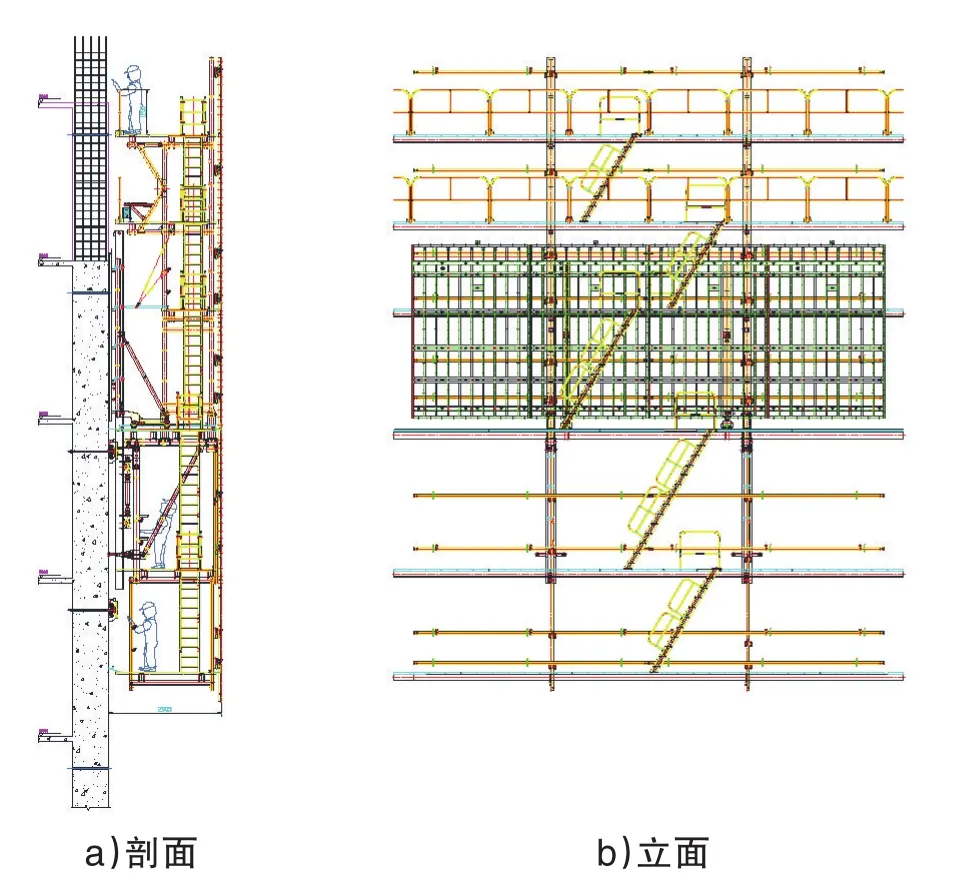

2)受电梯井道净宽限制,核心筒内采用电梯井物料平台JFYM100型液压爬模体系,该体系爬模架提供了支模和暂时放置物料的平台,共覆盖4个层高,架体共有7层操作平台。施工荷载限值为5 000 kN/m2。见图2。

图2 电梯井爬模体系

2.2 铝合金模板体系的选择及应用

铝合金模板体系[2]主要包括模板系统、支撑系统、紧固系统及附件系统。

水平结构铝合金模板支撑体系采用轮扣式快拆体系,墙体、楼梯、顶板铝合金模板系统均配套提供一层,快拆支撑架体非冬施阶段配套提供三层,冬季施工阶段配套提供四层。

3 外爬内支体系优点

超高层核心筒结构“外爬内支”的模架体系,主要有以下优点:

1)水平、竖向结构同时施工,避免水平结构钢筋预留预埋,减少质量隐患;

2)水平结构采用铝合金模板早拆体系,竖向结构采用爬模及铝合金模板,施工质量得到有效保证的同时,可加快施工进度,减少模架资源投入;

3)降低竖向结构模板安装难度、加快施工进度,提高施工安全系数;

4)外墙内侧及有顶板部位的内墙不需设置液压爬模,节约成本。

4 模板及支撑体系设计

4.1 墙体模板设计

4.1.1 墙体大钢模板设计

A座、B座标准层高最高均为4500mm,均按4500mm层高进行模板设计。模板高度为4 583 mm,下包63 mm,选用L100 mm×63 mm不等边角钢与钢模板边框进行铰接,墙体截面变化时拆除,上包20 m,保证结构层间接茬的成型质量。见图3。

图3 核心筒大钢模板设计

4.1.2 墙体铝合金模板设计

1)墙体模板设计宽度主要为 250、300、350、400 mm,长度主要为3 850、3 900 mm;模板型材高65 mm,铝板材厚4 mm,连接销钉孔按照间距50 mm均匀排布。

2)墙体上部无顶板区域设300 mm宽的承接模板(K板),起到楼层之间的模板转换和保证墙体接茬部位质量作用。

3)墙模板背面按照铝合金刚度设计,设置7道背楞,背楞设置起步高度200 mm,背楞材料为双拼8#槽钢。

4.1.3 钢铝组合模板对拉螺栓设计

核心筒钢模和铝模板配置充分考虑结构形式特点,外墙模板加固采用ϕ24 mm螺杆,内墙采用ϕ18 mm螺杆,螺杆横向设置间距≤800 mm,纵向设置随背楞设置。根据墙体钢筋排布结合考虑核心筒型钢柱的位置,提前进行对拉螺杆排布设计,保证内外模板的对拉螺栓孔在同一个位置且避让型钢柱及牛腿所对应位置。如确实无法避开的部位,通过深化设计,提前在型钢构件上开孔处理。见图4和图5。

图4 外墙内侧有顶板处各层高钢铝组合模板对拉螺栓设计

图5 外墙内侧无顶板处各层高钢铝组合模板对拉螺栓设计

4.1.4 墙体模板接高设计

1)外墙外侧钢模接高(钢木节点)。外墙外侧按标准4 583 mm的高度配置大钢模板,避难层采用木模板接高。在大钢模顶部焊接L50 mm×4 mm通长角钢,角钢内侧与钢模板内侧相差15 mm,利用角钢充当木模板底龙骨,保证模板交界处墙面垂直度和平整度。

2)标准层墙体铝模板接高。标准层层高变化时,通过配铝模接高板调整,接高板设计高度有150、300 mm两种。

3)避难层墙体铝模板接高(铝木节点)。采用木模板接高,木模板底部次龙骨采用50mm×100mm单木方,木方纵向按铝合金模板边肋上开孔间距开孔,孔内穿ϕ16 mm螺栓将木模板与铝合金模板连接固定,见图6。

图6 避难层铝合金模板接高做法

4.1.5 钢铝模板交接部位模板设计

1)1 500 mm以上洞口及阳角部位。墙堵头铝模板及梁底铝模板与钢模接茬部位,采用铝膜角铝+栓钉形式加固并通过钢模板背楞斜拉座与铝模板对拉。

2)500~1 500 mm洞口部位。外墙钢模板通配不断开,墙堵头模板采用铝模板,铝模板背楞与钢模板背楞对拉加固。

3)500 mm以下洞口部位。剪力墙上双连梁洞口、结构预留孔洞、电箱盒、电梯开关盒等单边宽度<500 mm的洞口均采用定制木盒进行加固处理。

4.2 顶板及梁模板设计

1)顶板铝合金模板设计。楼面顶板标准尺寸400 mm×1 100 mm、400 mm×800 mm,面板布置中优先使用标准板,局部尺寸不足处以异形板补充。楼面顶板横向间隔≤1 200 mm设置一道100 mm宽铝梁龙骨,铝梁龙骨纵向间隔≤1 200 mm设置快拆支撑头。

2)铝合金模板梁模板设计。梁模板按实际结构尺寸配置,梁底设铝梁支撑,支撑间铺板,梁底支撑铝梁宽100 mm,销钉孔按照间距50 mm均匀排布。

3)支撑系统设计。结构梁板支撑系统采用铝合金模板早拆系统,立杆选用轮扣式可调钢支撑,立杆间设水平轮扣横杆,底部支撑间距≯1 300 mm×1 300 mm。梁底根据截面设置由1~3根不等的可调钢支撑。以A座标准层为例,铝合金模板支撑系统平面布置见图7。

图7 A座标准层铝合金模板支撑系统平面

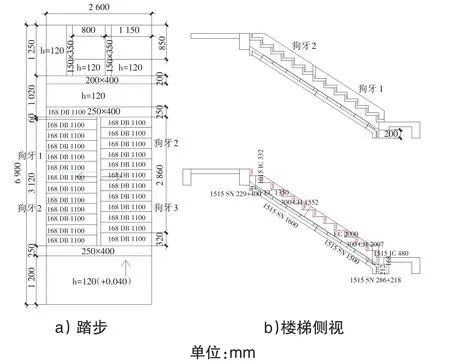

4.3 楼梯模板设计

楼梯采用滞后一层施工的做法,为保证浇筑效果,铝模板楼梯采用敞开式梯模,踏面无盖板,不预留振捣口,浇筑方便。见图8。

图8 楼梯模板组拼配模

4.4 洞口预留节点设计

顶板铝合金模板深化时,须提前考虑风井洞口、放线洞及泵管洞口模板,采用专用洞口加固模板和定型铁盒进行安装,保证结构一次成型。

4.5 降板模板设计

结构遇降板部位,采用30 mm×50 mm方钢和L60 mm×40 mm角钢制作的缩进式降板边框,通过螺栓与铝模连接固定,成型效果好,质量有保证。

5 外爬内支体系施工

5.1 施工方法

1)组拼和安装核心筒外墙外侧爬模架体及电梯井道爬模架体。

2)在地面组拼大钢模板并吊装至爬模架体上固定。

3)在作业面组拼铝合金模板,电梯井道部位铝合金模板通过爬模上设置的吊钩+手拉葫芦悬挂在爬模体系上。

4)按深化设计图纸组拼模板完毕并验收后,进行混凝土浇筑。

5)混凝土强度达到拆模要求后,拆除墙体模板,同步进行上层钢筋绑扎。

6)钢筋绑扎完成后,进行爬模爬升并组拼核心筒钢模板及铝合金模板。

5.2 注意事项

1)钢筋绑扎前,检查墙柱插筋是否偏位并根据墙面对拉螺栓定位调整墙体钢筋,使其避开对拉螺栓,避免模板安装时发生螺杆不能对穿的现象影响模板安装质量。

2)模板安装前,对板面进行全面清理并涂刷脱模剂,其中铝模采用专用水性脱模剂,钢模采用专用油性脱模剂,脱模剂要薄而匀,不得积存。

3)在上层模板安装前,在混凝土接茬处粘海绵条,有效避免上下层墙体结合处漏浆。

4)模板之间的销钉按孔位要求必须满打,销片尖头全部向下且销处片进入销钉孔的距离须超过总长的一半,保证铝合金模板的整体性和严密性,保证浇筑过程中模板拼缝不失水漏浆。

5)混凝土浇筑时重点控制墙体气泡的产生,竖向结构浇筑采用分层浇筑方法。混凝土浇筑过程中,振捣点呈梅花形布置,快插慢拔,有序排出混凝土内部气泡,振捣时不应漏振或过振。

6)墙体大钢模和铝模板拆除时必须满足所需混凝土强度,正常温度下浇筑24 h或强度达到3 MPa可以拆模,雨天或冬季施工时需适当延长拆模时间。大钢模拆除采用爬模架设备退模,铝合金墙模板拆除采用专用Y型扳手,严禁生拉硬撬,注意对混凝土阳角的成品保护。

7)现浇钢筋混凝土楼板第一次拆模强度由同条件养护试块试压强度确定,拆模时试块强度不应低于10 MPa。模架的第二次拆除按GB 50204—2002《混凝土结构工程施工质量验收规范》等相关规定执行[3]。模板的第一次拆除,其顶板上不得集中堆放过重材料(≤150 kg/m2),确保施工荷载不大于保留支撑的设计承载力,防止混凝土开裂。

8)核心筒墙体养护采用液压爬模自动喷淋养护装置,通过时间分段控制开关,每隔30 min自动喷淋2 min,达到自动养护效果。见图9。

图9 液压爬模自动喷淋养护系统

6 实施效果

本工程创新运用核心筒外爬内支综合施工技术,成功解决了不同模板材料之间的拼缝质量难题,模板安装质量易控制,拼缝严密,层间接茬顺直、无漏浆,混凝土表面平整光滑,结构成型质量控制良好,实测实量合格率达95%以上。液压爬模体系+铝合金模板早拆体系组拼技术实施过程中施工速度提升效果明显,核心筒竖向结构与水平结构同步施工的情况下,平均速度达到5 d/层,大幅缩减施工工期。同时较传统核心筒水平结构与竖向结构分开施工工艺,有效保证了施工安全的同时,减少了模架材料投入,从而节约大量施工成本。