微型钢管注浆桩在栈桥工程上的应用

2019-03-11

随着我国城市化进程的加快,越来越多的建设项目需要在空间狭小、地质结构复杂的场地进行。这些项目的基础施工往往会面临一个两难的局面,采用大直径桩难以满足狭窄的施工条件,采用小直径桩又难以满足上部构筑物的承载力要求。这种情况下,微型钢管注浆桩作为一种小径高强的桩型,在施工工艺和承载力两方面得到了较好的平衡。

微型钢管注浆桩一般是指桩径≯300 mm的钢管桩,与普通钢筋混凝土灌注桩类似,采用小型钻机成孔,用钢管代替普通钢筋笼并在钢管内进行压力注浆,最终达到水泥砂浆完全包裹住钢管的效果。目前在全世界范围内,微型钢管注浆桩应用的案例并不多,尚处于实践引导理论发展的阶段,在国内还没有出台专门的设计标准和施工规范[1];但是由于这种桩具有桩径小、穿透力强、横截面单位面积承载能力高、施工方便等优点,目前在施工场地狭窄、地质结构复杂的工程中,往往成为唯一的选择。

微型钢管注浆桩在桥梁基础上的应用,已有一些相关的案例[2~4]。本文以广东省某河边景观栈桥工程为背景,介绍了微型钢管注浆桩在广东粤北地区的应用情况,重点是在介绍设计方案的基础上,对在河道中施工的技术要点及注意事项进行分析归纳,旨在为今后类似工程提供参考和借鉴,促进这种桩基型式在国内的应用。

1 工程概况

广东省粤北某市江边北岸的明代古城墙是历史文化遗产。本工程是在古城墙的外侧做一条长约300 m、宽3~5 m的栈桥,建成后可以作为人行通道和景观观赏平台。

2 工程难点

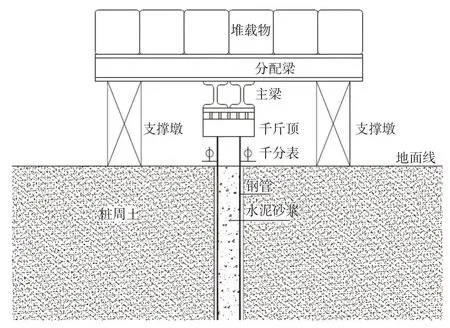

古城墙的外侧有一条与其平行走向的污水箱涵,距离2 m左右,这就导致大型施工机械无法进场操作,而且考虑到大直径桩基在钻孔时可能会对古城墙造成扰动,严重时可能会引起古城墙的坍塌。经比选,栈桥基础采用了微型钢管注浆桩,直径为220 mm,长约7 m。见图1和图2。

图1 栈桥断面

工程场地地质情况简单,勘探孔揭露地层为第四系人工填土(冲填)层(Qml)及白垩系砂岩(K)。地下水分为上层滞水和基岩裂隙水,江水对钢筋混凝土均有微腐蚀性。见表1。

表1 土层主要力学参数

3 微型钢管注浆桩的设计

3.1 工作原理

微型钢管注浆桩主要由钢管和钢管内外的水泥砂浆组成,两者共同作用,相辅相成。一方面,在荷载作用下,钢管发挥双重作用,纵向受压,钢管能够约束管内的砂浆桩体,在侧向约束和纵向压力下,桩体三向受压,极大提高了砂浆桩体的抗压强度,桩身承载力也相应提高;另一方面,水泥砂浆能够保护钢管免受周围环境腐蚀,延长钢管寿命,同时可以提高桩身摩阻力,增加竖向承载力。两者形成合力,提高了桩身的抗弯刚度,减少了桩身细长导致纵向弯曲失稳的可能性。

微型钢管注浆桩的承载力由两部分组成,分别是桩周土的摩阻力和桩端承载力。桩周摩阻力由钢管外侧的砂浆凝固体与土体摩擦产生,由于砂浆凝固体与钢管之间存在界面粘结力,所以这部分力最终会传递给钢管和钢管内的砂浆;桩端承载力一般是由桩端的基岩提供,由于基岩抗压强度远大于桩周土的摩阻力,所以微型钢管注浆桩的承载力主要由桩端力提供。

3.2 计算内容

在桩基的设计中,所有桩基均需要进行承载力和桩身强度计算。由于目前国内没有针对微型钢管注浆桩专用的规范,文献[1,5]中对这种桩型也没有提及,所以桩基的计算内容均参考混凝土灌注桩和钢管桩来进行。

1)桩身承载力计算

式中:Rk——桩身承载力;

φ——桩身稳定系数,根据桩身屈曲计算长度lc和直径d确定,计算桩身屈曲长度时需要考虑桩顶约束情况、桩身露出地面的自由长度lo、桩身入土长度h、桩侧和桩底的地质条件等因素;

φc——成桩工艺系数,参考文献[1]中关于挤土灌注桩的规定,建议取0.6;

A——钢管截面积;

Ac——钢管内的混凝土截面积。

2)单桩竖向承载力特征值计算

式中:Ra——单桩竖向承载力特征值;

K——安全系数,取2;

Qsk——单桩总侧阻力特征值;

Qpk——单桩总端阻力特征值;

μ——桩身周长;

qsik——桩第i层土的侧阻力特征值;

li——土层厚度;

qpk——极限端阻力特征值;

Ap——桩端面积。

3.3 计算结果

根据平面布置,本工程共需要216根微型钢管桩,桩顶需要能承受≮170 kN的荷载。由于采用了ϕ168 mm×8 mm的无缝钢管,桩身填充材料采用水泥浆高压灌注,水泥浆强度等级为M25,桩身承载力Rk达到了420 kN。工程地质情况良好,地面以下3 m左右即为岩石地基,所以该处桩基按嵌岩桩设计,桩身进入中风化砂岩>4 m。经验算,单桩竖向承载力也满足要求。

4 微型钢管注浆桩的施工

首先采用地质钻机成孔,孔底一般需要进入中风化或微风化基岩内一定深度,然后在孔内安装钢管,最好采用壁厚≮8 mm的无缝钢管,再用注浆管从桩基底部压注水泥砂浆,使水泥浆从钢管的内外返上来,最终形成钢管水泥浆桩体。

4.1 施工准备

1)测量放线及钻机就位。

2)钢管的加工制作。

3)压力灌浆系统的布设。

4.2 施工步骤

1)成孔。成孔是微型钢管注浆桩施工中难度较大的工序。在施工中可能遇到一些特殊地层,如坚石层、抛石层、砂层等,除需要根据地层情况采用不同的钻头外,往往还需要采用一些特殊的技术措施。

2)钢管安装。需要先对桩孔进行清理,然后分段吊装钢管。钢管长度由现场吊装能力和施工空间确定,一般为2~3 m一节,钢管之间的连接方式有螺纹对接和套管焊接两种。在桩孔口把钢管接驳好后,逐段放入桩孔内,直至触底。

3)压力注浆。进行水泥砂浆的配制,水灰比0.4~0.45,水泥浆强度在20 MPa以上;在桩孔中插入注浆管,一般采用金属管,下入深度控制在导管下端口与孔底的距离≯50 cm并需配备压力表;最后进行压力注浆,注浆压力宜为0.3~0.5 MPa。注浆过程中应保持注浆管不动,直到水泥浆从钢管内外均返上来为止;把注浆管从桩孔中抽出,用钢板密封钢管口,加压数分钟,直至水泥浆从钢管外再次溢出,这样可以确保砂浆充满钢管的内外侧。

微型钢管注浆桩的施工关键点有两个,一个是砂浆配合比,另一个是注浆工艺。将浆液从钢管内压进后,再经桩孔反压上来,难度很大,所以砂浆配合比的成功设计是微桩施工的关键;另一方面,灌注工艺也需要控制好,假如灌浆速度太快,桩孔内的水和灰浆无法排出,就会形成断桩;同时由于水泥砂浆直接冲刷孔壁,会导致孔壁土体塌落,形成桩身夹泥现象,严重时会造成堵管,这种情况在砂质地层尤其容易发生。所以一定要控制好注浆的压力和速度,拔管要有序,注浆要连续。

4.3 质量控制

1)桩位。施工中严格控制孔位的偏差在3.5 cm之内,垂直度偏差应控制在1%以内。同时应注意钢管的垂度,在下放钢管时要采取相应措施;每段钢管的自然弯曲偏差<l/1 500。

2)采取措施保证成桩孔径,应比设计桩径略大。应保证护壁泥浆质量,避免造成缩径、塌孔等情况。

3)严格控制桩长。桩长需要满足地勘报告和设计图纸的要求,在钻孔过程中,若发现地质状况与地勘报告不符,应停机并通知设计人员现场处理,以保证足够的入岩深度。

4)由于钢管比较重且堤岸地层中往往存在容易沉淀的砂层,所以钢管安装时必须在安全的前提下控制安装速度,切忌钢管摆动碰撞孔壁。

5)保证注浆质量。水泥宜采用不低于42.5 MPa的普通硅酸盐水泥;压注水泥浆的金属管下端与桩底距离≯50 cm;水灰比应按设计要求配制并且需要通过压浆试验来证明其可靠性,注浆压力宜控制在0.3~0.5 MPa,待水泥浆从钢管内外流出后,应保持数分钟稳压,以确保浆体的密实度;水泥灌浆应快速、连续进行,必须保证水泥浆在初凝前0.5 h填满桩孔,完成整个灌浆过程。

6)桩头维护。蓄水养护桩头时间不得少于7 d。水泥浆达到强度后,进行承台施工。桩过长时,要用气体切割,不得使用电焊切割。

7)桩基施工完成并待桩身混凝土达到设计强度后,按文献[5]规定对桩进行静载试验,检验桩数不少于总桩数的1%并不少于3根。见图3。

图3 桩基静载试验

5 结果

桩基施工过程顺利,没有发生质量事故。静载试验表明微型桩的承载力满足设计要求。

6 建议

1)微型钢管注浆桩作为一种新型的地基处理方法,虽然在多个工程中采用,但是理论研究较少,尚未列入国家规范。它在桥梁基础、基础加固、基础托换,基坑工程的支护与事故处理,边坡及公路、铁路路基工程以及灌注桩事故处理等方面均可以发挥特定的作用,所以应结合工程实例多做研究,尽早列入国家规范的范围。

2)由于微型钢管注浆桩常常位于复杂的地下或水下环境中,若桩身水泥砂浆灌注质量不好,就会让钢管受到土壤内硫酸盐和水中的硫酸根离子的腐蚀,所以需要特别注意钢管的防腐问题。如果对钢管的防腐处理不当,会直接降低微型钢管注浆桩的使用寿命。经过对国内外一些工程案例的研究,这里建议桩身内的钢管壁厚宜≮8 mm并在钢管的外表面涂刷两层防锈漆,同时适当增加钢管外侧的水泥砂浆保护层厚度。