新建地铁线路近距离上跨既有线测量技术探讨

2019-03-11

随着社会的发展,地铁已成为大都市标志性建设项目之一。城市建设环境错综复杂,因地铁建设的特殊性,不同线路必然存在立体交叉及换乘情况,本文结合实际案例,提出在测量作业层面把控新建地铁近距离上跨既有线工程采取的技术手段及措施,确保新建线路顺利上跨既有线。

1 工程概况

沈阳地铁10号线中—松盾构区间线路出中医药大学站后沿崇山东路东行,上跨既有地铁2号线崇—岐区间、侧穿崇山路高架桥、东一环高架桥及多栋房屋、下穿北塔桥桥桩后到达松花江街站;右线全长1 234.533 m,左线全长1 221.747 m;标准单洞单线圆形断面,盾构法施工,线间距12~15 m,覆土厚度5.92~17.80 m。

崇—岐区间为标准单洞单线马蹄形断面,采用矿山法施工,复合式衬砌;既有2号线区间标准段二衬厚度350 mm,初支250 mm,人防段二衬500 mm,初支300 mm。

中—松区间左线线路出站后以27‰坡度上坡,掘进约23 m开始上跨2号线,通过设计断面变化调整段,再以22‰坡度下坡,左线区间隧道盾构机刀盘外边缘与既有2号线右线初期支护结构净距约116 mm,与既有2号线左线初期支护结构净距约580 mm。见图1。

图1 中—松盾构区间左线上跨既有2号线位置

2 测量重难点分析

针对可能出现的问题逐项分析,提前制定相关解决方案,施工中易出现的问题即第三方测量重点把控问题,主要有以下几点:

1)如何提高地下测量控制网精度,确保提供给盾构机掘进的测量基准准确无误尤其关键;

2)既有2号线结构距离中医药大学站左线始发端仅有23 m左右,可供盾构掘进姿态调整段过短,应严格控制盾构机始发姿态,保证始发架、反力架、导轨、盾构机按照设计与施工方案中的要求准确就位;

3)区间上跨段距离2号线人防段最近距离116 mm,盾构掘进过程中的自动导向姿态和人工姿态的校核结果与管片姿态偏差的测量成果必须及时反馈施工工程部与盾构机司机,为盾构机掘进中始终保持抬头趋势掘进的要求提供数据支持。

3 第三方测量采取的把控措施

施工过程中,主要从控制测量、入洞钢环中心复核、盾构掘进设计线成果复核、盾构机姿态控制、管片姿态测量等几个方面进行技术把控与分析,确保了施工区间顺利上跨既有线。

3.1 提高地下始发测量基准精度

盾构正式始发前增加一次联系测量工作,提高地下始发测量基准精度。平面始发控制测量采用两井定向[1],起算点位均为交桩GPS控制点,经边角检核,点位稳定,然后经两近井点构成附和导线,通过近井点测得钢丝坐标;地下采用无定向导线形式进行复核平差计算,得到始发边成果数据。线路走向为:G省高校—G绿洲宾馆—JJD1—JJD2—G兰亭宾馆—G绿洲宾馆。见图2。

图2 始发边测量检测

采用悬挂钢尺的方法[2]进行高程联系测量复核检测,起算点采用2个交桩精密水准控制点,经复核起算点点位稳定。外业开展严格按照轨道交通二等水准要求进行施测,内业数据平差计算加入温度及尺长改正数。

3.2 入洞钢环中心检测

对盾构钢环圆周进行检测,以始发边控制测量成果为起算依据,测量洞门钢环圆周三维坐标成果,拟合圆心[3]成果偏差满足盾构钢环安装要求。见表1。

表1 洞门钢环拟合中线成果偏差

3.3 盾构掘进设计线成果复核

从区间设计起点里程至上跨既有2号线位置设计坡度变化较大,设计断面变化复杂,盾构机掘进的设计线计算正确是本项目的重点工作。

3.3.1 设计断面变化情况

K9+752.305~K9+803.000设计断面道床高740 mm,K9+803.000~K9+842.000设计断面道床高由740 mm过渡到900 mm;K9+842.000~K10+134.000设计断面道床高900 mm;K10+134.000~K10+154.000道床设计高由900 mm过渡到840 mm;K10+154.000~终点设计断面道床高840 mm。设计断面较多,盾构施工设计中线高程计算的依据为设计轨面高,须根据设计断面变化情况进行相调整,盾构施工设计中线标高=设计轨面高-道床厚度+2.7 m。

经复核,设计线计算准确,与复核成果偏差均<3 mm。

3.3.2 始发位置设计线调整与验算

盾构机始发位置在车站与区间竖曲线变坡点附近,车站位置设计坡度为2‰,进洞后设计坡度为27‰,盾构机所在位置设计坡度为12.4‰,确定合理的盾构机始发姿态坡度为盾构机顺利始发的关键,始发姿态[4]调整确定影响因素如下:

1)始发位置位于竖曲线变坡点上;

2)盾构机进入加固区,姿态调整难度大;

3)进洞后短距离内盾构机坡度由12.4‰变化至27‰,姿态控制难度大。

区间起点里程为K9+752.305,区间起点里程位置盾构施工中线设计标高为33.649 m,加固区长度6 m,盾构机在加固区位置姿态无法调整,盾构机完全脱机加固区距离约为16 m,对应里程为K9+768.305,此时盾首标高约为33.847 m,此里程设计标高为33.947 m,盾首偏差约为100 mm。竖曲线结束里程为K9+776.985,之后设计坡度为27‰上坡,距既有2号线结构边缘里程为K9+779.801(设计标高为34.239 m),11.5 m内盾构机姿态坡度由12‰调整为24‰,绝对标高差变化值为0.292 m,考虑地质条件等因素,施工难度及风险均较大,可能出现盾构机姿态调整不到设计坡度,与既有2号线结构发生冲突。为保障盾构机进洞后,顺利上跨既有2号线,终确定本次盾构始发设计坡度调整为27‰进洞,始发架按照27‰坡度放样。

3.4 盾构机姿态控制

3.4.1 盾构机姿态测量

主要测得盾构机实际轴线位置与设计轴线位置偏差情况,通过测得盾首、盾尾三维坐标与设计中线对应位置坐标进行对比,计算偏差参数。盾构机姿态测量方法有多种:水平标尺法、拟合圆心法、悬挂钢丝侧边法、标志点法等。见表2。

表2 盾构机姿态测量方法特点比较

根据表2,拟采用悬挂钢丝侧边法、标志点法和水平标尺法[5]。拟合圆心法受限于盾构机外边缘变形和测量条件差并且耗时长、精度较低不建议采用。

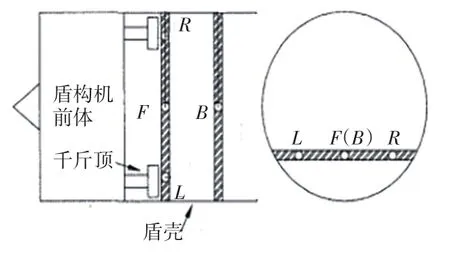

1)悬挂钢丝侧边法。外业测量前,先将盾构机所有铰接复位归零;然后在盾构机外壳切口及盾尾位两侧位置分别悬挂钢丝,钢丝下面系重物并置于油桶中,通过测量贴在钢丝上的反射片坐标直接得到盾构机外边缘的平面坐标;取测得的坐标平均值间接计算盾构机切口及盾尾轴线中心坐标的方法来得到中轴线平面坐标。高程测量直接采用中间设站的光电测距三角高程测量方法,测得盾构机顶部切口及盾尾平面坐标对应位置的高程数据,通过盾构机设计尺寸及实测坐标反算得到的盾构机直径比较分析取值后计算至盾构机中心位置的高程。见图3。

图3 悬挂钢丝侧边法测量

2)分中标尺法。测量水平放置在盾尾内壳的铝合金尺上贴片的三维坐标,用卷尺精确量出铝合金尺的中心并在中点左右对称标定L、R两点;通过铝合金尺与盾构切口、盾尾的距离关系来计算盾构机的盾首和盾尾三维坐标。该方法适合于盾构机初始定位和掘进过程中的姿态检核工作。见图4。

外业测量前,先将盾构机所有铰接复位归零;然后将标尺水平置于盾构机铰接千斤顶面附近,标尺面与铰接面平行等距并与盾壳内壁光滑接触,测量标尺中线点F及L1、R1三维坐标;再将标尺水置于盾尾处,标尺两端到盾尾距离相等,测出此时标尺中点B及L2、R2的三维坐标,注意确保L、R高程等值。根据F和B的高程及盾构机传感器显示数据反算出盾构机的坡度,根据F和B的坐标计算盾构机方位角,进而计算盾首、盾尾中心的三维坐标。

图4 分中标尺法测量

3)标志点法。始发前在盾构机内部布设5个人工复核检测盾构机姿态的徕卡反射片标志点,均匀分布在盾构机铰接前部千斤顶附近圆周上。同时测得5个标志点的绝对坐标,使用演算工房内部自带测量程序,输入刀尖及盾尾中心部位计算得到的三维坐标成果,计算人工复核标志点相对于盾构机的独立坐标系参数。

3.4.2 盾构机始发姿态测量成果

在检测盾构机始发姿态时采用三种不同方法进行计算验证,各种方法在实际案例中的偏差数据满足相关限差要求。采用悬挂钢丝侧边法成果作为最终成果。

因盾构吊装导致始发架变形,实测盾构机坡度为33‰,较设计27‰的坡度偏差值较大,盾构始发段地质以砂砾为主,结合本地区相邻标段盾构始发经验,基本不存在盾构进洞后栽头情况。经验算,如按33‰坡度进洞,刀盘掘进距离12 m(约10环)位置,盾构姿态高程偏差将严重超限,盾首垂直偏差将达到150 mm,盾构机尾盾仍在加固区(加固长度6 m,盾构机全长9.98 m),姿态无法调整。盾尾脱离加固区范围后,刀盘约在进洞16 m位置时方可进行盾构机姿态调整,但盾首姿态高程偏差计算值约为160 mm。距离既有2号线距离较近,坡度不好调整,始发姿态坡度存在一定问题,虽可安全上跨既有线,但管片姿态超限严重,建议对盾构机姿态进行调整。考虑既有2号线结构安全及盾构脱离加固区存在产生载头风险等不稳定因素,决定按照既有盾构机坡度始发,在盾构机顺利上跨既有2号线后采取相应调整措施。

3.4.3 盾构机掘进过程中姿态控制与复核

采用的三种姿态测量方法特点鲜明,但各有局限性。盾构机在掘进过程中尽量避免停机,盾构机掘进至18环位置时开始上跨既有2号线,考虑既有线运营安全问题,决定在既有线停运期间不停机直接上跨既有线,这使得人工复核盾构机姿态的时间比较紧张,需要测量人员在较短的时间内完成盾构机姿态人工复核测量工作。结合施工计划情况,在始发姿态测量时使用悬挂钢丝侧边法,采用水平标尺法进行检核;盾构机进洞后,盾尾脱离加固区上跨既有线位置前使用标志点法复核导向系统稳定性;上跨既有线时盾构机不停机,使用水平标尺法测得相应位置的盾构机姿态检核导向系统显示姿态准确性;充分利用各种姿态测量方法的特点,在合适的时机,采用合适的方法测得盾构机姿态偏差。

人工复核盾构机姿态成果显示,与导向系统显示成果偏差均<15 mm,导向系统稳定可靠。

3.5 管片姿态测量

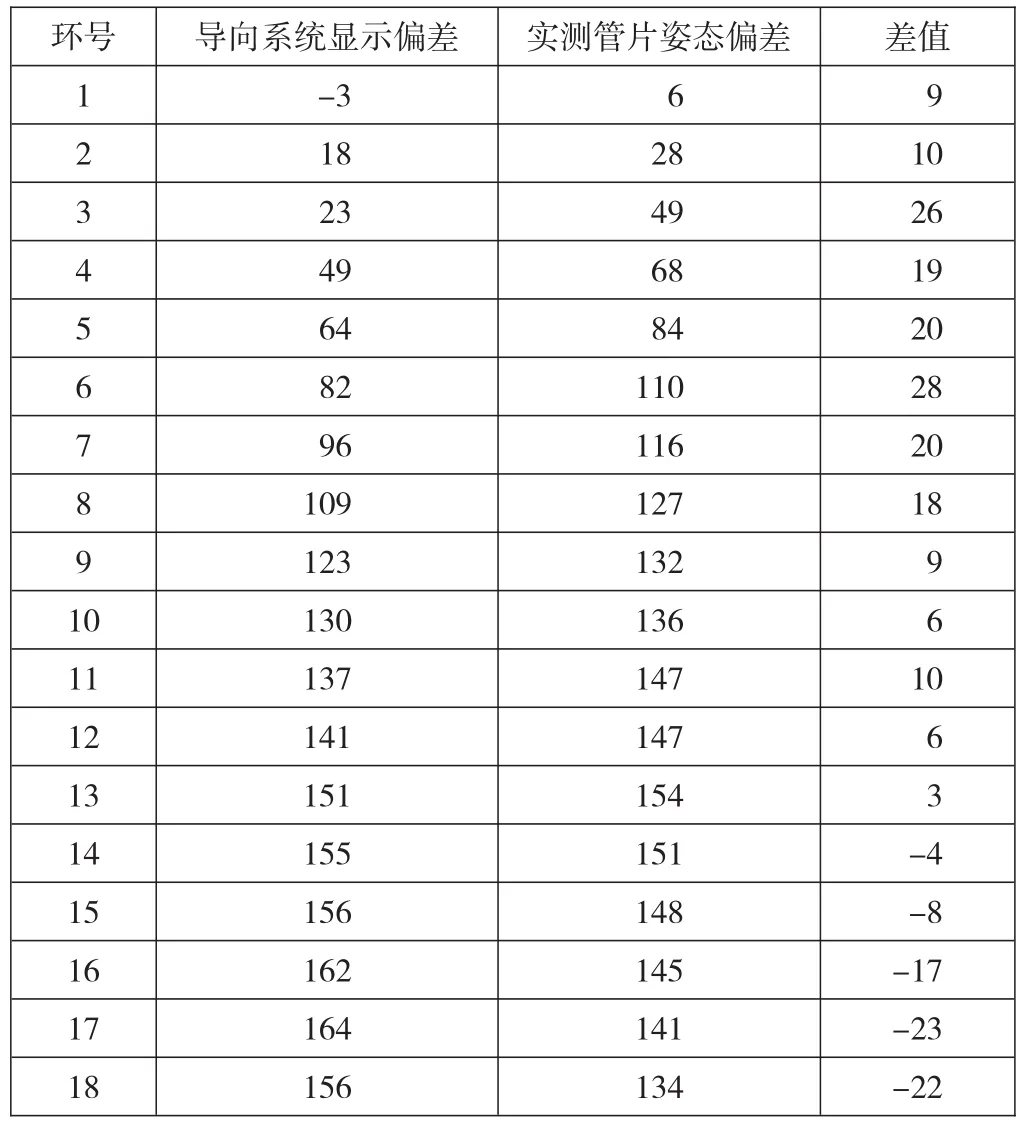

盾构开始掘进至上跨既有2号线前,全程记录盾构机导向系统每环管片掘进过程中的姿态偏差情况并对成环管片姿态逐环测量,分析成环管片姿态与盾构机掘进过程中导向系统显示姿态偏差之间存在的差异规律,见表3。

表3 导向系统显示高程偏差与人工实测管片姿态高程偏差对比 mm

从表3看出,成环管片高程姿态偏差与导向系统显示偏差基本一致。1~7环位置为加固区,实测管片姿态与导向系统显示姿态基本吻合,8环位置开始脱离加固区,受地质条件变化及施工注浆参数调整等因素影响,实测管片姿态比导向系统显示盾构姿态偏差值在28~-23 mm内波动。

4 结论

盾构机导向系统显示成果准确,导向系统能够指导盾构机按照设计线路掘进且成环管片偏差与导向系统显示偏差差值均在30 mm以内,上跨既有2号线以导向系统显示偏差为主,人工复核管片姿态为辅指导盾构掘进。经实践验证,以上方法及规律成功指导盾构机顺利上跨既有线。

从测量角度分析本项目仍存在不足之处,诸如始发姿态的控制方面,管片姿态的高程偏差超出设计相关要求,但安全为项目第一大任,虽牺牲了一定的质量,但可通过设计线路纠偏工作解决。