编织方法对玄武岩纤维增强树脂基复合材料力学性能的影响

2019-03-11鲁媛媛孟志新

鲁媛媛,廖 凯,孟志新

(西安航空学院 材料工程学院,西安 710077)

0 引言

树脂基复合材料因质轻、力学性能优异等特点在航空航天及民用领域得到了快速发展[1-3]。玄武岩纤维是由天然玄武岩矿石破碎以后放入熔窑内并在1450℃~1500℃熔融,再通过拉丝、冷却而成的[4-5]。玄武岩纤维有着优良的耐高温性和耐蚀性,其应用温度在-260℃~900℃,与只能在-60℃~350℃范围内使用的玻璃纤维相比具有更广阔的应用前景[6]。除此之外,玄武岩纤维原料还有来源广、价格低廉、稳定性好和环境良好等一系列优点[7],使得其在一定领域可以替代昂贵的碳纤维,具有较高的经济效益。随着生产技术不断趋于成熟,玄武岩纤维已很好地应用于道路、桥梁等建筑领域[8-9]。

复合材料通常由基体和增强体组成,其中增强体的形态可以分为颗粒状、片状、纤维状和编织物,增强体的形态在很大程度上影响着复合材料的性能[10-11]。即使增强体同样为编织物,其编织方法的不同也会使复合材料的力学性能发生很大变化。玄武岩纤维作为复合材料的增强体大多是以编织物的形式存在,而随着纺织业的发展,越来越多的纤维编织方法随之而生。纤维织物增强复合材料的原理是通过纺织技术将性能优良的纤维编织成具有复杂几何结构的整体,通常被用作树脂基复合材料的增强体。树脂基复合材料的力学性能很大程度上取决于增强体与树脂之间的界面结合强度[12-13]。当复合材料受到外力时,作用在树脂基体上的载荷将会传递给增强体,从而提升复合材料的力学性能[14]。因此,探究玄武岩纤维编织方法对其树脂基复合材料力学性能的影响具有重要意义。

本文主要采用平纹和斜纹两种编织方法的玄武岩纤维制备出的环氧树脂基复合材料,通过三点弯曲、拉伸等方法检测其力学性能,并利用扫描电子显微镜观察其断口形貌,探究纤维编织方法对其增强树脂基复合材料力学性能的影响规律。

1 实验

1.1 主要原料

采用的主要原料为:平纹和斜纹编织的玄武岩纤维布、E51(618)环氧树脂、D-230固化剂、消泡剂。环氧树脂和固化剂的配比:根据计算公式(胺用量=活泼氢当量×环氧值),环氧树脂的平均环氧值为0.51,固化剂D-230的活泼氢当量为61g/eq,因此100g的E-51环氧树脂需要D-230固化剂用量为31.1g。

1.2 制备方法

选取预浸料铺层热压法作为本次实验制备玄武岩纤维增强树脂基复合材料的方法,分别将裁剪好的平纹和斜纹玄武岩纤维布铺入模具,且每铺一层浇铸上配比好的环氧树脂与固化剂浸渍液,将其均匀推开,重复上述步骤,直到试样达到一定厚度。之后在一定的压力和温度下热压烧结,并在冷却后脱模得到两组玄武岩纤维增强树脂基复合材料。

1.3 分析方法

分别采用QJ211S型三点弯曲设备、sans CMT-5304型拉伸试验机对试样进行弯曲性能、拉伸性能测试,检测条件和试样尺寸均按照国家标准(GB/T 1449-2005[15]和GB/T 3354-2014[16])执行;之后利用JMS-6510A型扫描电子显微镜对拉伸试样的断口形貌进行观察分析。

2 结果与讨论

2.1 纤维重量比计算

重量比是一种物质占混合物的比重,通过重量比的计算可以得出纤维增强体在复合材料中所占的比重。

制备复合材料的过程中,称得平纹玄武岩纤维布重量为120.3 g,所得复合材料总重为213.6 g,经计算可得纤维占复合材料的56.3 wt%;而使用斜纹玄武岩纤维布重量为137.1 g,制备的复合材料重212.5 g,可计算出纤维占复合材料的64.53 wt%。

平纹编织方法交织点多、表面较为平整,但密度不太高,较为轻薄;斜纹编织方法有明显的斜向纹路,且纹路较深、结构复杂,排列上呈周期性变化。相对而言,斜纹织物更为致密、耐磨,因此,斜纹玄武岩纤维增强树脂基复合材料中的纤维重量比更大。

2.2 力学性能

2.2.1 三点弯曲分析

图1为平纹和斜纹复合材料在三点弯曲过程中的载荷-位移曲线图。弯曲时试样发生了弯曲-剪切混合变形,界面剪应力较强。

通过图1曲线可以看出,试验前期载荷随着位移量的增大呈线性增加。其中平纹复合材料在载荷增加到0.4 kN时,载荷随位移的增加速率逐渐减缓,此时试样发出吱吱声,并且树脂开始发生断裂,而斜纹复合材料的载荷仍然呈线性增加。当位移达到弯曲最大载荷后,复合材料出现非线性破坏形式,直至整个材料发生破坏。断裂时斜纹复合材料发出巨大响声,并且载荷量呈直线下降,界面突然大面积的分层,其载荷已经达到1.25 kN。当位移达到6 mm左右时,平纹复合材料也发出响声,但响度明显较弱,随后载荷随着位移的增加而缓慢下降,期间伴有断断续续的撕裂声。

图1不同编织方法制得复合材料的三点弯曲载荷-位移曲线图

三点弯曲试验过程中,平纹复合材料的载荷之所以没有像斜纹复合材料那样随着位移量增加而直线下滑,原因是在弯曲初始阶段材料整体承载,基体与纤维发生弹性形变,随后才开始产生破坏。当材料受到极限载荷时,纤维未发生全部断裂,所以当载荷持续时,剩下未断裂的纤维将继续承受载荷,再经过一段时间后,树脂基复合材料才最终发生断裂。相比于平纹复合材料,斜纹复合材料的极限载荷更大,甚至是平纹复合材料极限载荷的两倍多。

对三点弯曲载荷-位移曲线进行计算,可得复合材料的弯曲强度和弯曲弹性模量,如表1所示。

表1 不同编织复合材料的弯曲强度和弯曲弹性模量

表中数据显示,不同编织方法的玄武岩纤维布所制备的树脂基复合材料在力学性能上有明显的差异,斜纹织物增强的树脂基复合材料试样所能承受的最大载荷为1.25 kN,而平纹织物树脂基复合材料试样所能承受的最大载荷只有0.56 kN,经计算发现,斜纹树脂基复合材料的弯曲强度是平纹织物树脂基复合材料的2.2倍。

2.2.2 拉伸试验分析

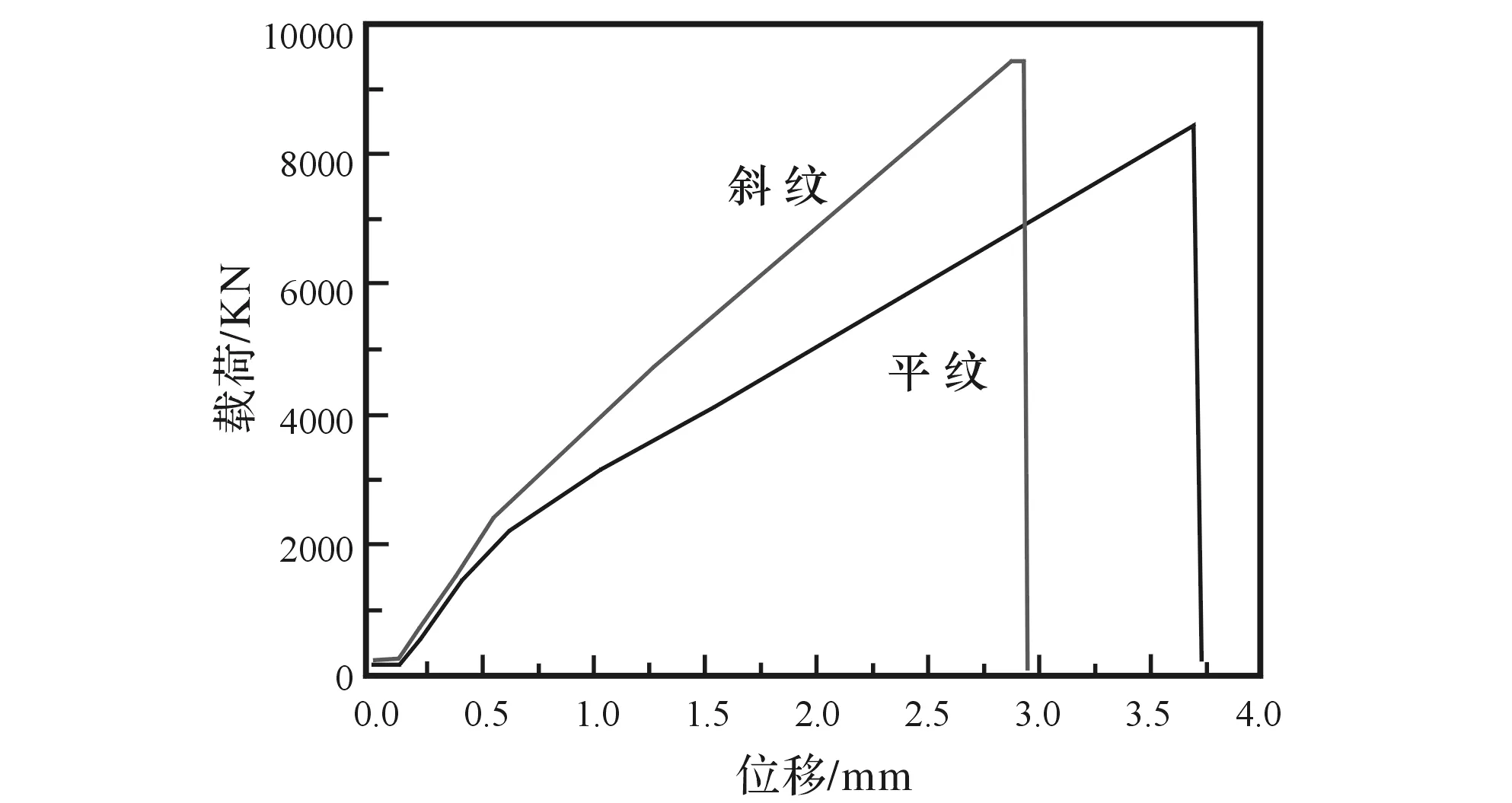

将两组复合材料进行拉伸试验,所得力-位移曲线分布如图2所示。

从图2可以看出,在初始拉伸阶段(位移小于0.4 mm时),载荷随位移的增加快速上升,说明此时材料处于弹性变化阶段。当位移大于0.4 mm时,载荷的增加趋势有所减缓,但仍呈线性增长。当有拐点出现时,说明材料发生了不可恢复的破坏。结果表明,斜纹玄武岩纤维布增强的复合材料在破坏时所对应的位移小于平纹复合材料破坏时的位移,但其对应的载荷大于平纹复合材料。

对拉伸力-位移曲线进行计算,可得复合材料的拉伸强度和拉伸弹性模量,具体数值见表2所示。

图2不同编织方法制得复合材料的拉伸力-位移曲线图

表2 不同编织复合材料的拉伸强度和拉伸弹性模量

由表2中的数值可知,斜纹玄武岩纤维布所制备的树脂基复合材料所承受的最大力、拉伸弹性模量以及拉伸强度均比平纹玄武岩纤维布增强的复合材料有所提升,尤其是拉伸弹性模量增加了1.5倍。

2.3 断口形貌分析

图3是对不同编织方法制得复合材料的拉伸断口边缘区域形貌进行观察的SEM照片。

图3平纹(a)和斜纹(b)编织方法制备复合材料的拉伸断口边缘区域形貌(1) 30×;(2) 100×;(3) 300×

从图3可以明显看到,复合材料的断口边缘大都以纤维的断裂和部分纤维的拔出为主。图3(a1)为平纹复合材料断口放大30倍时的形貌,通过图片可以看出断口参差不齐,在可观察范围内只有少量的树脂夹在纤维束之间,而纤维束伸出较长,且已不再集中;将图3(a1)放大得到图3(a2),可以发现玄武岩纤维束非常松散且杂乱无章,纤维与树脂的界面完全分离;进一步放大如图3(a3)所示,可以清晰地观察到玄武岩纤维的表面比较光滑,断裂后只有少部分的树脂附着在上面。

而从图3(b1)中可明显看出,斜纹复合材料的断口处较为平齐,纤维伸长量大大减少且纤维束仍紧凑,同时纤维与树脂的脱离现象较平纹复合材料明显减少;图3(b2)和(b3) 也显示出即使在断口边缘区域,也有部分纤维与树脂仍未脱离,并且被拔出的纤维中也仍然夹杂着较多的树脂碎片。这些都说明了编织方法的改变可以有效的提高纤维与树脂之间的结合强度,提高材料界面之间的粘结性[17]。当复合材料受到拉伸时,树脂与基体之间好的界面结合使得应力能有效地从基体传递到纤维上,使力学性能较好的玄武岩纤维作为应力的主要承载者,从而明显地提升复合材料的力学性能[18-19]。

为了进一步分析两种编织方法下制备的复合材料的断裂机制,对两组复合材料拉伸断口的内部区域同样在不同倍数下进行了观察,其微观形貌图如图4所示。

图4平纹(a)和斜纹(b)编织方法制备复合材料的拉伸断口内部区域形貌(1) 30×;(2) 100×;(3) 500×

图4(a1)为平纹复合材料断口内部的宏观形貌,可以看出,在距断面的一定深度处,复合材料内部便已出现明显的裂纹,与树脂脱离的纤维开始松散,尽管此时材料内部仍存在树脂和纤维结合较好的部分区域;观察纤维与树脂结合界面处的微观区域(如图4中a2和a3所示)发现,纤维与树脂实际上已经开始脱离,其结合程度在拉伸载荷下严重削弱,脱离出来的纤维上也几乎没有附着树脂。这说明平纹织物制备的玄武岩纤维增强树脂基复合材料在受到载荷时,树脂基体不能很好地将应力转移到纤维上,没有充分体现出玄武岩纤维作为增强体的作用。对比平纹复合材料的断口形貌,斜纹复合材料断面处的裂纹小且浅(如图4中b1所示),尚未发现大面积纤维脱离的现象;微观分析断口内部区域纤维与树脂的结合界面(见图4中b2和a3)发现,即使靠近拉伸断口,此处的纤维与树脂之间仍结合紧密,这说明树脂已经很好地浸入到纤维布中,且两者形成了较强的结合界面。当受到拉伸载荷时,树脂基体能够有效地将应力传送给纤维增强体,最终达到提高复合材料强度的目的。

综合以上分析,说明不同编织方法下玄武岩纤维与树脂的结合情况有较大差别,这主要是由纤维编织的几何结构决定的。斜纹编织方法使得玄武岩纤维的致密性、纤维体积含量、纤维与树脂的可接触面积均比平纹织物要高,当纤维与树脂结合时,树脂有更多的途径渗入到斜纹织物的纤维束中,因此,斜纹织物中纤维与树脂的结合程度要高于平纹织物,其制备的树脂基复合材料的强度也优于平纹织物制备的树脂基复合材料。

3 结论

(1)通过重量比计算,发现斜纹玄武岩纤维增强树脂基复合材料中的纤维重量比更大,这是因为斜纹织物的致密性要好于平纹织物。

(2)在弯曲和拉伸过程中,斜纹玄武岩纤维增强树脂基复合材料所承受的最大载荷均明显大于平纹玄武岩纤维增强树脂基复合材料,并且斜纹复合材料的弯曲强度和抗拉强度也高于平纹复合材料,表明斜纹复合材料具有更好的力学性能。

(3)断口形貌显示,斜纹玄武岩纤维布与树脂基体间具有更好的界面结合。平纹纤维复合材料断口区域的纤维拉出较长,纤维之间的树脂已经剥离且消失;而斜纹纤维复合材料断口区域的纤维拉出较短,且纤维之间仍有部分树脂存在。