轮毂电机半轴断裂问题分析及处理方案

2019-03-11袁清辉杨权华超

袁清辉,杨权,华超

(1.比亚迪汽车工业有限公司,广东深圳 518118;2.广州汽车集团股份有限公司,广东广州 511434)

0 引言

近年来,为应对环境问题,解决资源紧缺现状,国内外很多高校、科研院所和企业都陆续开展了交通电动化的研究,并取得了明显的成果。电动汽车的研发已经成为各国发展方向,尤其在电动公交方面,已经上升到国家战略的高度。

在驱动系统的开发中,需要提高驱动效率,缩短机械传动链,充分利用车载能量来提高续航里程[1-2]。由于多电机轮边独立驱动系统[3](见图1)结构紧凑,能够有效提高空间利用率,通过驱动轮的电子差速等提高车辆的行驶性能。因此,现有电动大巴动力系统方案采用轮边独立驱动系统。

图1 轮边独立驱动桥系统示意图

驱动桥结构剖视图如图2所示,半轴是传动结构中传递动力最重要的轴类构件,运转中受力情况复杂,承受着弯曲、扭转等载荷的作用,构件失效后往往会造成严重的后果,引起其他重要机件的损毁及引发安全事故。某车型在运营过程中出现后轮行星端卡死,拖回服务站拆卸后发现半轴差速器端断裂,为预防问题再次发生,避免不必要的经济损失,进行了相关分析与检测。

图2 驱动桥结构剖视图

1 断裂问题宏观分析

对断裂半轴进行宏观观察,半轴材料牌号为SAE 8620H(低碳合金钢,类似国内牌号20CrNiMo),装配位置如图2所示。半轴两端为花键,呈对称,断裂一端也在花键位置[如图3(a)所示],从另一端未断裂位置可知由于起限位作用,截面过渡区的花键存在一台阶,半轴沿该台阶发生整体断裂[如图3(b)所示]。对断口进行观察,发现其断口特征为棘轮状,属于典型的弯曲扭转断裂,断口几乎沿台阶根部发生,裂纹始于断面磨擦较大区域,但无法观察到具体裂纹源特征点,在扭转应力下半轴沿圆周发生撕裂,中央黑色区域为最后一次性断裂区[4][如图3(c)所示]。

图3 半轴断裂图

2 断裂问题分析

2.1 半轴齿轮花键校核

半轴齿轮花键校核需要核算花键齿面接触强度和花键齿根剪切强度[5]。

(1)花键齿面接触强度

输入转矩:

T=9 549·P/n

(1)

式中:T为输入给花键副的转矩,N·m;P为输入给花键副的功率,90 kW;n为花键副的转速,1 280 r/min。

名义切向力:

Ft=2 000·T/D

(2)

式中:Ft为花键副所受的名义切向力,kN;D为渐开线花键分度圆直径,72 mm。

单位载荷:

W=Ft/(Z·L·cosαD)

(3)

式中:W为单一键齿在单位长度上所受的法向载荷,N/mm;αD为渐开线花键齿形分度圆上的压力角,45°;L为内花键与外花键相配合部分的长度,5.5 mm;Z为花键的齿数,36。

花键齿面压应力:

σH=W/hw

(4)

式中:σH为键齿表面计算的平均接触压应力,MPa;hw为键齿工作高度,即外花键大径(Dee=76.8 mm)与内花键小径(Dii=67.5 mm)的差值[(Dee-Dii)/2],为4.65 mm。

齿面许用应力:

[σH]=RP0.2/(SH·K1·K2·K3·K4)

(5)

式中:RP0.2为规定塑性延伸强度,即应变达到0.2%时的屈服强度,785 MPa;SH为齿面接触强度的计算安全系数,1.25;K1为考虑由于传动系统外部因素而产生的动力过载影响的系数(使用系数1.0);K2为当花键副承受压轴力时,考虑花键副齿侧配合间隙(过盈)对各键齿上所受载荷影响的系数(齿侧间隙系数2.0);K3为考虑由于花键的齿距累积误差(分度误差),影响各键齿载荷分配不均的系数(分配系数1.0);K4为考虑由于花键的齿向误差和安装后花键副的同轴度误差,以及受载后花键扭转变形,影响各键齿沿轴向受载不均的系数(轴向偏载系数1.0)。

花键齿面接触强度判据:

σH≤[σH]

(6)

(2)花键齿根剪切强度

齿根最大扭转剪切应力:

τFmax=τtn·αtn

(7)

式中:τtn为靠近花键收尾处的剪切应力,MPa;αtn为应力集中系数。

(8)

式中:dh为当量应力处的直径,相当于光滑扭棒的直径,72 mm。

(9)

式中:h为花键的全齿高,即外花键大径(Dee=76.8 mm)与内花键小径(Die=67的差值[(Dee-Die)/2],为4.9 mm;ρ为外花键齿根圆弧最小曲率半径,72 mm。

许用剪切应力:

[τF]=[σF]/2

(10)

许用弯曲应力:

[σF]=Rm/(SF·K1·K2·K3·K4)

(11)

式中:Rm为花键齿面弯曲强度,950 MPa;SF为弯曲强度安全系数,1.50。

花键齿根剪切强度判据:

τFmax≤[τF]

(12)

根据式(1)—(12),校核参数结果如表1所示。

表1 校核参数结果

由上表校核结果可知:花键齿面接触强度判据:σH≤[σH],花键齿根剪切强度判据:τFmax≤[τF]。故半轴齿轮的花键强度能够满足使用工况。

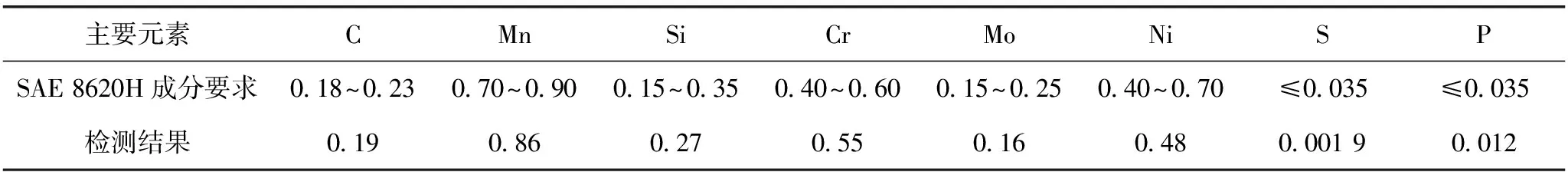

2.2 化学成分检测

对半轴取样进行化学成分分析[6-7],结果如表2所示,可知其成分符合SAE 8620H要求。

表2 半轴化学成分(质量分数%)

2.3 金相分析

根据半轴零件热处理工艺过程:下料→锻造→正火→粗车→精车→插花键→渗碳淬火→回火→一次校正→二次校正,为验证热处理工艺是否符合要求,对其做金相组织分析。在断口附近取样,沿半轴花键横截面观察齿部情况,依据GB/T 25744-2010《钢件渗碳淬火回火金相检验》,齿腰处针状马氏体级别评为2级,残余奥氏体级别评为2级(见图4),齿顶碳化物级别评为1级(见图5),芯部组织为大量条状、块状铁素体+少量马氏体(见图6)。由于断裂处为台阶过渡区,对该区域沿纵截面观察两侧花键,其表面渗碳工艺一致,零件为整体渗碳[6-8](见图7)。

图4 表面齿腰组织(500×放大倍率)

图5 表面齿顶组织(500×放大倍率)

图6 芯部组织(500×放大倍率)

图7 花键台阶过渡区渗层情况(6.3×放大倍率)

2.4 硬度检测

对花键部位进行有效硬化层深度测量,测量位置为从齿底开始,依据GB/T 9450-2005《钢件渗碳淬火硬化层深度的测定和校核》,测得有效硬化层深度约0.27 mm(见图8),符合图纸要求的渗层深度要求0.2~0.5 mm。从测量结果可知表面硬度大于650HV,亦符合图纸要求[6]。

图8 有效硬化层测量

对芯部进行硬度测量,测得维氏硬度值为270、275、282HV,依据GB/T 1172-1999《黑色金属硬度及强度换算值》,将其转换为洛氏硬度约为27.5~29.5HRC,不符合图纸要求的30~45HRC。

3 结论

根据以上结果,零件化学成分符合SAE 8620H要求,半轴表面热处理工艺为渗碳淬火回火,表面组织和硬度符合技术要求,芯部硬度较低是因为芯部基体存在较多铁素体,工艺要求芯部应为板条状马氏体,说明零件淬火时没有淬透,导致芯部力学性能强度较低,是发生断裂的主要原因。

此外,从应用上来说,引起半轴断裂的其他问题分析如下:

(1)半轴硬化层梯度降较大。硬度梯度降代表了零件从表面到芯部的硬度平缓程度,从测量结果的有效硬化层深度和硬度值判断,半轴硬度梯度降较大(通常认为每隔0.1 mm,40HV的硬度梯度降属于正常),即硬度降落差大,造成表面过硬芯部过软,且过硬部分又急速向过软方向发展,导致零件综合性能降低。

(2)半轴工作时承受较大的扭转和弯曲应力。要求表面强度高而芯部具有一定的综合性能,因此表面硬化层深度不能太浅,图纸要求0.2~0.5 mm,而试验测得深度约0.27 mm,处于要求的下限。但对于轴类零件来讲,由于其承受的应力主要为扭转和弯曲,耐磨性为次要,该硬化层深度实际上过浅,一定程度上降低零件的疲劳耐久性。

(3)断裂位置位于花键限位处,此处存在的台阶会引起应力集中,对断裂带来一定的影响。

对半轴断裂提供的处理方案为:

(1)半轴直径较大,虽加入一定量低合金钢材料有助于淬透性的合金元素,但仍没有淬透芯部,因此控制淬火工艺是解决问题的关键。

(2)对于轴类零件来说,由于其不同于齿轮的工况(不需要很强的耐磨性),在材料上若选用中碳合金钢整体调质后再进行表面淬火,效果要比现行热处理方案更好。

(3)起限位作用的根部台阶可按设计确认是否增大圆角过渡,或采用其他结构避免台阶的存在引起应力集中。