高炉富氧工艺能耗分析及优化

2019-03-10张惠凯

张惠凯

(山东钢铁股份有限公司莱芜分公司炼铁厂, 山东 济南 271104)

当高炉喷吹的天然气、煤粉以及重油量过大时,高炉内燃料的燃烧温度就会下降,而高炉富氧恰恰可以补充高炉内氧气的含量,起到提升燃烧温度的作用,同时,对提高钢铁产量与质量大有帮助。经过实地测试证明,高炉内的富氧率每提高1%,高炉炼铁的产量就会增加3%以上,以中大型高炉为例,生铁产量在原有基础上增产200 kg/t 以上。

1 高炉富氧在钢铁冶炼中的优势分析

随着高炉喷吹燃料技术的迅猛发展,富氧工艺的应用优势也逐步突显,当喷吹燃料中的氧气含量升高以后,提高了炉内的理论燃烧温度,使高炉燃烧焦炭与煤粉的能力得到大幅提升,单位时间内的钢铁产量大幅增加[1]。当高炉富氧后,高炉需要燃烧的产物总量下降,此时,炉内的煤气上升,阻力减少,为高炉的正常运转提供了助动力,在炉内煤气量不变的情况下,高炉富氧相当于高炉加风,使焦炭的燃烧速度加快。当炉内氧气含量增加以后,煤气中的氧气含量下降,煤气的热值升高,尤其在冶炼能耗高的铁种时,能够大幅降低炉内燃烧损耗。因此,高炉富氧工艺具有广阔的应用前景。

2 高炉富氧的供氧方式

高炉富氧主要分为机前富氧与机后富氧两种供氧方式,机前富氧是将氧气送入鼓风机吸风口连同鼓风同时加压,氧气随着送风系统进入高炉风口内,这种供氧方式操作简单,在国内钢铁企业的冶炼生产过程中,应用频率较高。而机后富氧则是鼓风从风机主管道出风之后,当鼓风进入热风炉之前,将氧气直接送入冷风管,进而完成高炉的供氧过程。

1)机前富氧。机前富氧对高炉冶炼设备气封、油封以及气流通道的安全性要求较高,要想高炉内得到充足的与高纯度的氧气,就必须在高炉内部设置富氧比控制装置以及紧急切断装置。当低压氧气输送至高炉风机入口处时,氧气与空气充分混合,在风机压缩作用下,压力值降到0.4 MPa,这种低压氧气进入高炉炉体后,就会起到助燃增效的作用。

2)机后富氧。机后富氧分为中压减压机后富氧与非减压机后富氧两种方式,中压减压机后富氧主要利用转炉的高纯度余氧,先将氧气的压力值降低到1.6 MPa,然后经过二次减压,再次将氧气压力值降到0.5~0.6 MPa 后,将其送入冷风管道。而非减压机后富氧是将空分设备生产出的氧气经过内压缩或者低压氧外压缩,由输送管道直接传输至冶炼高炉的冷风管当中,以供给高炉充足的氧气。

3 高炉富氧工艺的能耗分析

下面以国内某钢铁企业高炉冶炼过程中富氧工艺为例,对采取机前富氧、中压减压机后富氧以及非减压机后富氧三种供氧方式所产生的能量消耗进行分析比对。

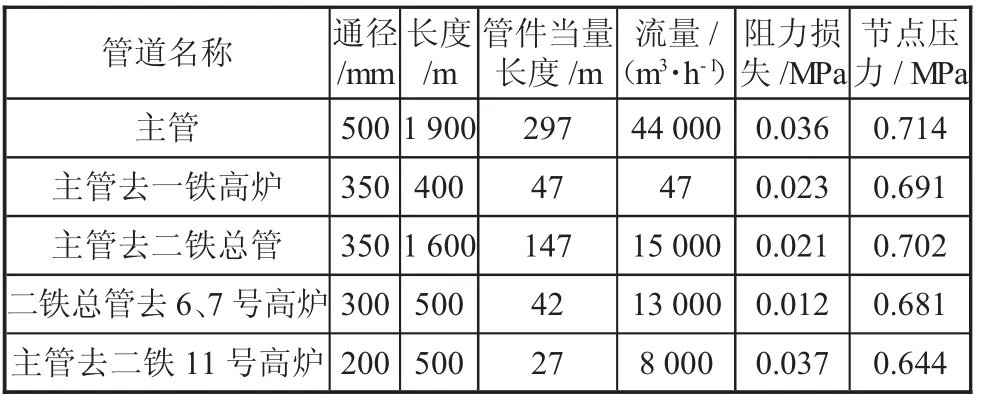

对高炉富氧工艺的能量消耗进行分析,首先确定能量消耗的两种方式,即分离能耗与压缩能耗,在分析压缩能耗时,需要事先根据功耗计算公式计算出压缩机的功耗,然后分析影响能量消耗的因素,主要包括阻力损失以氧气输入管道的管壁粗糙度。国内某钢铁企业的低压氧管道阻力损失计算结果如表1 所示。

表1 国内某钢铁企业的低压氧管道阻力损失计算结果

由表1 可以看出,当低压氧压机的排气压力达到0.65 MPa 时,压力值就满足了供氧要求,此时的电量消耗值4 519 kW。对于该钢铁企业来说,高炉风机的管道长度在3 100 m 左右,如果采用机前富氧工艺,高炉内的氧气压力值被压缩至0.4 MPa,这时,所需要的电量消耗为4 376 kW,而如果采用中压氧减压的供氧方式,氧气压力值远远大于机前供氧的氧气压力值,能够达到2 MPa 左右,而电量消耗几乎为机关供氧方式的一倍,即7 742 kW。通过能量消耗的对比分析,可以得出,在三种供氧方式当中,中压减压机后富氧的方式耗电量最高,而机前富氧的供氧方式消耗的电量最低。因此,在高炉冶炼过程中,如果采取高炉富氧工艺,应利用低压氧压机将排气压力控制在0.603 MPa 以下,这样,能够有效降低能量消耗,为企业节约更多的投入成本[2]。

4 氧气纯度对能耗的影响

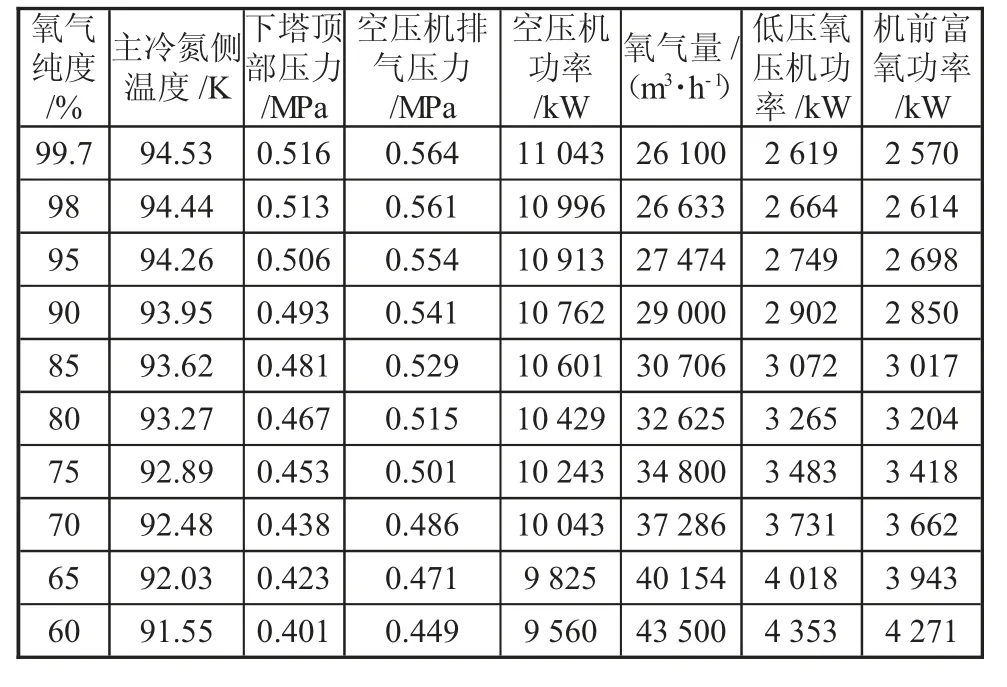

高炉富氧能耗包括氧气分离过程中产生的分离电消耗以及氧气压缩过程中的压缩电消耗,而这两种能量消耗通常与氧气的纯度息息相关,下面就以某钢铁企业一套25 000 m3/h 的空分设备为例,分析氧气纯度对空压机电能消耗产生的影响。

结合主冷氮侧温度值,利用闪蒸计算公式能够计算出下塔顶部的压力值,进而得到空压机的排气压力值,但是,必须满足以下计算条件,即氧气流量为26 100 m3/h,氩提取率为81%,氧气提取率为97.4%,主冷液位3 300 mm,上塔压力值为34 kPa,主冷温度差为1.5 K,下塔阻力21 kPa,空压机出口到下塔的阻力值为27 kPa。根据以上计算条件,可以计算出进塔的空气量为127 036 m3/h。如果将氧气纯度划分为10 个不同的级别,然后分别计算空压机的排气压力、主冷氮侧露点温度以及空压机的功率,就可以得到氧气纯度对能量消耗产生的影响精准数据。

不同级别的氧气纯度对空压机以及低压氧压机功率的影响如表2 所示。

由表2 可以看出,高炉富氧的氧气纯度越低,空压机的功率越低,随着氧气量的不断增加,无论采用哪一种供氧方式,空压机的功率也将提升,如果在这一过程中,综合考虑阻力因素,空压机的综合功率在原有基础上还会有所增加。因此,对于钢铁企业而言,在冶炼过程中,若采用高炉富氧工艺,必须利用双高纯度的空分设备与低压氧压机相结合的方式,以达到降低能耗的目的[3]。

表2 不同级别的氧气纯度对空压机以及低压氧压机功率的影响

5 高炉富氧工艺的优化策略

5.1 富氧节能技术的实践应用

国内某钢铁企业为了降低高炉富氧工艺流程中产生的能量消耗,通过按各用户的使用压力与品质指导实际生产,节电节能效果显著。该项节能技术的关键点在于合理控制管网的压力值,具体实践应用过程如下:首先铺设1 根直径为500 mm×9 mm 的富氧专用管道,作为每一座高炉的机关富氧管道,同时加设2 台氧压机,氧压机的氧气供应量为40 000~44 000 m3/h,排气压力值为0.65 MPa。钢铁冶炼所需的氧气全部由新建的氧压机提供,如果在供应量不足,则由中压氧气经减压阀组调压后供应给高炉。通过这一改造举措,单位时间内的能量消耗较过去降低了35%,如果折算成电能,每年可以为企业节省2300 万kW·h,直接为企业创造了可观的经济效益。

5.2 节能降耗技术的改进与优化

实施该节能项目,氧压机或者空分设备的工况波动区间较大,二者之间极易相互影响、相互作用,而影响氧气供应量以及氧气的供应纯度,同时,技术人员对空分设备的操作频次也会增加,导致生产工作效率下降。为此,应当采用1 台空分设备配备1 台氧压机的方式,当设备出现运行故障时,连通阀自动开启,而正常工况下,低压氧与减压后管道间的连通阀自动关闭,此时,中压氧压机可以互为备用,如果高炉内的氧气量减少时,备用的中压氧压机就能够启动供氧功能,保证高炉内充足的氧气量。

6 结语

通过机前富氧与机后富氧两种供氧方式的对比,可以得出最终结论:当低压氧压机的排气压力值低于0.6 MPa 时,机后富氧的供氧方式能量消耗较低,加之如果采取机前富氧的供氧方式,安全保障系数较低,施工难度较大,因此,对于钢铁企业来说,采用机后富氧的供氧方式,经济性、节能性更好一些。