一种对数周期天线的结构优化设计研究

2019-03-10孙怀花宋骏琛

孙怀花,宋骏琛

(中国船舶重工集团公司第七二四研究所,南京 211153)

0 引 言

对数周期天线简称LPDA,由于其频带宽等性能优良的特点,在广播、电子对抗、无源雷达等方面得到了广泛应用。本文针对某对数周期天线在跑车试验中发生断裂的现象进行了结构优化设计,并根据GJB 150.16A所定的相应条件对优化后的天线振子结构进行了力学仿真分析。[1]分析结果表明,天线结构的最大应力值小于所选金属材料的许用应力,具备车载环境的抗振能力。优化后的结构形式在刚强度性能方面有所提升,说明该方法的优化设计可为天线振子的结构设计提供参照和依据。

1 问题分析

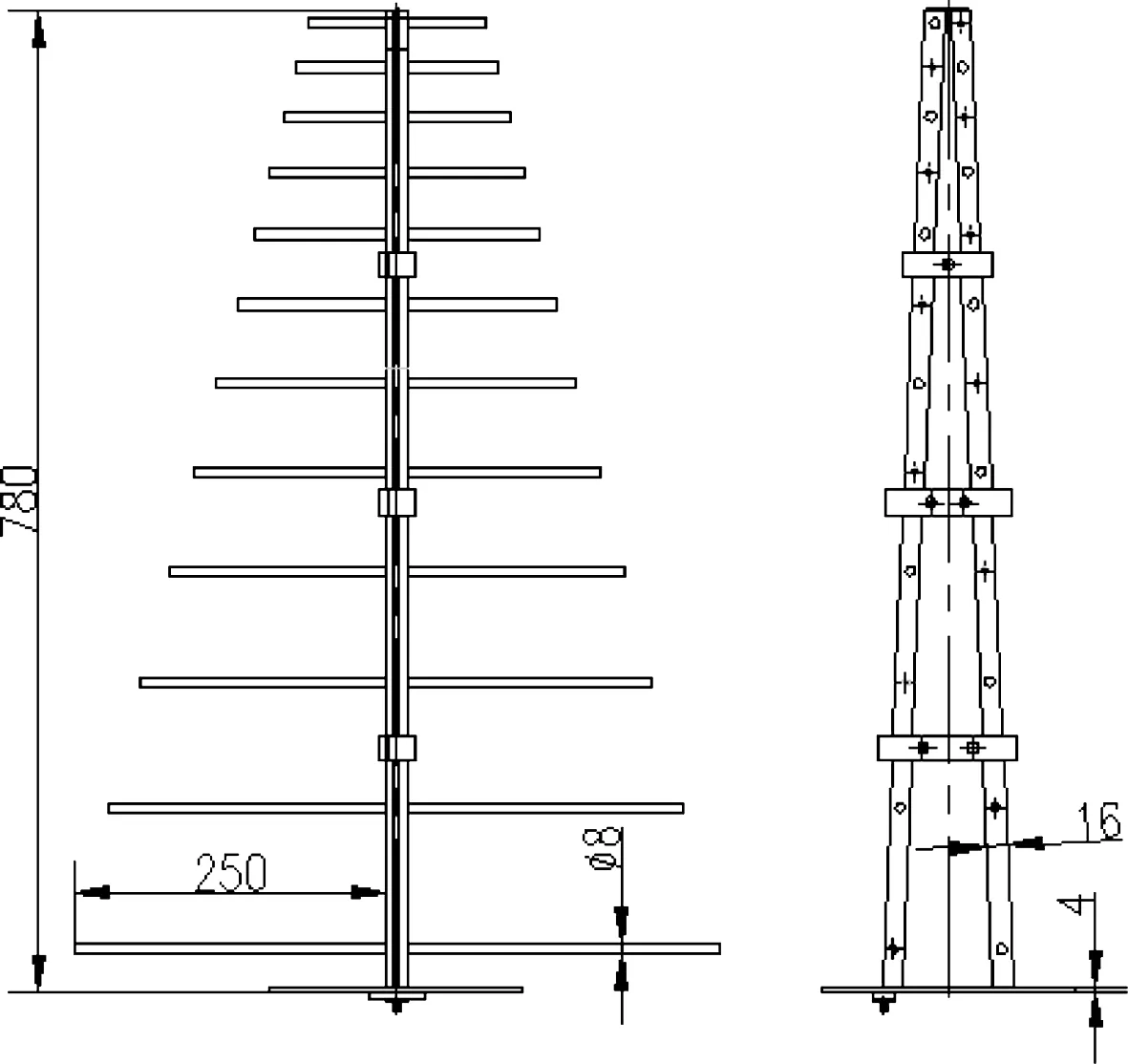

对数周期天线是由N个长度具有一定的比例关系的偶极子平行排列在一对双线传输线两侧而成,两个传输线可以相互平行或成一定角度。天线结构基本组成如图1所示。图中,A杆、B杆为传输线;振子(偶极子)从上到下排列在杆体两边;电缆组件用来传输信号,线缆沿着A杆外侧的凹槽与安装基座底端的射频插座连接。

在固定站产品中使用的某对数周期天线结构相关尺寸如图2所示。两杆之间夹角为5°。为了增强两杆的稳定性,采用抱箍将两杆稳固。振子直径为Φ8 mm

图1 对数周期天线示意图

实心棒材,最长为250 mm;杆高780 mm,截面为16 mm×16 mm。安装底座的厚度为4 mm。杆根部穿入到底座方孔内,两者采用焊接方式连接(如图3所示)。振子前端为M6螺纹,与杆采用螺纹连接(如图4所示)。杆与振子的材料均为5A05-H112。

图2 对数周期天线相关设计尺寸

图3 优化前杆与底座连接方式

为了验证该对数周期天线能否满足机动型产品使用条件,对其进行了跑车试验,结果天线在跑车试验中杆体在根部发生了裂纹,长为250 mm的振子在根部发生断裂。经分析,杆体在根部发生裂纹,是由于底座厚度仅为4 mm,杆体与底座的接触面积较小,造成了应力集中。应该加大杆体与底座接触面积来降低杆体根部的剪切应力。振子根部发生断裂是因为振子为悬臂梁结构。该处受到的剪切应力大于能够承受的应力。应该采取措施减少该处的剪切应力或者提高抗剪切能力。

2 结构优化设计

2.1 杆与底座之间结构优化

优化后杆与安装底座连接结构、尺寸如图5所示。将底座的厚度在与杆接触部位增加至20 mm,以增加杆与底座之间的接触面积,提高连接强度。另外,与电讯设计师协商,经过计算后将杆的形状改为变截面,根部截面为20 mm×16 mm,顶部截面为10 mm×16 mm,不仅加大了杆的根部截面积,而且减少了杆质量,也减少了杆根部剪切应力。

由于该天线的A杆和B杆与底座之间夹角为87.5°,所以底座上与A杆和B杆相配合的矩形孔应与安装面成87.5°。为了保证装配精度,该矩形孔的设计精度为0.05 mm,需要设计复杂的专用工装才能加工出合格的零件。在最终设计中,将杆改为具有87.5°夹角的结构,而将底座上的矩形孔改成垂直于底座(见图5),保证结构改进不降低工艺性。

图5 优化后杆与底座连接方式

2.2 振子与杆之间结构优化

由于电讯指标确定了振子的长度和外径,所以不能随意更改振子的外径来提高抗剪切能力,必须想办法减少该处的剪切应力。该剪切应力主要来自振子的自身重力。

优化后振子与杆连接结构尺寸如图6所示。优化后振子采用外径为Φ8 mm、壁厚为1 mm直管状材料,与杆采用焊接连接,不仅减少了振子的自重,而且增大了与杆连接部位的外径。

由于振子与A杆和B杆之间的配合精度高,在振子装配时,配合孔内气压增大导致装配困难,于是在该配合孔底部加工一个小通孔。另外,在振子的两头各设计一个通孔,既可使振子在装配焊接时不因内部气体受热膨胀而导致振子端盖被撑坏, 又可使天线在镀

图6 优化后振子与杆连接方式

银酸洗时在振子内部形成通道,容易将振子内的酸液清洗干净,避免残留酸液对振子造成腐蚀。在油漆前将具有一定配合精度的塞子安装在这两个通孔内。

3 振子优化设计理论分析

经查设计手册[2]得知,对于梁结构,在相同情况下不同形状横截面的最大切应力也不同。

截面为圆的梁的最大切应力为

(1)

截面为圆环的梁的最大切应力为

(2)

其中,τ为同一截面最大切应力(Pa);Q为作用在横截面上的切力(N)。在静应力情况下,振子的根部受到的剪切力Q为振子的重力G;Q1为截面形状为Φ8 mm、长为250 mm圆柱的质量;Q2为截面形状为外径8 mm、内径6 mm的圆环、长为250 mm圆柱的质量;A为横截面面积(cm2);A1为直径为8 mm的圆面积;A2为外径8 mm、内径6 mm的圆环面积。

根据已知条件得

(3)

(4)

(5)

所以

(6)

即优化后的振子根部最大应力为优化前的振子最大应力的0.43,所以将振子改为管体的设计是合理可行的。

4 对数周期天线力学仿真分析

为了验证结构优化后的天线刚强度性能,用力学仿真分析进行摸底,分别对天线结构进行模态分析和随机振动分析。

4.1 几何模型建立

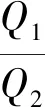

建立优化后的天线实体模型,忽略简化螺钉孔,所有连接均选择接触的面与面之间的绑定连接。为了满足高温、高湿、高盐雾的工作环境,将天线的材料改为铜合金H62,前后倾斜45°角,模型及摆放角度如图7所示。

图7 优化后的天线阵子三维模型

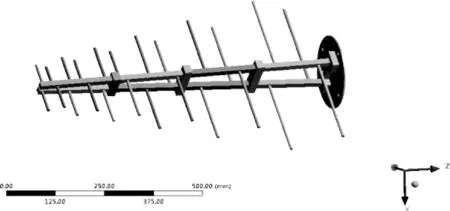

4.2 模态分析

在天线模态分析全局坐标系中,对法兰盘的4个螺纹孔施加固定约束。分析结果如图8所示。

图8中,优化后的天线振子前4阶固有频率分别为11、61、63、65 Hz。第1阶表现为整体模态变形,主要为天线顶端的上下变形。第2阶表现为整体模态变形,主要为天线顶端的前后变形。第3阶表现为局部模态变形,主要为振子首端的前后扭转。第4阶表现为局部模态变形,主要为振子首端的左右摆动。

4.3 随机振动分析

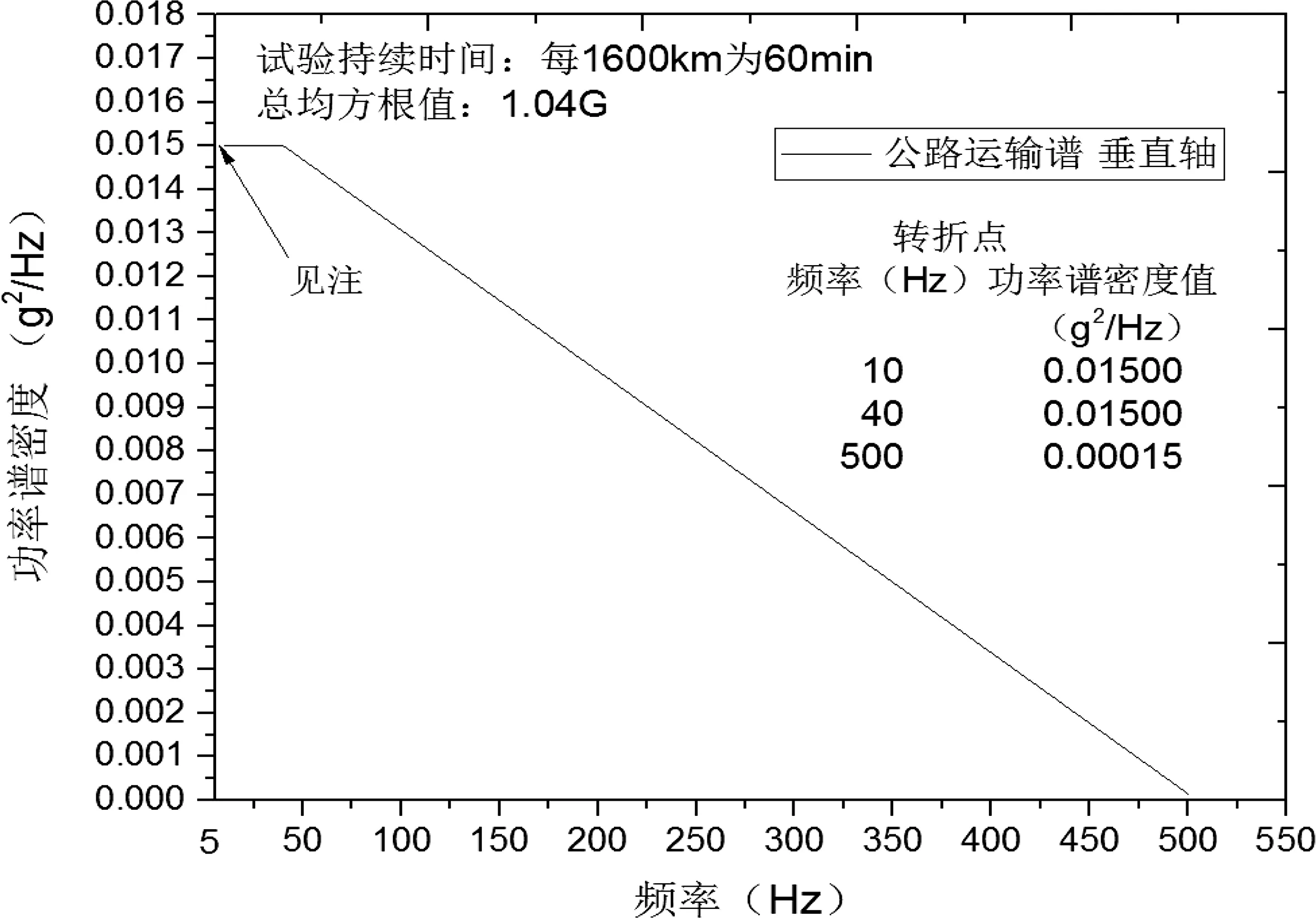

考虑到该天线为车载类地面雷达设备,根据GJB 150.16A-2009[3]的要求,输入图9所规定的垂向公路运输谱曲线。天线承受X向的基础加速度谱的作用,确定随机响应的结果。使用模态叠加法通过上述模态分析的结果和随机振动系统连接,加载随机振动分析。[4]

由图10、图11的结果所示,天线结构的最大应力主要集中在连接梁的根部,从天线的顶端至首端应力逐步增大。最大位移在天线的顶端,从顶端至首端位移逐步减小,符合车载环境下天线结构的力学特性。随机振动垂向振动的最大3-σ应力约为183 MPa,低于屈服极限,即在公路运输环境中,材料所受应力大于183 MPa的概率为0.3%,最大变形为17 mm。由于有限元建模时底部为刚性连接,未考虑阻尼,故实际应力和位移响应小于仿真分析的结果。

图8 天线阵子前四阶模态变形图

注:如果已知激励预期在10 Hz以下,曲线可以在现有数据基础上延伸而构成

图10 天线振子随机振动输出应力云图

图11 天线阵子随机振动输出位移云图

4.4 结果分析

选择天线的材料为铜合金H62,其抗拉强度为370 MPa,由随机振动的仿真分析结果可知, 模型的最大应力183 MPa,小于材料的强度极限370 MPa。由于有限元建模时底部为刚性连接,未考虑阻尼,故实际应力和位移响应小于仿真分析的结果,优化后的天线阵子结构设计刚强度满足实际需求。

5 结束语

为了提高某对数周期天线的刚强度,以适应产品环境使用要求,对其在杆与底座之间、振子与杆之间进行了连接方式的结构优化,对杆、振子、底座的相关尺寸进行了优化,并根据GJB 150.16A-2009中垂向公路运输谱的要求,对优化后的天线振子结构进行了力学分析摸底。仿真分析结果表明,天线结构的最大应力值小于所选金属材料的许用应力,具备车载环境的抗振能力。该优化设计方法可为同类天线的结构设计提供参考。