小精灵仓储机器人的底盘结构优化

2019-03-09杨建辉蔡颖杰

文/杨建辉 蔡颖杰

在《中国制造2025》的战略推动下, AGV(自动导引搬运车)也逐渐发展成为现代仓储自动化物流不可或缺的重要设备。深圳怡丰机器人科技有限公司生产的“小精灵仓储机器人”底盘是AGV的承重部件,且需保证AGV和顶升机构等各零部件的安装位置,因此必须具有足够的强度和刚度。研究表明,减轻汽车车身重量可以显著降低车辆动力需求,每减少10%的重量,燃油可节约5%~8%。对于频繁启停的仓储机器人更是如此,减轻AGV底盘重量,可减少减速和制动所需的能耗。在动力不变的情况下,底盘减少的重量,可有效提高AGV搬运的有效载荷。

本文以“小精灵仓储机器人”为例,在保证底盘结构强度和刚度的前提下,应用拓扑优化方法对底盘结构进行了优化设计。

一、小精灵仓储机器人整车结构

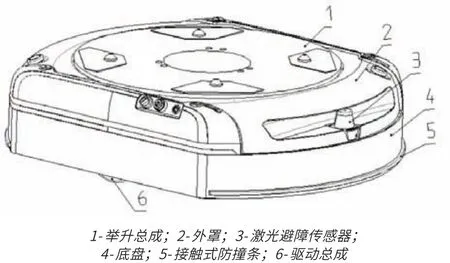

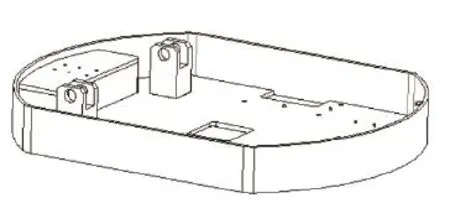

小精灵仓储机器人采用二维码导航方式,整车底盘采用六轮结构,其中前后各安装有两个万向脚轮,在车体前后中心的两侧对称安装有驱动轮。两个驱动总成可实现差速驱动和转向,因而整车可实现原地转向。整车最大载荷为500kg,行驶速度为1.5m/s。其结构如图1,主要由举升总成、外罩、激光避障传感器、底盘、接触式防撞条和两个驱动总成等组成。其中,底盘焊接结构,如图2。

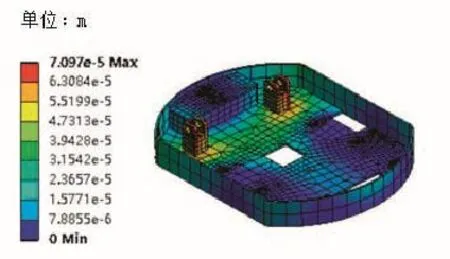

图3: 底盘焊接结构变形云图

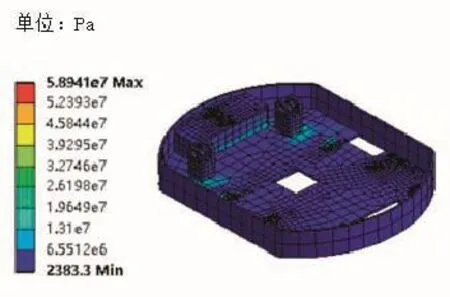

图4: 底盘焊接结构应力云图

小精灵仓储机器人底盘焊接结构总重为70.5kg,为了减小精灵仓储机器人空载运行能源的消耗,提高整车的有效承载,因而有必要对底盘焊接结构进行拓扑优化和减重设计。

二、小精灵底盘结构的有限元分析

在不影响计算结果的前提下,为了提高网格划分质量和减小计算时间,对底盘焊接结构进行如下适当的简化:

1.忽略直径小于5mm的圆孔;

2.忽略焊缝对结构的影响;

3.忽略小于5mm的倒角。

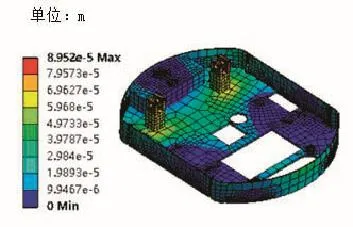

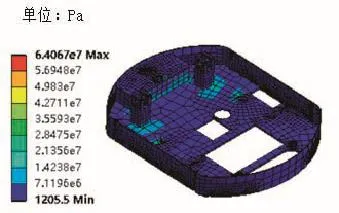

并且,对底盘焊接结构采用多域法(Multizone)进行网格划分,划分20559个节点和3065个单元,单元畸变度(Skewness)平均值为0.24,最大值为0.8,并且97%以上都在0.5以内,因而底盘焊接结构网格划分质量较优,确保了求解结果的正确性。根据小精灵仓储机器人最大载重为500kg,对其进行加载,同时考虑重力的影响,根据实际工况在底盘焊接结构进行支撑约束。底盘有限元分析结果,如图3和图4。

从图3底盘焊接结构变形云图可知,最大变形发生底盘前端约为0.07mm,车架整体变形均很小。从图4底盘焊接结构应力云图可知,底盘焊接结构最大应力约为58.9MPa,远小于材料的屈服强度235MPa。

三、小精灵仓储机器人底盘结构的优化分析

1.底盘焊接结构的拓扑优化分析

图6: 底盘焊接改进结构

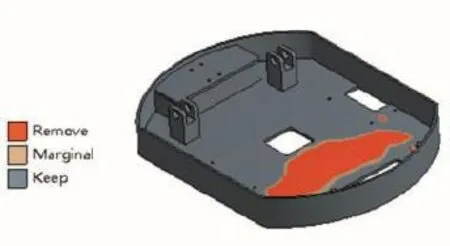

小精灵仓储机器人底盘是整车的承重部件,其结构优化的准则就是在保证底盘结构强度和刚度的前提下,尽量使底盘重量减轻;同时考虑底盘结构制作的工艺性,确保制作简单,成本低。依据底盘优化设计准则,对底盘焊接结构进行拓扑优化,结构的拓扑优化主要就是把寻求结构的最优拓扑问题,转化为在给定的设计区域内寻求最优材料分布的问题。对小精灵仓储机器人底盘焊接结构进行拓扑优化,优化结果如图5。

从图5可知,在不影响底盘焊接结构的强度和刚度的前提下,红色区域是表示此部分材料是可以去除的。因此,可按此拓扑优化结果对底盘焊接结构进行优化设计。

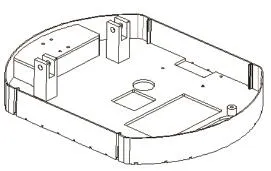

2.底盘的改进结构

根据小精灵仓储机器人底盘焊接结构拓扑优化结果,并考虑底盘上电气元件的布置,对底盘焊接结构改进,如图6。

改进后底盘焊接结构总重56.3kg,相比改进前的70.5kg,减少14.2kg,减重约20%。

3.改进结构的仿真分析

根据改进后的底盘焊接结构,同理,对其采用多域法(Multizone)进行网格划分,划分28275个节点和3823个单元,单元畸变度(Skewness)平均值为0.27,最大值为0.8,并且96%以上都在0.5以内,因而底盘焊接结构网格划分质量较优,确保了求解结果的正确性。并设置与改进前相同的载荷与约束,对其进行有限元仿真。改进后底盘焊接结构变形云图和应力云图,分别如图7和图8。

从图7改进后底盘焊接结构变形云图可知,最大变形依然发生在底盘前端约为0.09mm,底盘焊接结构整体变形很小,与改进前底盘焊接结构基本相同,所以改进后底盘焊接结构刚度基本不变。从图8改进后底盘焊接结构应力云图可知,底盘焊接结构最大应力64MPa,比原来增加了5.1MPa,应力稍有增加,但仍然远小于材料的屈服强度。因此,改进后底盘焊接结构是符合减重设计要求的。

四、结语

应用拓扑优化方法对小精灵底盘焊接结构进行了优化分析,并根据优化的结果,改进设计底盘焊接结构。相比原底盘焊接结构,在刚度基本不变、强度满足使用要求的情况下,减重约20%,达到了底盘焊接结构优化设计的目标,改善了AGV的性能以及安全性,降低了制造成本,顺应节能减排的发展趋势。