洪屏抽水蓄能电站水泵方向导叶关闭优化处理

2019-03-08唐拥军

唐拥军,喻 冉

(1.国网新源控股有限公司技术中心,北京市 100161;2.河北丰宁抽水蓄能有限公司,河北省丰宁县 068350)

0 引言

江西洪屏抽水蓄能电站位于江西省靖安县境内,电站安装4台单机容量为300MW的混流式抽水蓄能机组,为周调节纯抽水蓄能电站,担负江西电网和华中电网的调峰、填谷、调频、调相、事故备用等运行方式。电站1~4号机组在调试期间进行的水泵断电试验,均出现了较高转速的反转现象,最高反转转速达到了100%水轮机方向额定转速。这在国内的抽水蓄能机组中是首次出现。目前国内大部分抽水蓄能机组采用两段关闭策略来避免机组的反转,而洪屏抽水蓄能电站机组水泵断电时采用的仍是水泵方向正常停机的一段关闭规律,这是造成水泵断电时反转转速较高的根源,这将引发剧烈的水力瞬变,对机组及其压力管道系统的安全运行构成严重的威胁[1]。考虑到水泵工况正常停机时过渡过程性能满足合同要求,于是增设一条水泵断电时的紧急关闭回路来降低机组反转转速。基于此思路启动了水泵工况下导叶关闭控制的优化改造处理。

1 机组基本参数

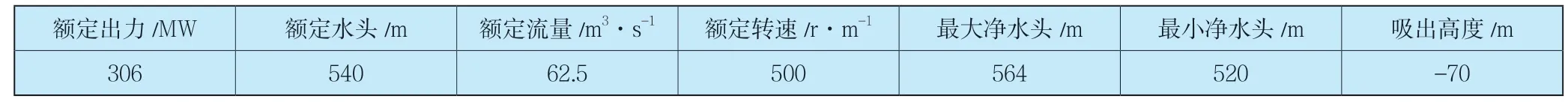

机组基本参数如表1和表2所示。该机组过渡过程参数蜗壳进口压力与尾水管进口压力设计值中,蜗壳进口中心线处最大压力值不大于850m水柱,尾水管进口最小压力不小于0m水柱。

表1 水泵水轮机基本参数表Table 1 Basic parameters of pump turbine

表2 发电电动机基本参数表Table 2 Basic parameters of generator-motor

2 改造前情况

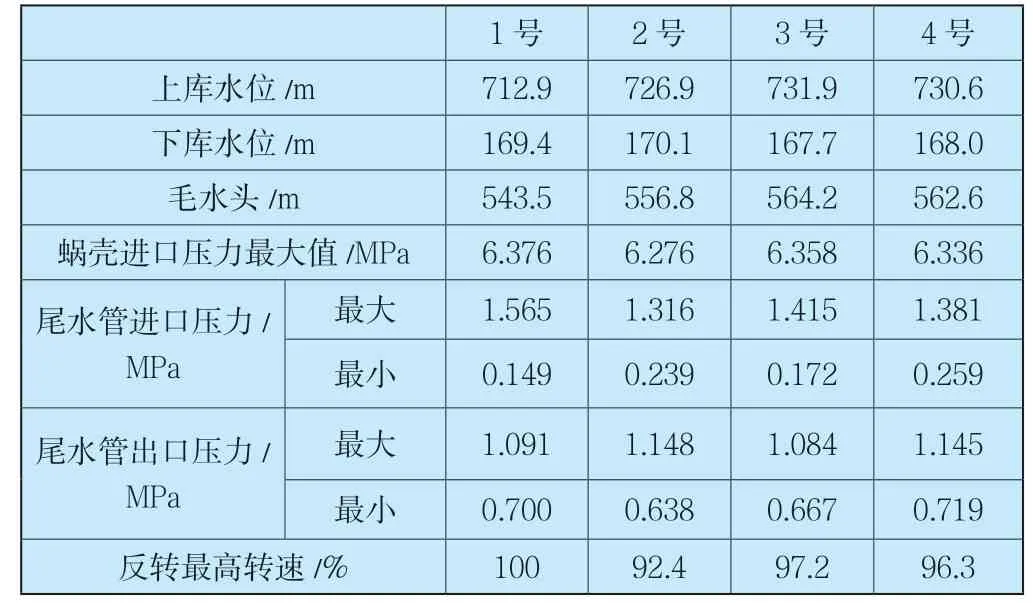

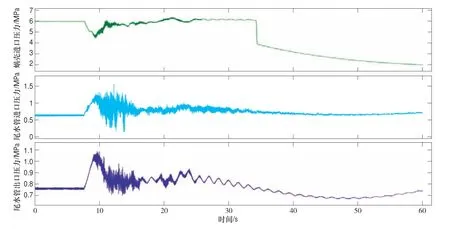

1~4号机组水泵断电试验时均出现了较高转速的反转现象,部分试验参数统计如表3所示,1号机组水泵断电试验时,部分测点时域波形图如图1与图2所示。

水泵断电后机组失去了动力,在上库与压力管道中水体压力作用下,水体出现倒流,转轮承受很大的阻力矩,从而使得机组转速快速降低。与此同时,导叶逐步关闭,由于导叶关闭时间相对较长,在机组转速降低到零后,仍在关闭过程中,此后,在水流作用下,机组出现反转(即向水轮机方向旋转),再后来,随着导叶的继续关闭,机组转速降低停机[2]。

表3 1号至4号机组水泵断电参数统计表Table 3 Parameter statistics of unit 1 to unit 4 in load rejection test in pump mode

图1 水泵断电过程有功功率、导叶接力器行程与机组转速时域波形图Figure 1 Time wave of active power,guide vane opening and rotating speed in load rejection test in pump mode

图2 水泵断电过程蜗壳进口压力、尾水管进口压力、尾水管出口压力时域波形图Figure 2 Time wave of spiralcase inlet pressure,draft tube intlet pressure and draft tube outlet pressure in load rejection test in pump mode

由表3及上述分析可知,毛水头较小时,机组反转转速最高,这是因为毛水头较小时初始导叶开度大,停机关闭导叶用时相对较长,从而使得机组反转转速最高。1号机组水泵断电试验中,反转最高转速为100%水轮机方向额定转速;蜗壳进口压力最大值为6.376MPa,尾水管进口与出口压力最大值分别为1.565MPa与1.091MPa,过渡过程参数压力值均满足设计要求。然而,机组反转时,导叶开度较小,转轮过流流态较差,出现了各种水流撞击和脱流,机组出现了较大的压力脉动与振动,且时间较长,给机组带来了安全隐患。此外,压力管道系统也将承受剧烈的水力瞬变,威胁其安全运行。

3 改造处理方法

改造处理方法是增设一条水泵断电时的紧急关闭回路来降低机组的反转转速,改造要求是反转转速不超过50%水轮机方向额定转速。改造内容可分为三个部分即过渡过程仿真计算、液压回路改造和控制逻辑修改。

3.1 仿真计算

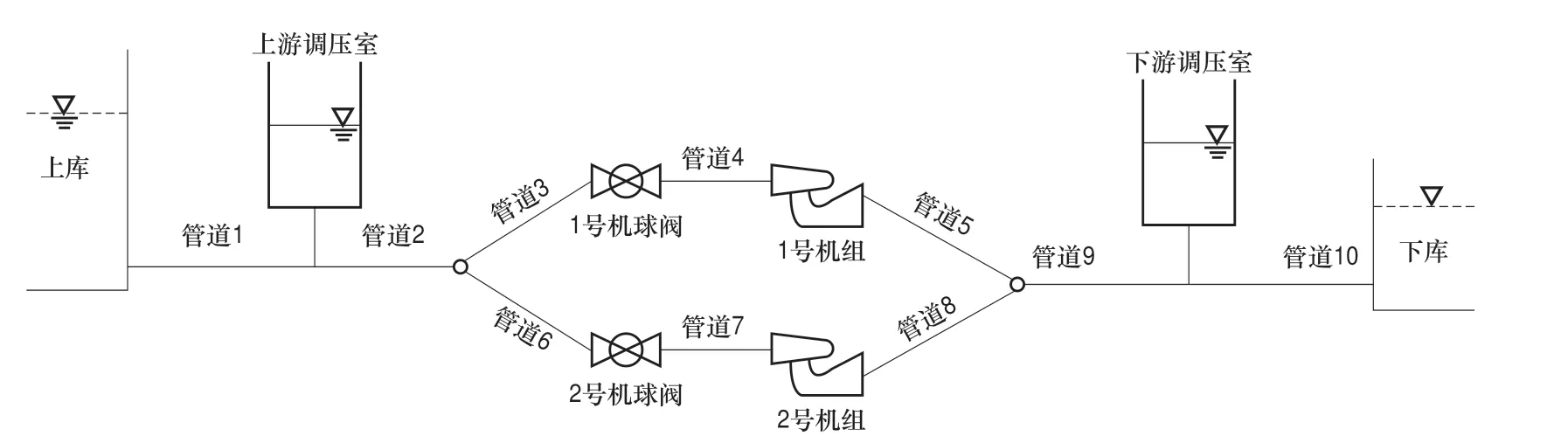

1号与2号机组的管路系统如图3所示,仿真计算采用有压管道非恒定流偏微分方程来描述整个过水系统,对过流部件建立相应的差分方程,然后构建特征线方程组,利用有限差分法来进行求解[3]。对多个导叶关闭规律进行了仿真计算,当采用25s实现导叶全关时,最恶劣水泵断电工况(低扬程抽水时导叶100%全开)仿真计算结果如图4所示。最大反转转速上升63.7%,过渡过程压力指标满足设计要求。因为洪屏抽水蓄能电站为周调节电站,上下库具有自然来流,可以说不会在最恶劣水泵断电工况运行。当水泵工况导叶开度小于90%时,仿真结果显示反转转速上升小于50%。因此,水泵断电时采用25s实现全关的关闭规律。

图3 1号与2号机组管路系统图Figure 3 Piping system diagram of unit 1 and unit 2

图4 水泵断电工况25s全关导叶仿真计算图Figure 4 Simulation calculation result in load rejection test in pump mode with guide vane full closed at 25s

3.2 液压回路改造

导叶关闭规律确定后,对调速器液压系统进行相应的改造来实现,最后采用方案为:

在调速器液压系统中增设一个快速关闭阀,安装在配压阀与导叶接力器之间的开启腔主操作油管路(关导叶时的回油管路)上,通过三通进行连接,其回油直接连接到调速器回油箱。如图5所示,快速关闭阀的作用是加快开启腔的排油速度,从而加快导叶的关闭速度。具体实现过程如下:先导电磁阀MFX20 AA092得电时,电磁阀处于“a”阀位,主阀MFX20 AA091打开(该阀芯开度可调整),导叶实现快速关闭。电磁阀失电时,由于弹簧作用,电磁阀处于b 位,MFX20 AA091关闭,此时,导叶按改造前速度关闭(约40s)。

3.3 控制逻辑修改

除液压回路改造外,还对控制逻辑进行相应修改。快速关闭阀动作的条件为机组处于水泵工况、水泵工况下电气事故停机和水泵工况下GCB分闸。上述三个条件逻辑与为真时,先导电磁阀MFX20 AA092得电切换至“a”位,从而实现导叶快关功能。为避免监控系统出现误操作的可能性,在控制回路中额外串联导叶开启状态和换相刀抽水方向合闸这两个硬连接节点,作为双保险的闭锁条件。

4 改造后效果

4号机组最先实施改造处理,改造后进行了水泵断电试验,试验相关参数时域波形如图6与图7所示。改造前后相关参数对比见表4。

由试验结果可知,机组反转最高转速为35%额定转速,比改造前大幅降低(改造前上库水位730.6m、下库水位168.0m时,反转最高转速为96.3%水轮机方向额定转速),导叶关闭用时约21s,符合设计要求;各部位压力值也满足设计要求。此外,监控流程执行正确,可见改造成功。

表4 4号机组改造前后相关参数对比表Table 4 Comparison of parameters of unit 4 before and after reform

图5 快速关闭实现液压原理图Figure 5 Hydraulic schematic diagram for realization of guide vane fast closed

图6 改造后水泵断电过程有功功率、导叶接力器行程与机组转速时域波形图Figure 6 Time wave of active power,guide vane opening and rotating speed in load rejection test in pump mode after unit’s reform

图7 改造后水泵断电过程蜗壳进口、尾水管进口、尾水管出口压力时域波形图Figure 7 Time wave of spiral case inlet pressure,draft tube inlet pressure and draft tube outlet pressure in load rejection test in pump mode after unit’s reform

5 结束语

抽水蓄能机组具有运行水头高和转速快的特点,水泵方向导叶关闭时长将使得机组水泵断电时出现较高转速的反转现象,从而威胁机组及其压力管道系统的安全运行。洪屏抽水蓄能电站通过增设快速关闭阀和修改相关控制逻辑对水泵方向的导叶关闭进行了优化改造,机组水泵方向反转转速较高的问题得到成功解决。该电站成功改造经验可为别的有类似问题的电站提供改造处理的经验借鉴,也可为新建电站防止出现此现象的设计提供技术参考。