混凝土面板堆石坝关键技术与研究进展

2019-03-07徐泽平

徐泽平

(中国水利水电科学研究院 流域水循环模拟与调控国家重点实验室,北京 100038)

1 研究概述

采用分层填筑、薄层振动碾压的堆石(或砂砾石)作为大坝主体的现代混凝土面板堆石坝已有40多年的历史。在当代坝工建设实践中,混凝土面板堆石坝以其优越的安全性、经济性,以及对复杂地形、地质条件的良好适应性为特征,在坝型比选中表现出很强的竞争力,在水利水电工程中得到了广泛应用和迅速的发展,目前全世界已建的混凝土面板堆石坝数量已接近400座。现代混凝土面板堆石坝的建设始于澳大利亚的Cethana面板堆石坝,Cethana面板堆石坝设计和施工中所建立的标准和方法对其后的混凝土面板堆石坝发展产生了重要的影响。进入21世纪以来,国际上相继开工建设了一批坝高200 m级的高混凝土面板堆石坝,并应用了一些新的技术手段,取得了较为丰富的成果。但部分已建200 m级高坝工程在运行中也出现了面板挤压破坏、面板裂缝和大量渗漏等问题,这些问题集中反映了高混凝土面板堆石坝的新特征,引起了国际坝工界的普遍重视,同时也对中国高混凝土面板堆石坝技术发展起到了借鉴和促进作用。限于篇幅,本篇论文将主要论述中国在混凝土面板堆石坝筑坝关键技术上的进展,有关国外相关技术进展的论述可参见文献[1-2]。

中国现代混凝土面板堆石坝建设起步于1985年,以坝高95.0 m的湖北西北口混凝土面板堆石坝为标志。1985年,美国土木工程师协会年会在底特律召开,会议重点讨论了现代混凝土面板堆石坝的设计、施工技术和最新的工程技术实践,由37篇论文组成的会议论文集被称为混凝土面板堆石坝的“第一本绿皮书”,对推动全球混凝土面板堆石坝的建设具有重大影响。出席会议的中国专家带回了当时国际混凝土面板堆石坝技术的最新设计理念和工程实践,从而使中国混凝土面板堆石坝建设得以起步于一个较高的起点[3]。西北口大坝作为中国第一座开工建设的混凝土面板堆石坝,于1990年建成,而第一座建成的混凝土面板堆石坝则是辽宁的关门山水库大坝,坝高58.5 m,1988年建成。

中国混凝土面板堆石坝的发展有两个鲜明的特点:一是紧跟国际先进技术水平,及时引进最新技术,并在工程实践中消化、吸收;二是十分重视科学研究、技术开发和自主创新。西北口大坝作为中国混凝土面板堆石坝的第一座试验坝,被列入国家“七五”科技攻关课题,课题各研究单位针对100 m级坝高的混凝土面板堆石坝工程开展了大量的科学试验和计算分析工作,取得了系统的研究成果。同时,编制了相关设计导则、施工规程,为混凝土面板堆石坝在中国的进一步发展奠定了基础。自1980年代开始,混凝土面板堆石坝连续被列入国家“七五”、“八五”、“九五”科技攻关项目,同时,还得到了水利水电行业重点课题、国家电力公司重点项目、国家自然科学基金等不同渠道的支持。通过系统的科学技术研究,中国在混凝土面板堆石坝筑坝技术方面取得了大量创新成果,解决了工程实践中的关键技术难题,逐步形成了具有中国特色的混凝土面板堆石坝筑坝技术体系。

目前,中国的混凝土面板堆石坝分布遍及全国,涵盖了各种不同的地形、地质和气象条件,以及各种严酷的自然条件。据不完全统计,截至2015年底,中国已建坝高30 m以上的混凝土面板堆石坝数量约270座,在建工程数量约60座[4],中国混凝土面板堆石坝数量已占全球同类坝型数量的一半以上。大量工程的建设,积累了应对各种困难情况的经验和教训,同时,也在相关技术的基础性科学问题研究方面取得了很大的发展。在中国混凝土面板堆石坝的发展过程中,既有成功的经验,也曾出现过一些问题,其中包括青海沟后面板坝的溃坝事故、湖南株树桥面板坝的面板折断、坍陷,以及天生桥一级面板坝的面板挤压破坏等。针对这些问题和教训的总结,也从另一方面促进了中国混凝土面板堆石坝的技术进步。

从1980年代起,中国工程师结合混凝土面板堆石坝工程的建设,在材料特性、数值分析和模型试验等方面进行了大量系统的科学研究,在混凝土面板堆石坝的设计理论和工程实践中取得了一系列的成果。历经30多年的发展,使混凝土面板坝的建设由经验和判断为主的方式逐渐走向了经验与理论分析相结合的途径。

目前,中国的混凝土面板堆石坝建设既孕育着重大的发展机遇,也面临着巨大的技术挑战。复杂的地形、地质条件,严酷的坝址自然环境,以及坝高从200 m级到300 m级的跨越等,对混凝土面板堆石坝的技术发展提出了更高的要求。此外,在混凝土面板堆石坝的研究中也面临着筑坝堆石材料力学特性、坝体堆石变形机制及混凝土面板破损机理等一系列基础科学问题。在充分掌握材料工程特性基础上,对混凝土面板堆石坝应力变形特性的准确把握与预测,是应对技术挑战和实现关键技术跨越的重要基础[5]。本文将总结、归纳目前我国在混凝土面板堆石坝材料试验研究和数值计算分析方法上的研究进展,并重点对混凝土面板堆石坝的关键技术进行分析、论述。

2 材料工程特性研究

作为一种当地材料坝型,混凝土面板堆石坝的填筑料涵盖了十分广泛的类型,从大的类别上可划分为堆石和砂砾石两种。材料工程特性的研究是大坝建设的基础性科学问题,主要包括级配特征、压缩变形特性、强度特性和应力变形特性等研究。近些年来,随着高坝建设的不断发展,筑坝材料流变特性、湿化变形特性,以及干湿循环作用下的材料性质劣化等逐渐成为研究中的热点。

目前,土石材料工程特性的研究手段主要依赖于室内大型试验。自1980年代以来,中国水利水电科学研究院、南京水利科学研究院、长江科学院、河海大学、清华大学和大连理工大学等研究院所和高等院校相继研制开发了适用于粗颗粒材料的高压三轴仪、压缩仪、渗透仪、平面应变试验仪、高压三轴流变试验仪、接触面试验仪等大型试验设备,建立、形成了较为完善的室内大型试验体系。

2.1 材料颗粒级配特性堆石料的开采通常通过爆破获得,其级配的优劣主要取决于爆破开采方法和岩体本身的结构以及裂隙的发育程度。堆石材料颗粒级配特征研究关注的重点是级配的变异性及其影响因素。就堆石料级配的变化过程而言,坝体填筑压实过程中的颗粒破碎对其级配的影响最大,颗粒破碎的程度主要取决于岩块的强度以及压实功能等因素,而颗粒级配的变异,将会直接导致堆石料工程特性的变化[6]。因此,颗粒破碎研究目前已经成为粗颗粒材料工程特性研究中的重点[7-9]。

鉴于母岩材料和级配特征对于堆石压实特性的重要影响,在中国的实践中,对于高混凝土面板堆石坝提出了针对堆石材料的基本控制性指标:母岩饱和单轴抗压强度≥30 MPa,软化系数大于0.7~0.8,堆石级配中小于5 mm粒径的颗粒含量为10%~15%左右,最低不能小于5%,相应的不均匀系数应大于15。母岩饱和单轴抗压强度<30 MPa的软岩堆石料也可用于修建混凝土面板堆石坝,但通常用于中低坝高的工程。需要注意的是,对于软岩材料,严重的颗粒破碎会导致压实后的实际级配与原始级配的巨大差异,使原来的堆石料变成性质迥异的另一种材料,在这种情况下,材料的级配应以压实后的实际级配为依据取用相应的设计计算指标。

砂砾石材料的级配为天然级配,而且,由于颗粒的磨圆度较高,相对于堆石材料而言不易产生由于颗粒破碎而引起的级配变化,但值得关注的是,由于砂砾石材料的级配特性还与其地质成因密切相关,在某些情况下,其级配会呈现较大的离散性。天然沉积砂砾石的其级配常呈不连续分布,甚至会产生级配的间断。因此,当采用砂砾石材料筑坝时,应对料源的级配特征作深入的调研。

2.2 材料强度特性土石材料的强度特性是决定混凝土面板堆石坝坝坡稳定的重要因素。对于堆石等散粒体材料,其抗剪强度包括滑动摩擦和咬合摩擦两部分,而颗粒咬合摩擦又包含了剪胀效应和颗粒破碎影响,因此,堆石材料的抗剪强度应该是由颗粒间的滑动摩擦、剪胀效应、颗粒的破碎与重新定向排列所组成。

对于棱角尖锐的堆石而言,由于颗粒破碎的影响,其强度包线在相对较小的应力下即发生了弯曲,因而呈现出较为明显的非线性的特征。试验结果表明[10],硬岩堆石的破碎压力约为0.8 MPa,堆石的强度包线由线性转为非线性的分界应力约为0.85 MPa。对于坚硬、浑圆且级配优良的砂卵石,其颗粒破碎的问题不突出,因此,其强度包线在相对较高的应力水平下仍可保持近似的直线关系。

堆石材料非线性强度特征的描述主要有de melo的指数形式和Duncan的对数形式。在中国的堆石坝工程计算分析中,通常采用Duncan对数表达式[11]:

式中:φ0为当围压为一个标准大气压时的摩擦角;Δφ为围压相对于标准大气压增大10倍时的摩擦角递减量。

需要指出的是,在堆石强度的对数非线性表达式中没有参数c,参数c所代表的咬合摩擦部分实际上已包含在参数φ0和Δφ之中,因此,这两个参数已不再是通常意义上的内摩擦角。中国学者通过对大量大型三轴试验成果的统计和回归分析得出[10],对于一般的硬岩堆石料,φ0=54.4°,Δφ=10.4°。

2.3 材料变形特性堆石材料的颗粒形状为多面体,颗粒之间通常为点接触,其整体压缩性主要取决于颗粒的重新排列,同时也受母岩岩性、密度、级配等因素影响。作为一种由坚硬颗粒所组成的散粒体材料,堆石体在经过碾压后,将达到较高的密度和较小的孔隙比,从而具有较低的压缩性。碾压后的堆石体,通常都会在较短的时间内完成其压缩变形的大部分。但是对于高坝,由于堆石体承受的应力水平较高,后续的颗粒破碎和级配调整将会导致堆石体产生持续的变形。

堆石材料变形的另一个重要的特征是湿陷特性,堆石材料湿陷变形的机理主要是堆石颗粒的棱角遇水后发生软化、破碎,同时,水的润滑作用促使颗粒的迁移与重新排列,从而导致新的变形的产生。研究表明,堆石的湿陷变形与其岩性及应力状态密切相关[12-13]。通常认为,软岩堆石料的湿陷变形较大。但需要指出的是,即使是对于颗粒比较坚硬的堆石(如灰岩和凝灰岩等),浸水后的湿化变形仍不可忽视。堆石的浸水沉降变形,随密度的增大而减小,而且,其初始含水量愈大,浸水沉降也会越小。

2.4 堆石材料流变特性研究天生桥大坝是中国第一座坝高接近200 m的高混凝土面板堆石坝工程,大坝建成后发生了较大的后期变形,引起了工程界的普遍关注。通过对观测资料的分析发现[14],堆石体的流变是坝体竣工后发生较大变形的主要原因之一。随后,国内相关研究机构陆续开展了对堆石材料流变特性的研究。沈珠江等[15]通过对堆石料流变特性的试验研究和对已建工程实测资料的反分析,提出了一种指数衰减型三参数流变模型。梁军等[16]通过大型压缩流变试验,发现堆石料的流变随时间呈指数关系衰减变化,流变特性与试样的应力水平相关。程展林等[17]采用应力控制式大型三轴仪研究了堆石料的流变特性,研究发现,堆石料流变量与时间的关系可以用一个九参数的幂函数表示。

随着粗颗粒材料大型试验设备研制的进展,对于堆石材料流变变形特性的研究普遍采用了试样直径300 mm的大型三轴流变试验仪进行试验研究。通过对堆石料进行不同应力水平下的流变试验,由试验结果建立流变模型,整理得出计算参数后,即可采用数值方法分析堆石体的流变量值。目前,对于堆石蠕变变形的描述,普遍采用的是经验函数的方法,为简化起见多采用单项函数的方式,常用的函数形式包括指数型、幂函数型、双曲线型和对数型等。

典型的指数型三参数流变计算公式如下[15]:

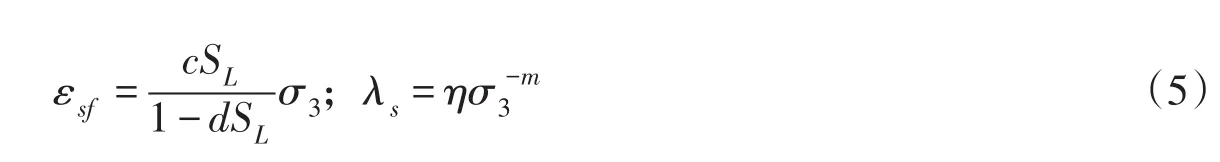

式中:ε为流变;εf为当t→∞时的最终流变量;c为参数,相当于t=0时第一天流变量占εf的比值。最终流变量εf与应力状态有关,体积流变与围压σ3成正比,剪切流变与应力水平相关,即:

式中:b、d为计算参数,由试验结果得出,b相当于σ3=pa(大气压)时的最终体积流变量,d为应力水平D=0.5时的最终剪切流变量;破坏时D=1.0,εsf→∞。

程展林等[17]提出的幂函数型九参数流变计算公式如下。

堆石体轴向流变计算公式为:

其中:

式中:η、m为计算参数,由试验获得;SL为应力水平。堆石体体积流变计算公式为:

式中:cα、dα、cβ、dβ、λv为计算参数,由试验获得。

从目前的认识上看,堆石的流变与其颗粒在应力作用下的破碎直接相关,因而其体积流变、剪切流变与之所处的应力状态以及母岩的性质密切相关。随着时间的推移,堆石体流变的发展总体上趋于稳定,流变与时间的关系总体上符合衰减函数的趋势。随着应力水平和围压的增大,堆石体的流变变形量会相应增大,流变趋于停止的时间也会增加。但在试验室内,由于试样尺寸的限制,试验得到的堆石流变速率明显大于现场的原型级配材料。总体上看,目前对于堆石流变特性的研究虽然取得了一些成果,室内试验也初步揭示了堆石体流变变形的一些基本规律,但是,由于堆石材料自身的复杂性和室内试验的局限,对于堆石流变机理和发展规律的认识尚有待深入。目前国内普遍采用的流变计算方法是基于将堆石体变形划分为瞬时变形和流变变形这一人为假定之上,但实际情况下,堆石在荷载作用下的瞬时变形与荷载恒定不变情况下的流变变形通常是难以截然区分的。因此,未来的研究方向应该是基于材料试验研究而开发的综合反映材料黏弹塑性特征的分析模型。

2.5 材料特性的数值试验研究由于室内试验在研究粗颗粒材料特性中的种种限制条件,近些年来,部分学者开始采用非连续分析方法,以颗粒的运动和相互接触为基础,从细观的尺度对材料的试验过程进行数值分析模拟,从而发展出了数值试验研究方法。

数值试验研究基于以离散元为代表的不连续分析方法,以细观颗粒为基本单元,将每个颗粒离散为独立的有限元网格,将相邻颗粒作用在其上的接触力作为该有限单元域的外力,通过有限单元域内的显式求解,获取颗粒内部的应力和变形分布。颗粒之间则通过离散元接触算法进行分析模拟。周伟等[18]采用罚函数法计算颗粒间的接触力,通过以颗粒间嵌入面积的大小确定接触力大小的方法,首次建立了堆石体应力变形细观模拟的随机散粒体不连续变形分析模型,并将其应用于堆石体等粗颗粒材料力学性能的研究[19]。与常规的椭球形颗粒模拟方法不同,它采用了不规则的凸多面体模拟真实的堆石颗粒并划分网格,通过在裂缝可能发生和扩展的部位布置界面单元,并引入内聚力模型来模拟颗粒破碎。这一模型可以相对较好地反映堆石体的复杂形状和破碎行为。

数值试验研究方法可以从细观的角度模拟堆石材料颗粒接触、摩擦、移动和破碎的过程,再现堆石体的宏观力学响应,并且具有试样尺寸、边界条件调整灵活的优势,可以成为常规室内大型试验研究手段的有效补充。但是,由于堆石材料细小颗粒的绝对数量非常庞大,受计算规模的限制,数值试验方法同样也不可能模拟真实坝料的全部颗粒,其粒径小于一定尺寸的颗粒必须略去,由此造成的影响尚需进一步的比较研究。此外,在制样方法的模拟、初始应力状态的确定、颗粒性状描述、接触摩擦算法和颗粒破碎定义等方面,数值试验分析方法也不可避免地需要建立一定的假定,相关假定的影响也需要通过大量的对比试验进行深入的研究。

3 计算分析技术

中国在混凝土面板堆石坝发展过程中,从最初的开始阶段,就十分重视通过数值计算的方法对坝体及面板的应力变形特性进行分析研究,这一点与国外的做法有着显著的区别。通过计算分析预测坝体的变形性态和面板的应力状态,可以有效把握混凝土面板堆石坝的运行特征,从而为大坝的优化设计和施工调整提供技术支撑。经过三十多年的发展,中国在材料本构模型的开发和计算方法的改进方面都取得了长足的进步,从而也改变了混凝土面板堆石坝仅单纯依靠经验和类比的设计模式。

3.1 筑坝材料本构模型研究目前,在混凝土面板堆石坝数值计算分析中,堆石或砂砾石材料的本构模型主要有非线性弹性模型和弹塑性模型两种。其中,最为常用的是邓肯E-B非线性弹性模型和“南水”双屈服面弹塑性模型。邓肯E-B模型能够反映坝料应力应变的非线性和压硬性,但难以反映岩土材料的剪胀性。“南水”双屈服面模型能够反映坝料的非线性、压硬性、剪胀性和应力引起的各向异性,但由于模型假设εv-ε1呈抛物线关系,在许多情况下会夸大材料的剪胀性,从而导致计算的坝体变形偏小。

目前模型存在的最主要问题是不能合理反映粗颗粒材料的体积变形特性。粗颗粒材料在变形过程中通常伴随着颗粒破碎,颗粒破碎后会引起颗粒的调整和重新排列,从而导致堆石体体变增加,这种变化过程会在一定程度上减小材料的剪胀性。对于高坝,堆石体在高应力状态下颗粒破碎更明显,坝体体积变形的增加也更突出,同时颗粒破碎以及级配调整的过程还会产生流变变形的问题。

根据筑坝堆石材料室内大型三轴试验的结果,并结合计算分析实践,中国水利水电科学研究院提出了针对邓肯E-B模型改进处理方法[19],内容包括加卸载过程中切线模量的计算、剪切破坏和张拉破坏时的迭代处理、体积模量计算的限定等。通过这些处理方法的运用,使得数值计算更加稳定,计算结果也与实测数据较为接近。

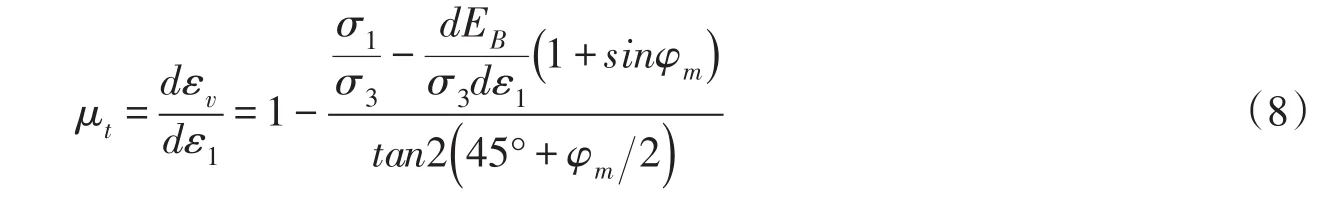

南京水利科学研究院在“南水”双屈服面弹塑性模型的基础上,考虑颗粒破碎引起的能量耗散,通过分析三轴CD试验数据,得出颗粒破碎能耗与轴向应变之间具有较好的双曲线关系,从而建立了一个考虑颗粒破碎的堆石本构模型[20],其切线体积比的计算公式如下:

式中,φm为机动摩擦角。

河海大学在广义塑性理论框架下,以典型高坝堆石料的试验资料为依据,提出了可以同时考虑堆石料在低围压下的剪胀性和高围压下的剪缩性的广义塑性本构模型[21]。

邹德高等[22]在Ziemkiewicz和Pastor的广义塑性理论基础上,针对堆石坝的应力特点,考虑压力相关性,对广义塑性模型的加载塑性模量、卸载塑性模量和弹性模量的计算公式进行了修正,提出了一种适用于堆石坝材料特点的分析模型。

从目前的的发展看,随着对粗颗粒材料应力变形特性试验研究的不断深入,本构模型所考虑的影响因素也日趋广泛,模型的复杂性也相对增加。但是,这些复杂的本构模型是否能够真实反映工程中材料的力学行为特性,尚有待进一步的实践检验。采用多屈服面、非关联流动法则的复杂弹塑性模型目前仍面临着试验方法特殊、计算参数类比性差以及计算过程复杂等问题。在工程计算分析的实践中,邓肯E-B非线性弹性模型由于其参数物理意义明确、工程应用广泛,因此可以获得具有较为丰富的工程类比成果,目前仍是我国混凝土面板堆石坝数值分析的主流分析模型。

相应于各种计算模型,除需考虑模型本身是否能够正确反映材料的应力变形特征外,模型参数的确定也是影响计算分析结果的重要因素。在材料本构模型的开发中,需要关注模型参数的物理意义,只有具备充分物理意义的参数才可以在试验的基础上通过工程类比的方式分析其参数取值的合理性,或确定其数值的合理范围。目前,由于室内大型试验试样尺寸的限制,室内试验得出的模型参数与原型筑坝材料的真实参数间存在一定的差异,如何在室内缩尺试验得出的参数基础上合理确定原型材料的真实材料参数,这将是目前和未来一段时期我国面板堆石坝工程界所致力研究解决的关键问题之一。

3.2 计算方法研究在混凝土面板堆石坝的数值分析中,中国学者除了在本构模型上进行深入研究外,还在计算分析实践中开发了新的分析方法。其中,除了常规的非线性(弹塑性)有限元分析方法外,还包括了界面接触算法、流变分析方法和精细化仿真分析方法等。

3.2.1 混凝土面板与堆石体的接触算法 混凝土面板堆石坝的结构中包含相对刚性的混凝土面板与散粒体堆石相互作用的接触面,以及面板纵缝、面板周边缝等接缝系统。混凝土面板与堆石的摩擦接触是其应力的主要来源,因此,对面板与堆石接触特性的准确模拟,是保证面板应力计算准确的重要前提。由于接触面两侧材料性质相差悬殊,在外力作用下,通常都会表现出与连续体不同的剪切滑移、脱开分离等特殊的变形特征,在计算分析中需要采用特殊的单元来加以模拟。

早期的面板坝计算分析中,接触面的模拟常采用无厚度的Goodman单元模拟。这种单元由接触面两侧的两对节点所组成,单元的厚度为零,两接触面之间假想为由无数的法向和切向弹簧相连。邹德高等[23]在Goodman单元的基础上,结合河海大学止水材料试验结果,通过对接缝模型参数的敏感性分析,提出了针对混凝土面板堆石坝接缝接触面的简化计算模型。但是,对于Goodman单元,由于其无厚度的特性,在实际计算分析中,很难保证单元两侧的节点不发生相互嵌入的现象,而且,法向劲度取值过大或过小对于计算的精度也会产生不利的影响。

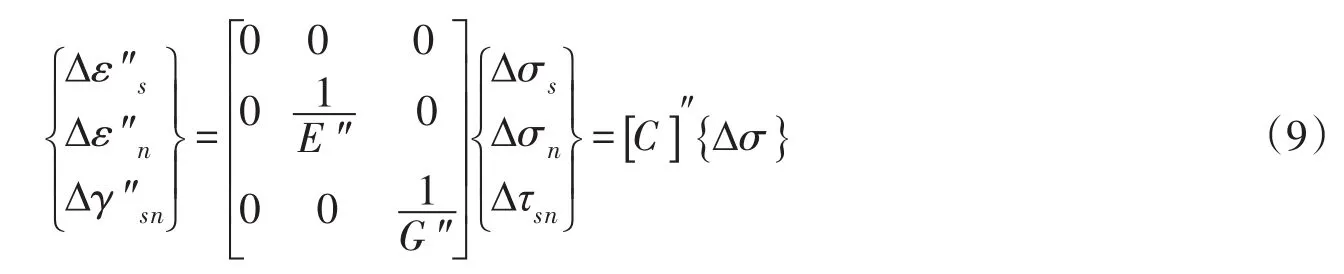

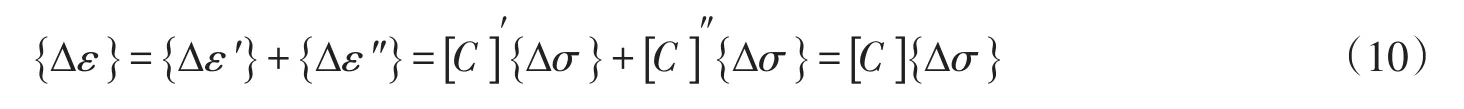

根据实际工程的观测和室内接触面试验研究,当两种材料性质相差悬殊的介质间产生剪切位移时,一般都会在材料性质相对较弱的一面形成一个薄层的剪切带,因此,在数值计算中采用薄层接触面单元来模拟不同材料之间的接触会更接近实际情况。对于薄层接触面单元,接触面上的变形可以分为基本变形和破坏变形两部分[24]。在正常受力情况下,单元产生基本变形{ε′},其材料的本构关系可以取为材料性质较弱一面的材料特性(垫层堆石料),薄层单元在计算过程中按普通实体单元参与计算。当剪应力达到抗剪强度产生了沿接触面的滑动破坏或接触面受拉产生了拉裂破坏时,单元产生破坏变形{ε″},破坏变形采用刚塑性假定。

对于接触面上的破坏变形{ε″},可以用下式表示:

式中,E″、G″分别为反映拉裂破坏变形和滑动破坏变形的模量参数。

在平行于接触面方向上的正应变由于受到混凝土的约束不会发生破坏,因此可取Δε″s=0,相应的,[C]″矩阵中的对应元素取为0。

接触面的总变形为基本变形和破坏变形的叠加:

薄层接触面单元的模拟方法目前在国内的混凝土面板堆石坝计算分析中得到了普遍的应用,它可以相对较好地模拟堆石体与面板间的剪应力传递,但实际应用中也发现,接触面单元强度参数的选取对计算结果有较大程度的影响,因此,未来尚需进一步通过接触面试验研究以确定接触面的非线性接触变形模式和相应的模型参数。

尽管薄层接触面单元在模拟接触面的剪应力传递和避免接触面两边介质的互相嵌入上具有一定的优势,但是它与Goodman单元一样,对于接触面相互脱开和接触面大位移滑动的模拟仍无能为力。为此,国内学者在接触面计算方法上也进行了相关的研究和实践。徐泽平[19]在接触面模拟中引入了界面单元法,通过将单元的变形累积于单元界面,在离散模型中以界面元代替弹簧元,可以有效地描述接触面上的错位、滑移和张开位移。周墨臻等[25]基于非线性接触力学方法,通过使用拉格朗日乘子法引入接触约束得到了接触问题的计算格式,同样可以有效解决面板与堆石体接触滑移与分离的计算模拟问题。

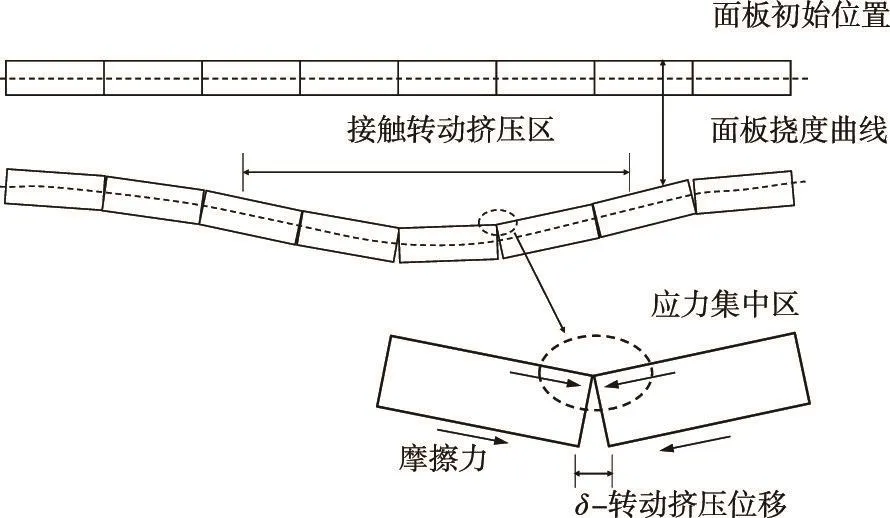

3.2.2 堆石体流变变形分析方法 目前,国内对于堆石体流变变形的计算分析普遍采用的是经验模型的方法,认为堆石体的总应变可以分为其受到外部荷载后产生的瞬时应变和在荷载恒定条件下产生的流变应变两个部分,如以增量形式表示,即为:

式中:Δεep为瞬时应变增量;Δεcreep为流变应变增量。

对于瞬时应变部分,采用常规的堆石本构模型进行计算,对于流变应变部分,则采用经验型的衰减函数计算公式,如前述的指数型、幂函数型、对数型公式。

对于这样的计算方法,由于流变变形的起始时刻难于准确界定,因此,计算中均采用相对时间取代绝对时间。为充分考虑应力状态对流变量值的影响,计算中对体积变形和剪切变形采用不同的公式分别计算,即认为体积流变量和剪切流变量分别取决于围压水平和剪应力水平,不考虑两个因素间的耦合作用。在π平面上各方向的流变应变分量采用Prandtl-Reuss流动法则进行分配,即:

式中:{s}为偏应力张量;{I}为单位张量;σs为广义剪应力。

在每一个荷载步里,将加载时间分为多个时间步,计算当前应力状态下的单元最终流变量,根据累计流变量和最终流变量计算当前时间步下的流变速率,以求得当前时间步的堆石体单元流变增量,最后把求得的单元流变增量作为初应变进行有限元增量分析

从目前的堆石流变计算方法上看,堆石体流变变形的计算虽然可以反映堆石变形随时间的发展过程,但计算模型和计算过程仍存在一些人为的假定。瞬时变形与流变变形的划分通常会导致流变变形的起点难以判断,使用经验公式直接拟合整条试验曲线,也会使流变计算的经验公式实际上包含了瞬时变形和长期变形的总和,从而导致计算结果的偏差。未来,堆石流变的计算采取构建统一考虑瞬时变形与流变变形的计算模型将会是一个正确的发展方向,此类模型的建立需要以针对堆石流变变形规律的大量试验研究为基础。

3.2.3 大规模精细化仿真算法 在混凝土面板堆石坝的数值计算中,计算网格的数量通常不超过50 000。但对于高坝,采用这种网格规模,每个单元高度一般会超过10 m,长度则要达到40~50 m。在这样的网格精度下,很难实现对高坝坝体应力、变形状态的准确刻画。而且,对于混凝土面板而言,由于面板的最小厚度只有30~40 cm,采用过粗的网格剖分,将使面板网格极度畸形,从而导致面板应力计算的失真。作为混凝土面板堆石坝防渗系统的主体,混凝土面板的应力状态应该是计算分析关注的重点,但按常规的建模方式,却恰恰是混凝土面板的单元形态最差。因此,近些年来,随着计算技术的进步,在我国的高混凝土面板堆石坝的数值计算分析中,逐渐开始采用精细化网格下的全过程仿真分析。通过在精细化网格建模与并行计算方法上的研究与开发,目前,混凝土面板堆石坝精细化计算的网格规模已经可以达到100万至500万单元数的规模。通过这样的精细化仿真分析,可以较为有效地估算混凝土面板堆石坝在施工期、水库蓄水期的各种加载、卸载条件下堆石体和面板的应力与变形的大小及其分布,以及材料强度发挥的程度,从而为坝料分区、断面优化、施工进度安排和运行性态预测提供依据。

4 混凝土面板堆石坝筑坝关键技术

作为一种典型的当地材料坝型,混凝土面板堆石坝的筑坝技术包含多方面的内容。其中,最关键的技术主要包括坝体的渗流安全、大坝的变形控制以及大坝防渗系统可靠性等。

4.1 坝体渗流安全混凝土面板和接缝止水系统是混凝土面板堆石坝防渗系统的主体,但与此同时,坝体堆石的材料分区设计,特别是面板下部的垫层区、过渡区的设计对保证大坝的渗透安全也将起到非常关键的作用。

从历史上看,混凝土面板坝的渗流控制理念经历了3个发展阶段。第一阶段主要强调以混凝土面板控制渗流为主,在这一阶段,垫层料的主要功能是起变形协调和应力过渡的作用,其颗粒级配较粗,材料渗透系数偏大。一旦面板出现裂缝或面板止水发生破坏,往往会产生严重的渗漏。1980年代,美国坝工专家谢拉德提出了将垫层料作为混凝土面板坝第二道防渗防线的建议,要求垫层料的渗透系数应满足10-3~10-4cm/s。谢拉德的建议对混凝土面板坝的设计是一次重大突破,它进一步完善了面板坝的防渗系统,提高了大坝的防渗安全性,得到国内外大多数工程师的认可,并在工程实践中广泛应用。以此为标志,混凝土面板堆石坝渗流控制技术的发展进入第二阶段。近些年来,随着混凝土面板堆石坝坝高的增加,对混凝土面板堆石坝防渗系统可靠性和大坝渗透稳定安全的要求也日益提高。为此,徐泽平等[5]在总结以往研究成果和针对相关工程实践的分析中进一步提出:高混凝土面板坝应综合考虑各个分区的协调保护作用,通过上游铺盖、混凝土面板、垫层区和过渡区的联合作用和相互保护,以提高大坝防渗系统的整体可靠性,并保证一旦出现破坏时防渗系统的自愈修复。这将是高混凝土面板堆石坝渗流控制理念发展的第三个阶段。

面板堆石坝渗流控制的主要目的是保证大坝的蓄水功能,确保坝体不出现过大的渗漏。同时,出于保证大坝安全的目的,在因种种原因出现较大坝体渗漏的情况下,需保证堆石各分区材料的渗透稳定,以避免堆石中细颗粒的大量流失,从而引起堆石体的附加变形,并进一步导致面板的破坏和大坝的溃决。

工程实践表明,谢拉德提出的将垫层区作为大坝第二道防渗线的建议在渗流控制理念上是正确的,但在具体落实中仍存在一些问题。例如,垫层料的渗透系数应如何取值才能既保证既起到第二道防渗防线的作用,又能保证所选材料具有较高的抗剪强度和较低的压缩性。渗透系数愈小,表明防渗性能愈好,但带来的问题是所选材料中<0.1 mm的颗粒含量过多,相应地抗剪强度降低、压缩模量减小,不利于坝坡的稳定性。另外根据室内试验,按照谢拉德建议的颗粒组成曲线,垫层料的渗透系数并不能达到1×10-4cm/s的要求,特别是外包线<0.075 mm的颗粒含量只有8%,颗粒级配曲线偏粗,这种材料在最紧密状态下也只能达到10-2cm/s的量级。

通常认为,堆石料的渗透特性与其小于5 mm的颗粒含量直接相关,但是对于小于5 mm这一部分颗粒级配的更进一步研究则相对较少。刘杰[26]通过对两种粒径小于5 mm颗粒含量不同,且小于5 mm颗粒部分级配不同堆石料的试样进行渗透试验后发现,随着小于5 mm颗粒含量的增加,其细粒料组成的变化范围增大,致使各试样的渗透系数差别很大。当粒径小于5 mm颗粒含量为55%,小于5 mm的颗粒组成不同时渗透系数可相差2个数量级。随着粒径小于5 mm颗粒含量的减小,小于5 mm的细粒料组成的可能变化范围相应减小,各试样的渗透系数也就较为接近。这一结果与砂砾石料的渗透特性相一致,即堆石料的渗透系数主要决定于小于30%的粒径组成,仅依靠小于5 mm的颗粒含量并不能准确地反映土的渗透系数。

我国的混凝土面板坝垫层料级配设计小于5 mm的颗粒含量一般在35%~55%之间。而谢拉德建议的垫层料级配,其小于1 mm的颗粒含量位于12%~34%之间。试验研究成果表明,垫层料渗透性主要取决于细料含量,特别是d20的粒径值,当<1 mm的粒径含量小于20%时,渗透系数将大于10-3cm/s,因此,混凝土面板坝垫层料小于1 mm的颗粒含量应大于谢拉德的建议值(水布垭、三板溪、洪家渡和天生桥一级面板堆石坝垫层料<1 mm的颗粒含量一般在20%~32%之间)。通过对垫层料<1 mm的粒径含量进行优化,可以确保垫层料渗透系数能够达到10-3~10-4cm/s的要求。

对于垫层料的淤堵自愈能力,考虑紧靠面板的铺盖材料或用于修补面板渗漏的抛填土为砂质土,d85=0.2 mm,按太沙基反滤准则,D15≤ 4d85=0.8mm,垫层料的d15应<0.8 mm。

从混凝土面板坝的分区结构看,由于过渡区位于垫层区下部,施工时先铺过渡区后铺垫层区,如果垫层料与过渡料颗粒级配合适,在粒径相对较粗的过渡区与粒径相对较细的垫层区交界处将形成结构稳定的混合自滤层,可阻止垫层区中其它颗粒的流失,只要保护住某一级较大粒径的土料,就可控制其它颗粒渗透稳定。因此,为保证垫层区的渗透稳定,过渡料对垫层料应具有反滤的功能,过渡区应按垫层区反滤层的原则进行设计。

总体而言,高混凝土面板坝防渗系统的层次主要包括以混凝土面板和接缝止水为主的第一道防渗线、以过渡区保护下的垫层区为第二道防渗线以及具备强透水性和抗冲蚀性的堆石区为排水、减压保护。从渗透稳定的角度看,面板堆石坝的上、下游堆石体具有很强的透水性,与垫层料的渗透性相比较,二者相差至少在百倍以上,面板一旦失去防渗能力,垫层将变成防渗斜墙,渗透水头大部分由垫层区承担,堆石体充足的排水能力,将使得坝体浸润线迅速降低,从而充分发挥排水、减压的作用。

4.2 坝体变形控制与综合变形协调混凝土面板堆石坝因其结构上的特点,坝体堆石的变形对大坝的运行特性和安全有着重要的影响。对于堆石体变形的问题如未能予以足够的重视,将导致工程出现面板裂缝、止水损坏、面板挤压破坏等一系列问题。基于对混凝土面板堆石坝应力变形特性的分析与研究,以及对现代高混凝土面板堆石坝建设经验和相关研究成果的总结,徐泽平等[27]归纳、提出了混凝土面板堆石坝变形控制与综合变形协调的理念,其核心在于以坝体的变形控制与协调为重点,从材料选择、断面分区和施工填筑分期等方面控制坝体的变形总量,并在变形总量控制的基础上,协调坝体各区域的变形。这一新理念的主要内容包括:(1)高混凝土面板坝变形控制的核心是堆石体的变形控制。堆石体的变形与母岩材料特性、堆石颗粒级配、压实密度,以及坝高、河谷形状系数等直接相关,堆石体的变形控制需综合考虑上述相关因素;(2)高混凝土面板坝设计、施工应通过选择低压缩性、级配良好的筑坝堆石材料和严格控制碾压密实度以减小坝体变形总量值;(3)高混凝土面板坝的设计应通过合理的材料分区,实现坝体不同部位、区域的变形协调;(4)高混凝土面板坝的施工应通过填筑工序的调整,为上游堆石区提供充足的变形稳定时间。

在变形控制与综合变形协调理念中,堆石体变形总量的控制是基础,在此之上则是分区变形的综合协调。它主要包含了以下几个方面。

(1)坝体上、下游堆石区的变形协调。对于混凝土面板堆石坝,坝体上游堆石和下游堆石将协同承担蓄水期对面板的支撑作用。对于高坝,下游堆石区的变形对上游堆石区和混凝土面板有着显著的牵制作用。上、下游堆石区变形的不协调,将直接导致坝顶水平位移的增大和混凝土面板顺坡向拉应力的增加,进而产生面板水平向裂缝。因此,在高面板坝的设计和施工中,应采取工程措施避免上、下游堆石区模量的较大差异,以协调上、下游区域的变形。

(2)岸坡区堆石与河床区堆石的变形协调。对于修建于V形河谷或狭窄河谷中的高混凝土面板堆石坝,岸坡区堆石与河谷中心部位堆石区的变形将由于岸坡的约束作用而存在一定的差异,过大的差异变形将在岸坡段形成较大的沉降变形梯度,进而导致上游垫层区和混凝土面板的斜向裂缝。因此,对于狭窄河谷或V形河谷中的高混凝土面板堆石坝,一方面要通过降低坝体堆石整体变形量以减小河谷与岸坡段堆石的变形差,另一方面要在岸坡一定范围内设置高模量低压缩区,以减小岸坡段堆石体的沉降变形梯度,从而实现岸坡区堆石与河床区堆石的变形协调。

(3)混凝土面板与上游堆石的变形协调。相对于散粒体的堆石而言,混凝土面板是一个刚性结构物。在坝体自重和水荷载的作用下,面板与堆石体之间产生摩擦接触,并通过这种摩擦接触实现剪应力的传递。由于混凝土材料与堆石材料性质相差悬殊,其接触面之间经常会出现错动与脱开,这就是面板与堆石间非连续变形造成的变形不协调所致,而这种变形不协调将导致面板应力状态的恶化。因此,在设计和施工中,一方面要通过工程措施减小和降低堆石体对面板的约束作用,另一方面要通过适当的堆石填筑超高避免混凝土面板与堆石体之间的脱空。

(4)上部堆石与下部堆石的变形协调。对于高混凝土面板堆石坝,堆石材料的流变变形将成为影响坝体和面板应力变形特性的一个重要因素。从计算分析和监测数据可以发现,由于变形的传递作用,坝体上部堆石受流变变形的影响相对较大。因此,在变形控制中还应考虑其竣工后长期变形条件下下部堆石体与上部堆石体变形的协调。工程中可采取延伸主堆石区至坝顶或在坝顶部设置高模量区的方式以协调上、下部坝体堆石的变形。

(5)堆石变形时序的协调。从堆石材料的变形特征看,堆石在荷载作用下的变形是一个随时间变化的过程。堆石体沉降完成的程度与堆石碾压后的初始孔隙率、堆石块体的抗压强度、软化系数、下伏堆石体的厚度和特性、上覆堆石压重(厚度)等有关。不同区域堆石填筑顺序的变化将有可能造成区域堆石体变形时序的不协调,从而对坝体和面板的应力变形性态产生不利影响。因此,综合变形协调的另一个重要方面是通过合理布置和调整堆石填筑顺序、设置堆石体预沉降时间,以协调坝体各区域变形稳定时间的差异,从而改善混凝土面板的应力状态。

4.3 混凝土面板挤压破坏机理分析在21世纪之初,国内外相继建成了一批200 m级高混凝土面板堆石坝工程。这些工程在投入蓄水运行后,有数座大坝均出现了河床段面板顶部沿面板纵缝发生挤压破坏的问题[28]。从这些工程面板挤压破坏的现象看,尽管各工程的坝高、河谷形状以及筑坝材料不尽相同,但其面板的破坏形式表现出值得关注的一致性,可见其现象背后必定存在着共性问题。总结这些面板挤压破坏现象,其共有的特征包括:(1)面板的挤压破坏均发生在河谷部位的面板压性纵缝区;(2)面板的挤压破坏均发生在坝顶部位;(3)面板的挤压破坏均发生在纵缝两侧附近一个相对较窄的宽度之内;(4)面板的挤压破坏均发生或首先发生在面板的表层。

混凝土面板是堆石体上的薄板结构,其应力变形性状直接取决于下卧堆石体的变形特性。在坝轴线方向,由于两岸堆石体发生指向河谷中心向的位移,从而导致河床中部的面板将产生沿坝轴线方向的挤压,这是人们已经认识到的规律。但是,根据混凝土试验成果,在长期荷载作用下,混凝土的极限压应变一般可达3000微应变量级。而对于高面板堆石坝,根据实测或有限元计算的面板轴向最大挤压应变一般处于400~1000微应变量级,因此即使考虑面板顶部相对不利的受力条件,面板沿坝轴向的抗压能力在理论上讲应该是足够的。

根据数值计算分析成果可以发现,尽管实际的面板的挤压破坏发生在出现最大挤压应力的面板上,但却并未发生在计算指出的最大挤压应力位置。计算分析和面板应力监测均表明,在水库蓄水的情况下,面板沿坝轴线方向的最大压应力位于河床段面板的中部,而并非靠近坝顶的位置。

4.3.1 面板挤压破坏的机理分析 面板堆石坝在蓄水以后,由于库水压力的作用,坝体上游侧堆石体产生竖直向下和向下游的位移,使蓄水期混凝土面板呈现出向坝内凹陷的变形趋势,从而导致面板沿坝轴线方向向河谷中心位移。对于这一变形趋势,孔宪京等[29]通过计算分析得出,蓄水期面板坝轴向高压应力区主要分布在河谷中央竖缝两侧面板之间。

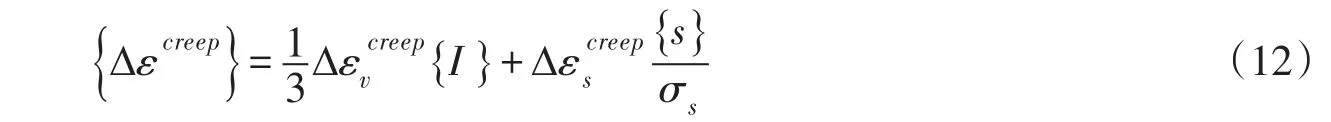

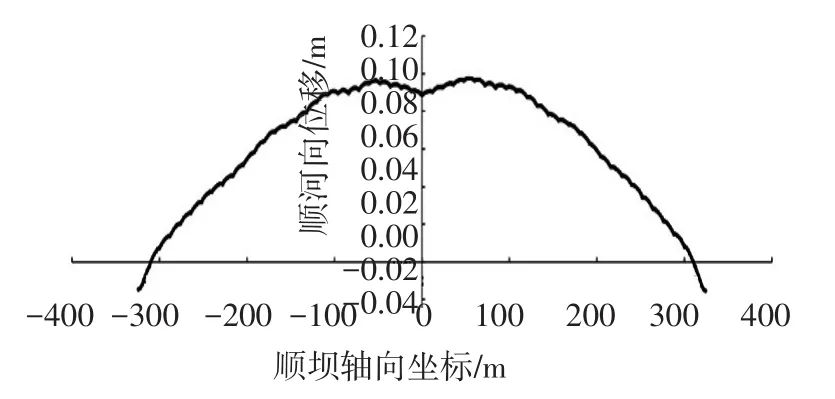

堆石体在自重作用下将产生沉降位移和水平位移,蓄水以后,坝体上游面在水压力的作用下向下游位移,坝顶部整体产生向下游侧的位移趋势。在堆石自重和水荷载的共同作用下,坝顶的变形形式为一个向下游位移的弯曲曲线(见图1),由于岸坡的约束作用,河谷中心处向下游的位移最大。从坝体沿坝轴线方向的变形看,由于岸坡地形的作用,河床两侧岸坡处的堆石体向河谷中心方向位移,左、右两岸堆石体的位移方向相反,在河床某一部位位移为零(见图2)。这种由岸坡向河谷中心的位移不仅取决于岸坡地形的陡缓以及河谷的宽度,坝体的整体沉降变形和沿水流方向的变形趋势也与其密切相关。

由于蓄水期坝体堆石变形形态的变化,附于其上的混凝土面板也将随之产生相应的变形。从顺河向看,面板上部随堆石向下游变形。从横河向看,通过面板与堆石之间剪应力的传递,两侧岸坡的面板向河谷中心位移。而河床中心部位的面板,由于位移受到限制,由此产生挤压应力,挤压应力的最大值就位于沿坝轴线方向位移为零的位置。挤压应力的大小,与堆石体的变形量直接相关,而是否发生挤压破坏,则取决于挤压应力的数值和混凝土的抗压能力。

图1 蓄水期面板顶部顺河向位移趋势(指向下游为正)

图2 蓄水期面板顶部沿坝轴向位移趋势(指向右岸为正)

由上述分析可见,面板堆石坝混凝土面板蓄水期发生挤压破坏的宏观原因是堆石的变形。偏大的堆石体变形量值,将导致岸坡面板向河谷中心位移量值的增大,同时,坝顶向下游侧位移的增加,将导致河谷中央面板变形形态的变化和面板局部的应力集中。

为深入研究蓄水期混凝土面板的变形形式和应力状态,中国水科院采用精细化计算方法对一个典型的面板堆石坝进行了蓄水期的应力变形计算分析,通过对混凝土面板厚度方向单元的进一步划分,可以得出面板应力沿厚度方向的变化趋势。从计算结果可知,在水库蓄水的情况下,河谷中央的混凝土面板沿坝轴线方向呈弯曲变形趋势,尽管河谷中央的面板顶部整体上呈受压状态,但面板表层的压缩变形与底部的压缩变形在面板厚度方向存在差异,在整体弯曲变形的趋势下,面板底部存在向两侧拉开的趋势。面板顶部与面板底部的压应力存在较为明显的梯度变化,面板底部压应力减小,面板顶部压应力增大。

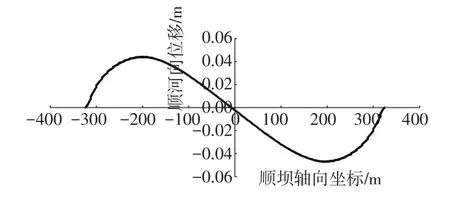

周墨臻等[25]也通过对混凝土面板单独细划网格的方式分析了蓄水期面板的受力状态,图3所示为面板顶部顺河向弯曲变形的示意。由于混凝土面板沿坝轴线方向是分块的,为了适应该弯曲变形曲线,面板在发生平行移动的同时,还将发生一定的转动。由图3可见,由于面板具有一定的厚度,当面板发生转动时,会发生在面板上表面处局部接触而下部脱开的情况,并从而导致在纵缝两侧面板的上表面产生强烈的挤压作用,这种接触挤压可以称之为转动挤压。

根据对实际工程面板发生挤压破坏现象的观察,破损处的面板底部未必一定发生分离,但这种转动位移的趋势无疑是存在的。蓄水期面板沿纵缝位置的转动接触挤压效应反映了分块混凝土面板与堆石体变形相互作用的结果。当不考虑面板的转动趋势,而仅仅由于面板沿坝轴线方向的位移而产生的接触挤压可以称之为位移挤压,位移挤压主要与面板沿坝轴向位移相关。其大小主要取决于坝体在坝轴向相向位移的量值(如图2所示)。当面板随坝体堆石发生顺河向位移时,面板沿纵缝产生转动趋势,接缝处面板表面将产生应力集中现象,面板的转动位移主要与面板顶部顺河向位移量值相关(如图1所示)。因此,面板纵缝处存在的接触挤压效应是造成面板挤压破坏的直接原因。接触挤压效应包括转动挤压和位移挤压两个方面的作用,前者主要取决于面板顺河向弯曲变形的发展,后者则主要和坝体在坝轴向的水平位移相关,而这两方面的位移均与堆石体的总体位移直接相关。因此,造成面板挤压破坏的宏观因素是堆石体过大的变形量值。

图3 面板变形特性示意图[23]

4.3.2 避免面板挤压破坏的工程措施 基于对面板挤压破坏机理的分析,为避免面板坝面板挤压破坏而采取的工程措施应该综合考虑堆石变形和接触挤压两方面的因素。孔宪京等[30]根据数值计算分析,验证了在面板受压区纵缝填充低压缩模量材料的方法。徐泽平等[28]通过总结已建工程的实践经验,并结合针对面板挤压破坏机理的分析,提出了针对面板挤压破坏的综合工程措施:(1)改善堆石的材料特性,提高堆石的压实状况(控制坝体变形的总体量值);(2)进一步优化坝体的断面分区(实现坝体变形协调);(3)合理控制坝体的填筑施工步骤和面板浇筑时机(协调堆石体与面板的变形,改善面板应力状态);(4)优化面板纵缝结构设计,适当采用缝间柔性填料(提高面板抗挤压能力);(5)严格控制面板混凝土浇筑质量(提高面板抗挤压能力)。

5 结论与展望

中国的混凝土面板堆石坝历经30年的发展,在筑坝关键技术方面取得了令世界瞩目的巨大成就,混凝土面板堆石坝在数量、坝高、工程规模和技术难度等方面均居世界前列。总结中国混凝土面板堆石坝技术的发展之路,最重要的经验就在于对基础科研的重视,同时结合具体工程实践开展有针对性的联合攻关。从30多年前的第一座混凝土面板堆石坝的实践,到世界上最高混凝土面板堆石坝的成功建设,中国经历了从引进技术,到消化吸收,直至自主创新的发展阶段。目前,传统的“经验方法”正在逐步被基于科学试验和计算分析的“经验+理论方法”所替代,并在此基础上结合工程师的判断以作出科学的决策。

理论分析与工程实践均表明,混凝土面板堆石坝技术的核心在于坝体的变形控制与综合变形协调,基于中国面板堆石坝工程实践所凝练而成的变形控制与综合变形协调理念正确反映了混凝土面板堆石坝安全建设实质,是混凝土面板堆石坝关键技术的首要问题。

混凝土面板堆石坝变形控制与综合变形协调的基础在于对大坝应力变形特性的把握,这将依赖于对筑坝堆石材料工程特性的正确认知和计算分析技术的进一步发展。目前,工程界对于堆石材料特性和大坝数值分析技术的研究日益深入,但由于问题的复杂性,相关的研究工作仍滞后于工程建设需求。未来在材料本构关系、颗粒破碎特性、材料特性的时效变化规律、堆石流变分析模型、材料真实参数确定以及大规模精细化仿真分析方法等方面的研究仍需要进一步深入。

混凝土面板堆石坝坝体渗流安全是关系大坝整体安全性的重要环节,也是面板堆石坝关键技术的重要问题。与传统方法不同,新的设计理念重点在于强调综合发挥坝体各材料分区的功能,通过各分区渗透系数及关键粒组级配的配合,形成相互保护的综合防渗体系。面板堆石坝综合防渗系统设计的基本原则应是考虑在混凝土面板完全失效情况下,堆石体不发生导致大坝溃决的渗透破坏。