真空系统长周期稳定运行探讨

2019-03-07于晓博王雁鹏袁冬梅薛鉴鹏

于晓博,王雁鹏,袁冬梅,薛鉴鹏

(中国石油天然气股份有限公司独山子石化分公司,新疆 独山子 833699)

1 概述

本装置于2009年9月正式投产运行。装置真空系统为2套同样的真空设备包,每套包括1台液环泵和2台罗茨真空风机,按照一套用于GPPS生产线,另一套用于HIPS生产线,在正常生产过程中单套即可同时满足GPPS和HIPS生产要求,另一套作为备用进行设计。

2 问题描述及原因分析

随着HIPS生产线橡胶配料改用本公司自产低顺式橡胶用于代替进口橡胶,自2017年1月至2018年10月真空系统液环泵腐蚀泄漏、二级风机效率逐渐下降、一级风机和液环泵频繁卡停问题越发严重,每年的检修费用将近百万,不仅浪费大量的人力、物力、备件费用,而且产品质量甚至是装置的稳定运行也无法得到保障,成为制约装置安稳生产的顽疾。通过近1年来对真空系统设备自身及相关系统进行摸排查找原因,在2018年10月份终于使长期困扰的问题得以解决,真空系统达到了长周期稳定运行状态。

2.1 真空系统设备包功能简介

一级真空风机(AK—1631A/B)入口压力为0.13KPaA及以下,其进料来自二级脱辉冷凝器(E—2430/E—3430),出口物料经冷却水换热器冷却后进入二级风机(AK—1632A/B)入口,二级风机入口压力为1.3KPaA及以下,其进料来自循环冷凝器(E—2420/E—3420)和一级风机的出口,液环泵的入口压力为6~8KPaA,进料来自GPPS预反应器CSTR和真空风机,出口的气液两相混合物进入液体分离罐(AV—1636A/B),气相经冷冻器(E—1630)冷凝回收后放空,液相经循环液体冷凝器(AE—1636A/B)返回至液环泵。

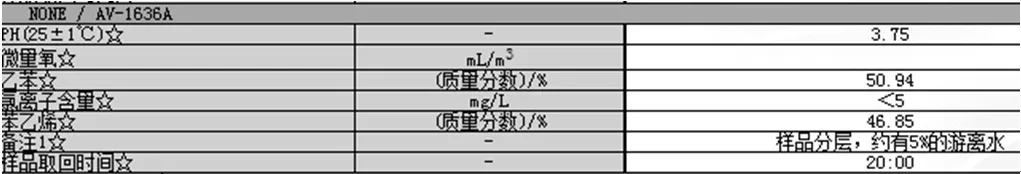

表1 HIPS真空液环泵pH、氯离子含量分析

2.2 真空系统问题原因分析

(1)真空液环泵问题原因分析。从表1可以看出,HIPS真空液环泵内工艺介质处于一个非常严重腐蚀环境中,液环泵配件为碳钢材质,长期运行会给液环泵泵体及零部件造成严重腐蚀(如图1),导致液环泵发生泄漏、效率下降。从2016年开始液环泵多次发生腐蚀泄漏,因泵效率下降导致HIPS产品Z—Y色度不合格情况发生。

图1 A套液环泵配件腐蚀穿孔

(2)真空级风机效率下降原因分析。在问题原因查明解决之前,单套真空系统不仅不能同时满足GPPS和HIPS生产要求,即使针对其中一条生产线也无法保证产品质量稳定。通过对风机检修质量控制、真空系统气密检查、影响真空系统效率的换热器排查分析找到以下原因。

表2 真空二级风机问题解决前与正常情况数据表

从表2中可以看出,问题解决前循环冷凝器至真空二级风机控制阀几乎全开的情况下,仍然不能将风机入口压力和循环冷凝器压力维持在正常值。通过对风机检修质量控制,确认符合相关检修标准后,可以判断出真空风机效率下降原因可能存在以下两种情况:第一种,循环冷凝器换热效果明显下降,导致未反应的单体进入循环冷凝器后大部分并没有冷凝形成液体,而是进入真空系统,造成真空系统超负荷运行。第二种,真空系统存在泄漏点,大气因负压被不断吸入真空系统,循环冷凝器内未反应单体不能及时被真空抽取,造成真空风机效率下降。

(3)真空系统工艺介质含水,极端低温天气容易造成设备卡停。从表3可以看出,真空液环泵内工艺介质水含量较高,这在冬季极端低温环境下非常容易发生因水冻结造成设备卡停现象,2018年1月聚苯乙烯装置GPPS生产线发生紧急停工情况,首要原因就是真空液环泵过载跳停后泵内水分迅速冻结造成泵无法启动,造成净化塔底温度由58.33℃升高至249.92℃,苯乙烯发生自聚,GPPS线被迫紧急停工。真空一级风机在极端低温环境下同样面临频繁卡停导致生产线工艺波动情况发生。

表3 HIPS真空液环泵水含量分析

3 解决方案及对策

3.1 做好真空设备防腐和工艺介质防腐工作

(1)结合装置开工以来真空系统设备腐蚀检修情况,将液环泵由碳钢材质更换为不锈钢材质,并制定真空液环泵更换周期,按周期上报备品备件采购计划,保证备品备件能够满足生产需要。

(2)在不影响装置运行及产品质量的前提下,积极与研究院等相关单位合作探讨工艺介质防腐对策,比如在液环泵出口液体分离罐AV—1636A/B内加入缓蚀剂,控制工艺腐蚀介质中的氧含量,注意相变区的氯离子控制。

3.2 做好循环冷凝器换热器检修和真空系统气密排查工作

(1)2018年10月聚苯装置停工检修,重点对循环冷凝器E—3420进行抽芯清洗。抽芯后确实发现换热器管束上覆盖厚厚一层无机盐杂质,这也充分印证了换热器效率下降的原因分析。

(2)通过对真空系统工艺管线气密性的排查,找到两个较为严重的泄漏点,及时进行补焊消漏,也充分印证了真空系统可能存在泄漏点导致真空设备效率降低的原因分析。

3.3 做好真空系统设备保温工作

针对真空系统工艺介质含水,低温条件下容易冻结问题,对两套真空设备包分别加盖暖房,配套有照明和暖气设施,解决了极端低温条件下真空设备冻结卡停、不能启动问题。

3.4 制定真空系统监控方案,提早发现问题并及时进行维护保养或检修工作。

表4 运行状态监测表

根据表4制定的监控标准,当超出标准时处理措施如下:

(1)电流、入口压力、出口温度或状态检测超标,则尽快安排检修。

(2)冷却水温度高,则尽快疏通冷却水管路。

(3)润滑油的油位、温度等不符合通用标准,则尽快加换油脂。

(4)状态检测超标则提前安排检修。

4 结语

通过上述监控手段,避免因工艺参数波动等原因造成设备的意外故障或停机、提前发现故障趋势,合理排布检修时间,避免因设备问题造成工艺波动,实现了真空系统的长周期稳定运行。