某铁矿无底柱分段崩落法分段高度的确定

2019-03-06刘国寅杜德岗章锦荣蒋玉清杜戴光

刘国寅,杜德岗,章锦荣,蒋玉清,杜戴光

(昆明坤泽矿业技术有限责任公司,昆明 650224)

随着现代化采矿工艺的更新及进步,先进的采掘设备逐渐兴起,机械化开采减少了劳动力的投入,降低了生产成本。目前,无底柱分段崩落法大多采用大结构参数[1-2],可减少采切工程量,降低采矿成本,但过大或不合理的结构参数会加大采矿损失贫化率。矿山企业追求低成本和高收益,因此合理的结构参数对矿山生产至关重要。

影响矿山采矿成本及矿石损失贫化指标的主要因素有分段高度、进路间距和崩矿步距[3]。三者存在联系及制约,它们之间有一个最佳值,能使矿石回收及贫化率达到最佳,任一参数均不能离开另外两个而单独存在最佳值。无底柱分段崩落法的结构参数,一般首先确定分段高度,随之即可确定其它两者的结构参数[4]。

分段高度的确定不仅仅受凿岩设备的影响[5],更应该考虑开采技术条件和矿体稳固性。凿岩设备直接限制分段高度的大小,而开采技术条件及矿体稳固性会影响钻孔质量及炮孔成孔率,从而影响爆破效果。爆破效果的好坏直接影响放矿效果,最终影响矿石的损失贫化率[6]。本文矿山水文地质条件和工程地质条件复杂,地下涌水量较大,矿体富水性强、稳固性较差,对矿山开采影响较大。

1 国内矿山无底柱分段崩落法结构参数

国内大型铁矿大多采用无底柱分段崩落法进行开采,主要特点是铁矿厚度大,分布范围广。采用该方法进行开采具有机械化程度高、生产能力大、采切比小等优点。各矿山的无底柱分段崩落法结构尺寸也不尽相同,其结构尺寸与开采技术条件关系较大。国内部分矿山无底柱分段崩落法结构参数详见表1[7-10]。

表1 国内部分矿山无底柱分段崩落法结构参数Table 1 Structural parameters of non-pillar sublevel caving method in some domestic mines

从表1可看出,无底柱分段崩落法的分段高度与矿体及上盘围岩的稳固性有一定的关系,f系数越大,分段高度和进路间距越大,反之则越小。我国使用无底柱分段崩落法的矿山,分段高度一般为8~15 m,实际使用10~13 m的居多。但不同矿山的条件不尽相同,分段高度究竟多高为宜,还有待研究总结。

2 开采技术条件

2.1 水文地质条件

1)地表水对矿床充水的影响

矿区内通过透含水层及导水构造破碎带的作用,存在相对的水力联系,构成对深部矿床的间接充水因素。

2)矿体的富水性和导水性对矿床充水的影响

矿石结构疏松,呈多孔状、蜂窝状、胶状、皮壳状等。常在与矽卡岩接触部位浸水或滴水,为弱裂隙含水体。矿体的风化程度越高,透水性和富水性越强,近地表的全—强风化矿体一般具有较好的透水性。矿体的节理裂隙越发育,尤其是张性节理的发育密度越大,其透水性和富水性也越强,赋存在断层破碎带内的矿体,具有较强透水性和富水性。地下水对矿体的充水影响较大。

2.2 工程地质条件

1)工程地质条件

矿体顶板为全—强风化的软弱岩组;两侧及底板为透辉石矽卡岩、金云母矽卡岩及硅灰石矽卡岩的软岩—较软岩组;矿层属以似层状为主软岩矿床,风化作用强烈,地质构造较发育。工程地质条件属中等类型。

2)矿岩特性

顶底板岩层结构构造复杂,节理、裂隙发育,质地软弱,岩石破碎呈细砂状,稳固性较差。岩层普氏系数f为0.42~2.48,平均1.63。矿层松散、破碎,完整性差,矿石岩芯呈短柱状、碎块状,节理致密,性脆。矿体普氏系数f为1.96~2.75,平均2.36。

3 限制分段高度的因素

分段高度的选取,应全面考虑矿体稳固性、凿岩设备、采场地压、爆破质量以及矿石的化学成分和物理性质等[11]。本矿山矿石中的主要化学成分为Fe2O3、Zn、SiO2、Al2O3、FeO、MgO,不含有易凝固或黏结的化学成分,因此可不用考虑矿石化学成分和物理性质。矿体稳固性对采场地压和爆破质量起着关键性作用,因此,影响本矿山分段高度的因素为凿岩设备和矿体稳固性。

3.1 凿岩设备

目前,国际国内常用的中深孔凿岩设备如表2所示[12-14],平均钻孔深度为30~32 m。国内最为常用的中深孔凿岩设备为YGZ90凿岩机。

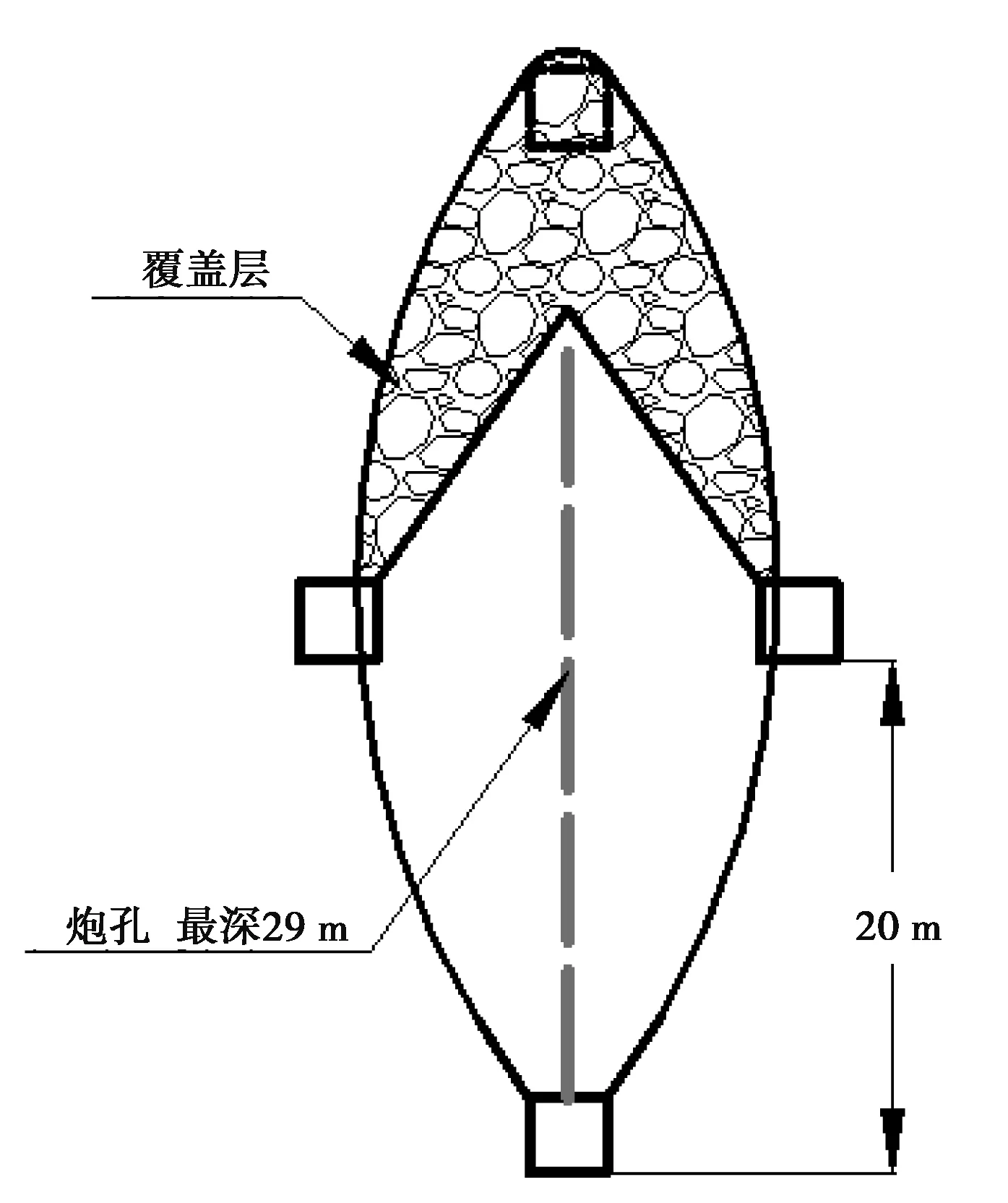

依据椭球体放矿理论,绘制出分段高度与炮孔深度的关系,详见图1。根据现有中深孔凿岩设备的平均钻孔深度,分段高度最高可达20 m。显然,凿岩设备不是限制本矿山分段高度的主要因素。

3.2 矿体稳固性

1)矿体稳固性对采场地压的影响

采场地压主要在实际生产过程中,对现场进行监测监控,通过监测结果分析论证采场地压的稳定情况。本矿山矿体稳固性较差,分段高度不宜过低,过低的分段高度会造成凿岩巷道变形、垮塌。

表2 国内外常用中深孔凿岩设备Table 2 Commonly used deep-hole drilling equipment at home and abroad

图1 分段高度与炮孔深度的关系Fig.1 The relationship between the sectional height and the hole depth

2)矿体稳固性对凿岩爆破的影响

无底柱分段崩落法直接从凿岩巷道内凿岩、落矿及出矿,落矿方式为挤压爆破,崩落的矿石从凿岩巷道端部放出,爆破效果直接影响矿石的流动性,从而影响放矿效果,最终影响矿石损失贫化。因此,爆破效果对无底柱分段崩落法的损失贫化影响较大。

影响爆破效果的因素很多,主要有爆破参数、施工质量及施工管理。爆破参数可通过生产实践不断进行优化,施工管理可通过人为因素进行管控,但施工质量主要受矿体稳固性的限制。本矿山矿岩松散、破碎,稳固性较差,凿岩施工质量差,炮孔成孔率低,炮孔不规整、变形等。致使装药结构发生变化,从而影响爆破效果,造成大块率高、眉线破坏、推墙及悬顶等,增大了矿石的损失贫化。其实质是爆破效果差,改变了放矿椭球体的位置及大小,增大废石的混入量及减少矿石的放出量。造成本矿山爆破效果差的主要原因是炮孔施工质量差,应减小炮孔深度,易于快速施工形成炮孔,能对炮孔的完整性进行控制,因此,分段高度不宜过高。

4 分段高度的确定

无底柱分段崩落法的分段高度、进路间距和崩矿步距对矿石损失贫化影响较大,但三者的合理结构尺寸能使损失贫化降到最低。

4.1 分段高度的初选

本矿山地质构造发育,矿体透水性和富水性较强,地表水及地下水对矿体充水影响较大。矿石及岩石结构松散、破碎,稳固性较差,岩石的平均普氏系数为1.63,矿石的平均普氏系数为2.36。利用本矿山矿岩的普氏系数与表1进行比较分析,初步确定分段高度为10 m。

4.2 分段高度的确定

影响本矿山分段高度的主要因素是矿体稳固性。分段高度过高,炮孔深度过大,会引起炮孔变形、损毁,难以对炮孔的完整性进行控制;分段高度过低,会加大采场地压,造成凿岩巷道垮塌,同时会增大采切工程量。

对比表1中相类似的生产矿山,比较适宜的分段高度为10 m。近年来,凿岩设备效率的提高,可适当加大分段高度,减少采矿成本。本矿山构造发育,矿体破碎、富水性强,要求快速凿岩、爆破,炮孔不宜长时间裸露,凿岩完毕,应立即进行装药爆破,爆破工作必须抢在炮孔变形之前完成。应选用高效率的凿岩设备,将钻孔深度控制在凿岩机最有效的钻孔范围内,缩短凿岩时间,减少炮孔裸露时间。国内目前常使用的中深孔凿岩设备为YGZ90,其钻孔深度为30 m,生产实践表明,该种凿岩设备钻孔深度超过20 m时,凿岩效率急剧下降。

综上所述:考虑到现代开采技术的提高及先进采矿设备的崛起,分段高度较以往相类似矿山增大2 m,试选用12 m的分段高度,其最大炮孔深度为17.5 m,炮孔深度在凿岩机的有效钻孔范围内。

4.3 实践与验证

本矿山按12 m的分段高度进行生产建设,为避免炮孔长时间裸露,造成损毁,采用边凿岩边装药爆破的方式。在有断层破碎带的区域,根据钻机的振动及声音情况,反复进退钻杆,边钻孔边将孔内岩渣排出,保持钻孔畅通。在钻进过程中,孔内岩渣较多,无法排净时,采用向孔内喷护水泥浆液的方式,待水泥浆液凝固一定的时间后,再进行钻进,反复交替作业,最终形成钻孔。

生产实践表明,12 m的分段高度,钻孔效率高,能快速成孔,成孔率高,爆破效果好,矿石损失贫化率在合理的范围内。

5 结论

无底柱分段崩落法的分段高度变化对矿石的损失贫化影响较大,而进路间距在一定范围内变化,对矿石损失贫化影响不大。因此,应首先确定分段高度,进路间距和崩矿步距依据分段高度确定最佳值,使矿石损失贫化达到最小。

限制分段高度的因素很多,应将开采技术条件和矿体稳固性放在首位,文中矿山矿体稳固性较差,分段高度不宜过大,拟选的12 m分段高度经生产实践验证是合理可行的。