低压高效变频电机的节能系统设计

2019-03-06陈金刚黄莉明

陈金刚,黄莉明

低压高效变频电机的节能系统设计

陈金刚,黄莉明

(德州恒力电机有限责任公司,山东德州 253005)

本文通过对普通低压标准电机与高效变频电机的效率比较,讲述低压高效变频电机的节能优势。由低压高效变频电机的设计制造到实际使用中不同负载率下的效率和功率因数的变化,论述了低压高效变频电机本体节能和系统节能的措施,说明低压高效变频电机节能需综合运用各种控制技术,全面考虑,才能达到最大限度的节约能源,提高效率。

低压高效变频电机 总损耗 效率 功率因数 系统节能

0 引言

低压电机的效率是衡量电机运转性能的重要经济指标,实际运行时的效率高低与被拖动的负载、电机的转速、类型和电源的电压有关。同步转速相同,不同容量的电机,随电机额定功率的增加,额定效率逐步提高。同型号电机,在额定负载内运行时,随着电机输出功率的增大,单位损耗相对减小,效率相应提高。减少电机固定损耗是提高电机本身效率,节约能源的重要途径。

1 普通低压标准电机与高效变频电机本体效率比较

一般低压三相异步电机的额定效率为 75%~96% 。低压高效变频电机运用优化设计技术,通过采用优质原材料和运转过程中利用智能变频控制,进行调速、调压、改善功率因数来减小电机的固定损耗和负载损耗,提高电机效率,从而达到节能降耗的目的。高效低压变频电机单从本身提高效率的角度来说,额定效率比低压普通标准电机提高3%~8%。图1是额定功率(0.75~120) kW,同步转速1500 r/min的普通低压标准电机与高效变频电机额定效率对比参考图。

低压高效变频电机不但本体可直接节能,同时,通过与变频器配套使用,利用微机智能控制,调节带动压缩机,水泵,风机等设备的运行参数,可提高整个系统的效率水平,进而提高整个设备制造业的能效水平。

图1 (0.75~120) kW,同步转速1500 r/min普通低压标准电机与高效变频电机额定效率对比图

2 低压高效变频电机的设计特点和优点

低压高效变频电机的设计主要在适应变频电源调速运行和提高电机本身效率两方面考虑。高效变频调速系统由于变频电源的特殊性,以及系统对高速或低速运转、转速动态响应的需求,对作为系统能源转换主体的电动机,提出了更高的要求,给低压高效变频电机带来电磁、结构、绝缘等各方面新的挑战。

由于低压高效变频电机可以直接启动,过载能力和启动性能不需要过多考虑,电机设计重点是改善本身对非正弦波电源的适应能力,提高电机在不同负载率下的效率。电磁设计时主要考虑减小定子,转子电阻;抑制电机低速运转时电流中的高次谐波;磁路设计成不饱和状态,以适应低速运转时高次谐波加深的磁路饱和。同时注意电机在低频运行时,为提高输出转矩,应适当提高变频器的输出电压。低压高效变频电动机结构设计时,主要考虑非正弦电源特性对变频电机的绝缘结构、振动、噪声及冷却方式等方面的影响。为满足电机的高速运转,抵抗变频器高频电流冲击对绝缘的破坏,提高电机绕组匝间绝缘介电强度和机械性能强度,绕组采用高分子绝缘材料及真空压力浸漆制造工艺,采用特殊的绝缘结构。为避开与各次力波产生的共振现象,充分考虑电动机构件及整体的刚性,尽力提高其固有频率,提高平衡质量,振动等级要求为R级。对需要高速运转的高效变频电机,采用专用高精度进口轴承。

为提高低压高效变频电机本身效率,在电机设计时定子线圈采用新型绕制工艺,定转子冲片使用高规格优质冷轧硅钢片精密冲压,为减少转子损耗采用铸铜转子。尽量减少各种损耗,提高电机效率。

低压高效变频电机较普通电机存在以下优点:高效变频电机可在0.1 Hz~130 Hz的频率范围内长期运行,可适用于设备的各种调速场合,适应不同工况条件下的频繁变速;具备有自启动功能;采用电磁设计,减少定子和转子的阻值,提高电机效率;采用独立风机对电机进行冷却,在各种转速下,均能良好地散热。

3 低压普通标准电机和高效变频电机运行效率比较

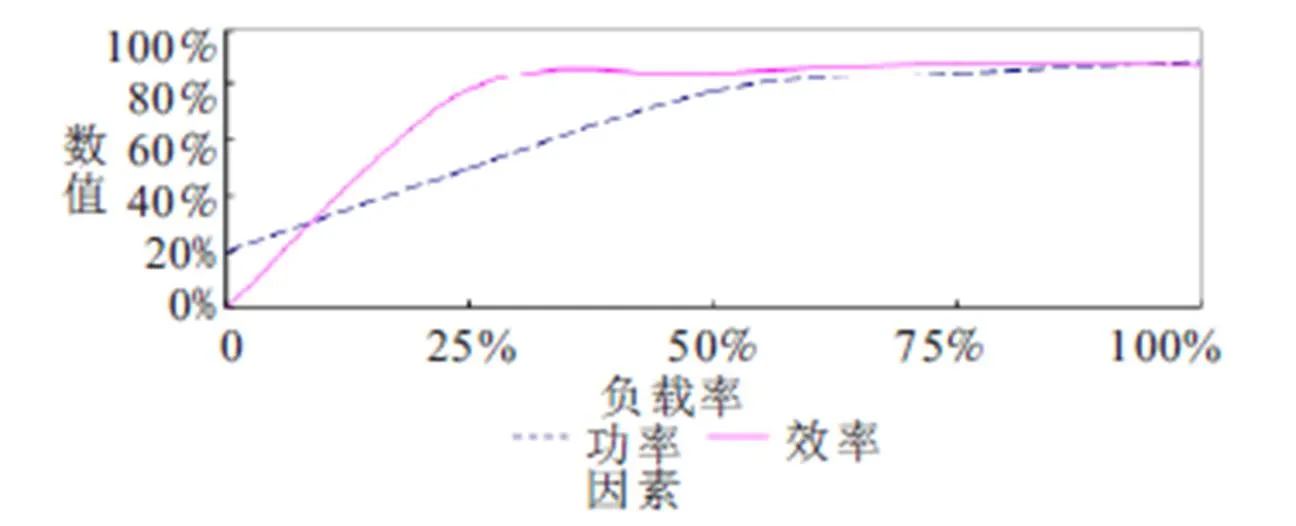

在实际应用中,普通标准电机效率可分为额定效率、运行效率、最高效率。额定效率指输出功率为额定值时的效率;运行效率指电机拖动某负载运行时的工作效率;最高效率指电机可能达到的最高运行效率。低压电机的效率高低直接取决于其负载率;当负载率低于40%时,电机效率将迅速下降。图2是15 kW,1460 r/min的低压普通电机不同负载率下的效率与功率因数对比图。当负载率为80%左右时,电机的运行效率最高,所以人们将70%~90%的负载率称为有功经济负载率。

图2 15 kW、1460 r/min低压普通电机不同负载率下的效率与功率因数对比图

低压高效变频电机通过变频器调节输入本身的电压和频率,使电机的效率和功率因数在很宽的调速范围内都很高。因此,低压高效变频电机的功率因数和效率可以比普通低压标准电机设计得更高,功率密度更大。通常,以变频器供电的低压高效变频电机比普通低压标准电机在额定负载下运行时,效率提高3%~8%,功率因数提高10%~15%。基于低压高效变频电机在变频调速控制方面较普通电机的优越性,对需要变速运行的设备一般用低压高效变频电机通过变频器来实现,节能效果显著。使用变频器的低压高效变频电机在额定负载不变速的情况下,由于变频器消耗一部分电能,约占电机功率的4%~6%,随着电机效率和功率因数的提高,可抵消这部分损耗,系统整体节电效果不明显;在轻负载变频调速的情况下,设备节电率达30%左右,较高的情况下可达40%~60%,系统整体节电的效果非常明显。

4 低压高效变频电机的节能原理

低压高效变频电机在转速不变的情况下,主要通过轻负载降低电压实现节能。在风机或水泵等恒压环境下运行,当需要较小的流量时,电机会通过降低频率而降低速度;当不考虑变频器本身消耗的电能时,电机的耗能跟转速的1.7次方成正比,如果加上5%的变频器耗电,通过变频器调速节能的效果也是很明显的,整体系统节电率一般达到30%~60%。节电率是指低压变频高效电机在降低频率运行时,额定频率下运行消耗的电能与降低频率运行消耗的电能之差占额定频率下运行时消耗电能的百分数。表1是不同转速下的流量、风压、轴功率的理论节能关系表。拖动转距负载由于转速没有多大变化,变频器通过降低电压、改善功率因数、提高效率来节能,但节能有限,与普通标准电机相比,一般整体节能5%~10%左右。

5 低压高效变频电机系统节能的措施

低压高效变频电机系统节能包括电机本体节能,被拖动设备及传动系统节能,管网系统节能,系统内不同部件或子系统合理匹配节能。系统控制方式的节能,涉及设计、制造、各种工况以及运行管理等多方面的综合性技术。选型时由于考虑到启动、过载等因素的影响,普通电机正常运转时,通常达不到满载运行,使电机的效率降低,浪费一部分电能。低压高效变频电机利用电机本身效率的提高,通过变频调速系统的推广和改进,改善风机、泵类电机控制系统调节的方式,消除“大马拉小车”现象,合理匹配电机运行系统,做到集成化、智能化、信息化相互融合,充分利用智能控制来达到设备整体节能。

6 结论

从节约能源、保护环境和各项技术的发展来看,低压高效变频电机的生产、制造、推广和应用已成为国际发展趋势。高效变频节能电机,智能变频调速系统的综合运用开辟了设备制造业的新篇章。使用高效变频电机,采用变频调速节能系统,可使高效变频电机在达到需要的负载下,减少损耗,节约电能。特别是对风机、泵类负载的运行,通过变频调速来调节流量,将阀门、挡板开到最大,减小管路的阻尼,通过智能控制使高效变频电机在经济节能状态下运行,节能效果十分明显。高效变频电机利用变频调速节能智能系统进行控制,由于具有无级调速和节能双重优势,所以是今后机械设备提高效率、节约能源、调速运行的发展方向。

[1] 陈金刚, “绿色”电动机[J]. 电气时代, 2012, (2): 18-19.

[2] 张红枝, 陈金刚. 低压变频调速电机的特点及变频调速节能控制应用[J]. 防爆电机, 2018, (1): 31-33.

[3] 张令东. 变频节能技术及应用展望[J]. 科技创新及应用, 2012, (12): 120-120.

[4] 黄威, 黄禹. 变频器的使用与节能改造[M]. 北京化学工业出版社, 2011,(3).

[5] 孟祥瑞. 变频技术在风机、泵类设备中的节能应用[M]. 数字技术与应用, 2011, (2): 64-64.

Design of Energy-Saving System for Low-Voltage and High-Efficiency Frequency Conversion Motor

Chen Jingang, Huang Liming

(Dezhou HengLi Electrical Machinery CO.,LTD, Dezhou 253002, Shandong, China)

TM301

A

1003-4862(2019)02-034-03

2018-09-19

陈金刚(1974-),男,工程师。研究方向:电机检测与故障分析。E-mail: cjg2516@163.com