刹车盘工艺研究及生产线规划∗∗

2019-03-06郭智春赵尚福

郭智春 赵尚福

(沈阳机床股份有限公司,辽宁沈阳110142)

刹车盘是汽车盘式制动器的核心零件,安装在汽车的车轮上,盘式制动器通过液压系统把压力施加到制动钳上,使制动摩擦片与随车轮转动的刹车盘发生摩擦,从而达到制动的目的。为了保证制动的舒适性,刹车盘制动要稳定、无噪音、不抖动,刹车盘需要具有较高的厚度均匀性,对刹车面的跳动度、平行度、及表面粗糙度有特别要求。刹车盘按照结构形式可以分为:单面盘、双面盘、高性能盘、轴承盘、轮毂盘等。

刹车盘毛坯件为铸件,加工需要车刹车盘的内外圆和端面,钻凸面连接螺纹孔和倒角,高性能盘还需要在刹面上钻孔,部分刹车盘需要攻丝。刹车盘的加工环境恶劣、粉尘多、切削量大,要求机床具有良好的防护及润滑功能,要求机床能长时间在大扭矩状态下保持加工精度运转,要求机床具有良好的刚度和精度保持性。

我国刹车盘企业集中在山东、河北、山西等地。产品在国内为第一汽车集团、上海汽车工业(集团)公司、东风汽车公司、广州汽车集团股份有限公司等汽车制造企业提供配套。出口产品销售到美国、欧洲、韩国、日本、加拿大等国家和地区。目前刹车盘市场处于稳中有升的良性发展阶段,随着行业的快速发展和产量的增加,对人工的需求量逐渐增加。刹车盘的加工工作环境恶劣,工人劳动强度大。为了缓解工人的劳动强度,同时提高工作效率,利用自动化生产线进行刹车盘的加工,近年来得到众多刹车盘制造企业的重视[1-5]。

1 刹车盘的加工工艺

1.1 刹车盘的结构及精度要求

图1为汽车盘式制动器及刹车盘的结构图,刹车盘凸面上有螺钉安装孔,用来与汽车车轮连接。双面盘有两个摩擦面,汽车制动时刹车盘的刹车面与摩擦片配合产生制动力矩。为了保证制动的舒适性,刹车盘需要具有较高的厚度均匀性,刹车面端面跳动度、刹车面端面的平行度、刹车面的表面粗糙度。

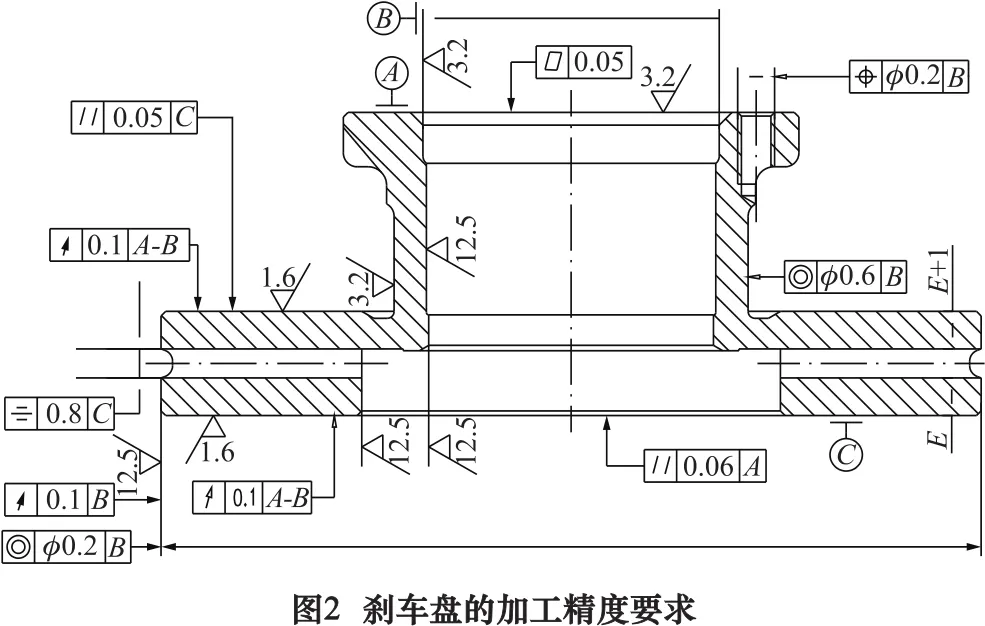

图2为某刹车盘,及形位公差与表面粗糙度要求。该刹车盘刹车面相对小端螺钉安装面A和B的端面跳动度为0.1 mm,刹车面相对小端螺钉安装面A的平行度为0.06 mm,两刹车盘面之间的平行度为0.05 mm,刹车盘风道的对称度为0.8,厚度差要求在1 mm以内,刹车盘刹车面表面粗糙度为Ra1.6 μm,主要配合表面为Ra3.2 μm,其他表面粗糙度Ra12.5 μm。

1.2 加工工艺

刹车盘毛坯件为铸件,需要完成端面车削、外圆车削、内孔车削、钻孔等工序。精加工采用夹刀双车刀同时进行两刹车盘面加工,从而保证两个刹车面的平行度要求。一般分两道车序和一道钻孔序,车序采用两台车床加工完成,其中一台车床安装夹刀双车刀,钻孔序在立式加工中心上完成[6-8]。上述工艺可以满足加工精度和表面粗糙度的要求,但据厂家要求不同,有的盘还需要在磨花机上进行磨花。表1为图2所示刹车盘的典型加工工艺。

其中,粗车切削速度v=500~700 m/min,切削深度ap=3~4 mm,进给量f=0.3~0.4 mm/r;精车切削速度v=500~700 m/min,切削深度ap=0.5 mm,进给量f=0.15~0.20 mm/r。精车后,刹车盘表面粗糙度可达Ra1.6 μm,刹车盘的制动面平行度可达 0.05 mm,尺寸公差等级达IT6。

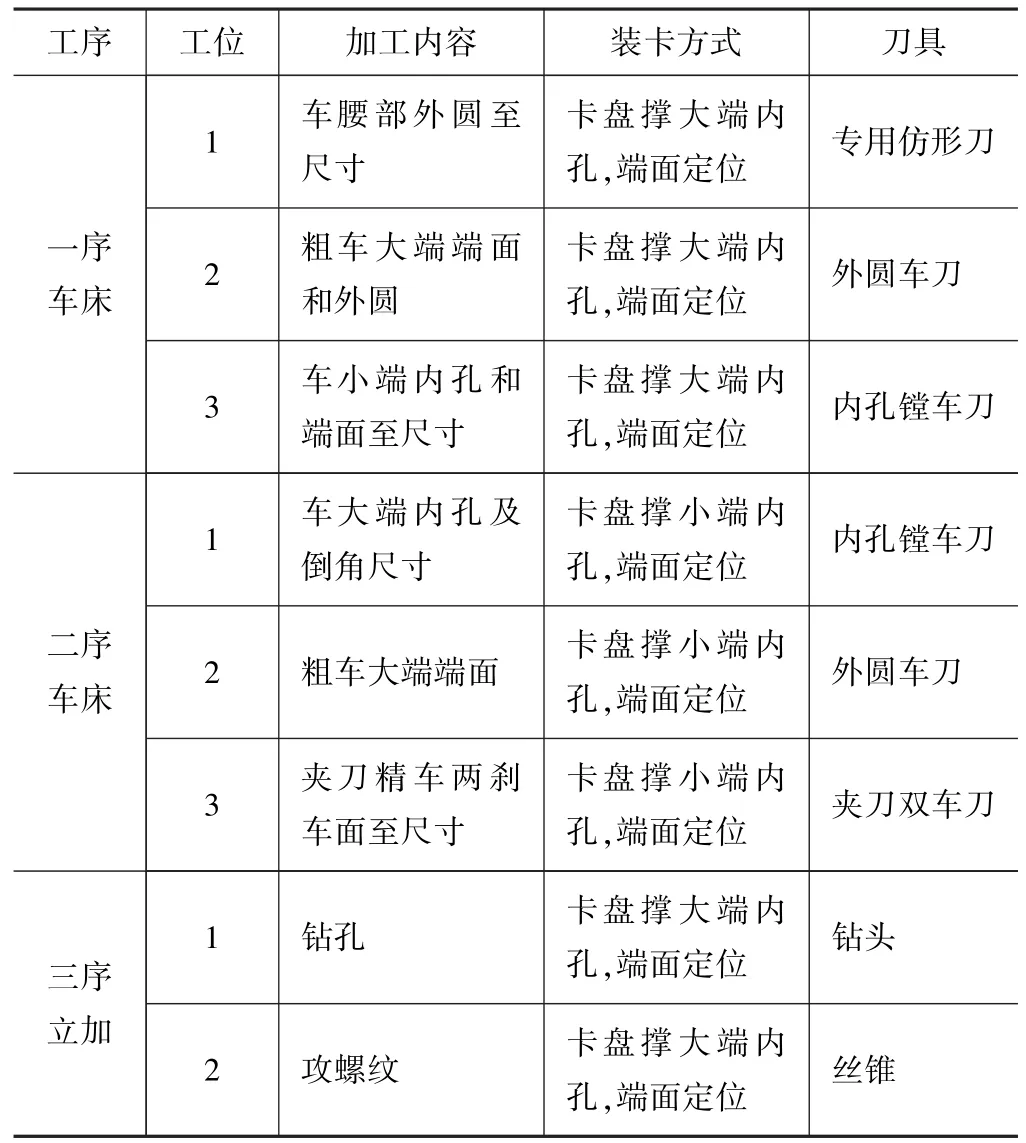

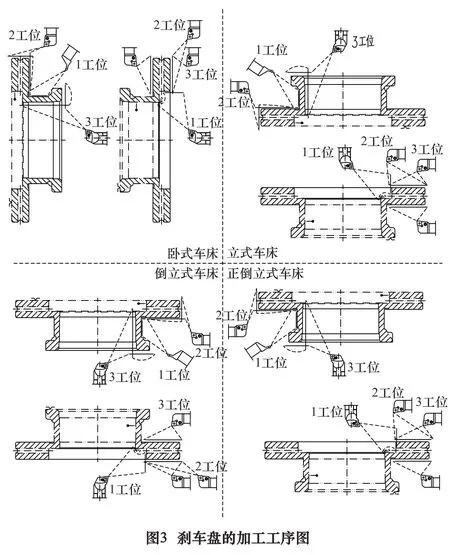

表1 刹车盘的典型加工工序

图3分别为采用卧式车床、立式车床、倒立式车床、正倒立式车床加工刹车盘的工序图。第一序车腰部外圆、粗车大端端面和外圆、车小端内孔和端面。第二序车大端内孔及倒角、粗车大端端面、夹刀精车两刹车面。第三序立式加工中心钻孔和攻丝。

1.3 卡盘夹具

图4为刹车盘加工专用夹具,卡盘上有3个均布支撑块用来定位刹车盘端面,3个均布可沿卡盘径向方向移动的卡爪上固定有弧形内径支撑爪,在卡盘液压油缸作用下弧形内撑面夹紧刹车盘内径,实现夹具的定位夹紧。

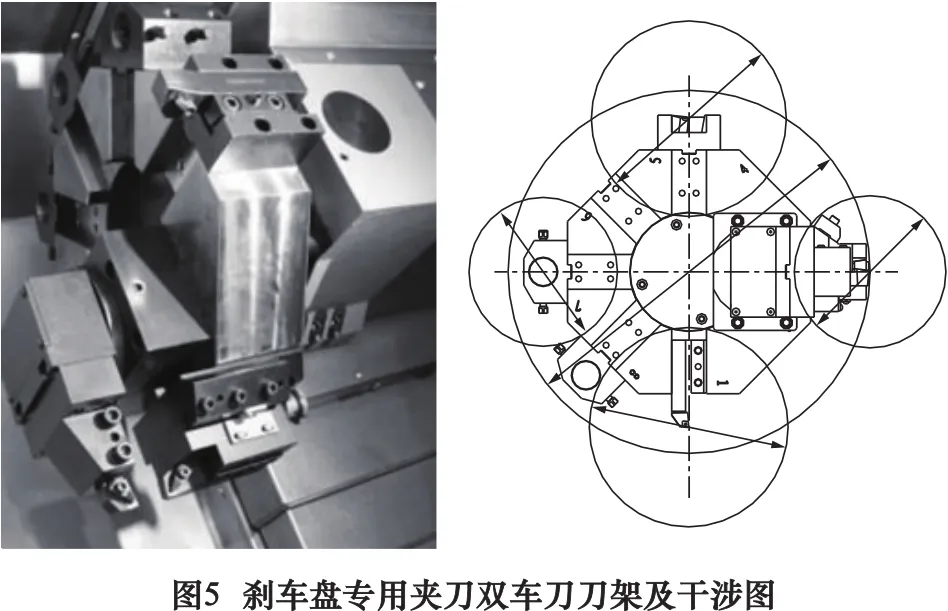

1.4 夹刀双车刀切削

如图5所示,为一种夹刀双车刀切削的刀架结构及其刀具干涉图,伺服刀架上安装有一对双刀座,刀盘周向安装面上为静刀座,刀盘前端面上安装有动刀座。动刀座可在液压力的作用下轴向移动。切削时,静刀座和动刀座上的双刀同时加工刹车盘两个刹车面,获得高的平行度。加工完成后,动刀座在液压力作用下轴向移动一段间隙,保证一定的让刀距离,防止让刀过程刮伤已加工表面。

2 刹车盘生产线设计

2.1 卧式车床加工生产线

如图6为刹车盘的卧式车床加工生产线的俯视图。利用两台卧式车床和一台立式加工中心组成刹车盘生产线,其中一台为普通卧式车床,一台配置夹刀双车刀刀架,加上一台立式加工中心,三台机床“一”字排列组成一条刹车盘生产线。机床上方配有框架机械手,框架机械手为卧式车床上下料,利用卧式车床的卡盘定位夹紧刹车盘工件。框架机械手将车削加工后的刹车盘上料至立式加工中心,完成钻孔和攻丝工艺后,再利用框架机械手下料。

卧式车床加工生产线的优点是卧式车床成本低廉,缺点为加工方向与重力方向垂直,生产线夹具设计复杂。

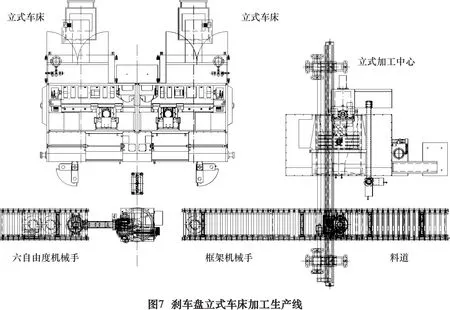

2.2 立式车床加工生产线

如图7为刹车盘的立式车床加工生产线的俯视图。利用两台立式车床和一台立式加工中心组成刹车盘生产线,其中一台为普通立式车床,一台配置夹刀双车刀刀架,加上一台立式加工中心组成一条刹车盘生产线。六自由度机械手为立式车床上料,将刹车盘放置于立式车床的卡盘上,并将车削加工完成的刹车盘下料至料道上,六自由度机械手同时为刹车盘的翻转机构。框架机械手将车削加工后的刹车盘上料至立式加工中心,完成钻孔和攻丝工艺后,利用框架机械手下料。

立式车床加工生产线的优点是加工方向与重力方向相同,夹具结构简单,缺点为机械手只能水平方向进入机床上下料、不能利用框架机械手从竖直方向上下料,排屑不便。

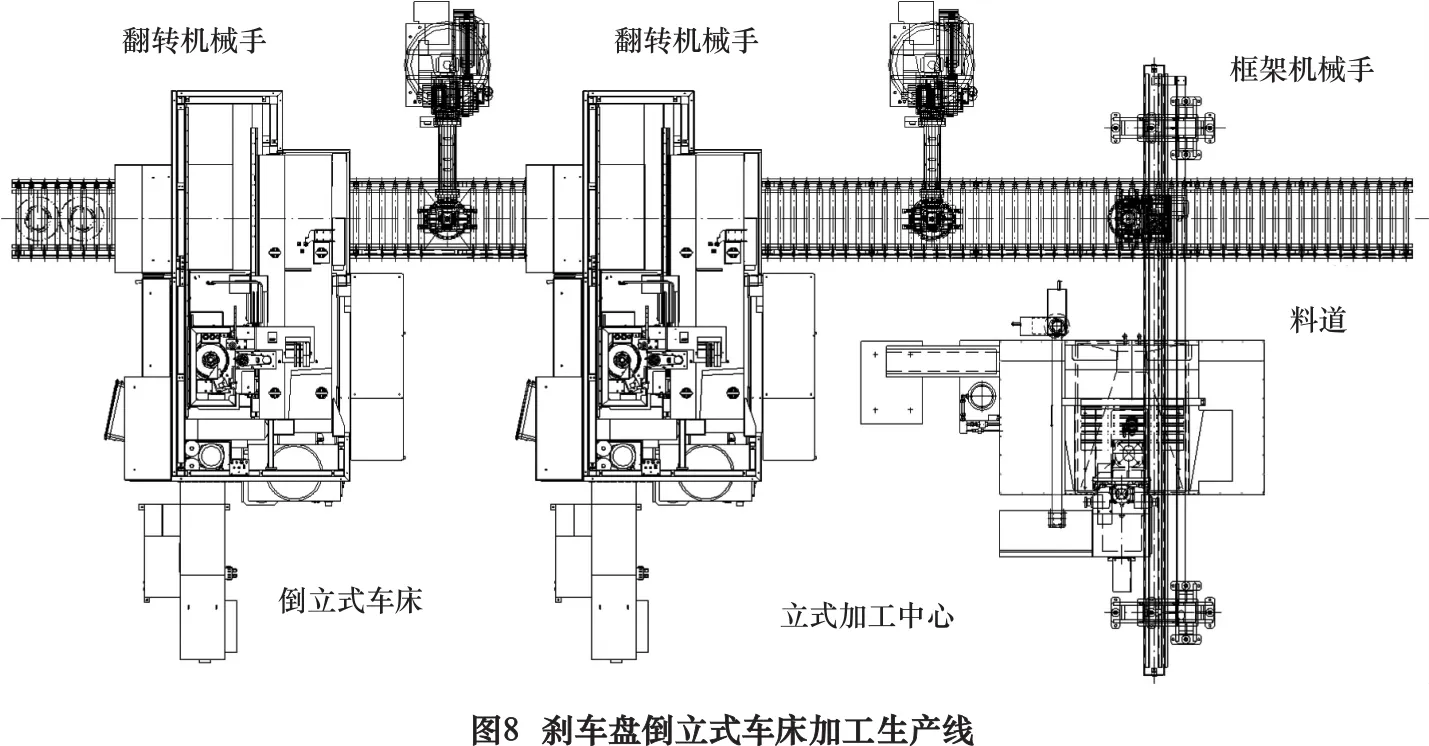

2.3 倒立式车床加工生产线

如图8为刹车盘的倒立式车床加工生产线的俯视图。利用两台倒立式车床和一台立式加工中心组成刹车盘生产线,其中一台为普通倒立式车床,一台配置双刀刀架,加上一台立式加工中心组成一条刹车盘生产线。倒立式车床主轴在上,刀架在下,利用倒立主轴可以自动上下料,该机床主轴兼有上下料机械手的功能。倒立主轴在料道上抓取毛坯件,并将加工完成的刹车盘下料至料道[9]。三台机床间有两台翻转机械手,用来对刹车盘进行翻面。框架机械手将车削加工后的刹车盘上料至立式加工中心,完成钻孔和攻丝工艺后,利用框架机械手下料。

倒立式车床一般安装有动力刀架可以实现钻孔、攻丝等动力切削。该生产线可仅由两台倒立式车床组成,但考虑到加工节拍的匹配,本文采用立式加工中心完成刹车盘端面的钻孔、攻丝加工。

倒立式车床加工生产线的优点是倒立式主轴可以充当机械手上下料,自动化程度高,无需另配上下料机械手,结构紧凑,排屑方便,缺点为倒立式车床的机床成本高。

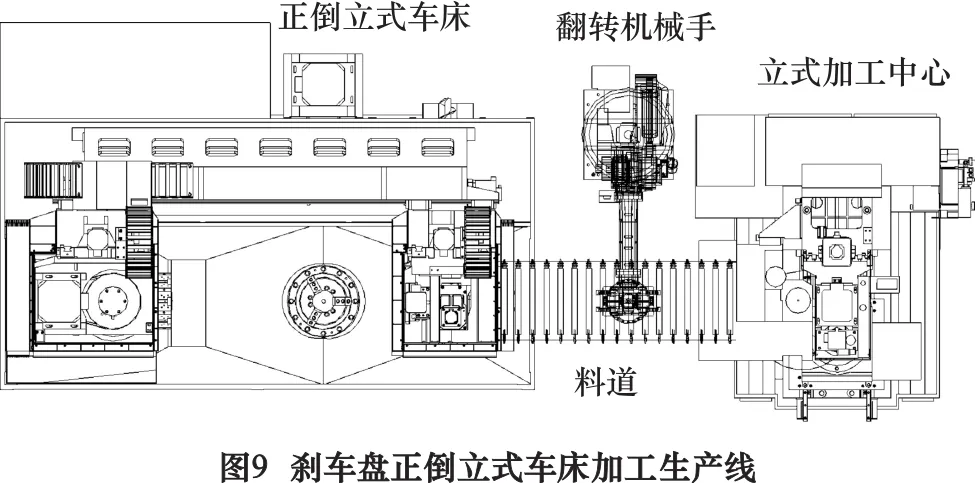

2.4 正倒立式车床加工生产线

如图9为刹车盘的正倒立式车床加工生产线的俯视图。利用一台正倒立式车床和一台立式加工中心组成刹车盘生产线。正倒立式车床有两个主轴和两个刀架,倒置主轴兼有工件上料功能,利用下刀架进行第一序加工,并将完成第一序加工的刹车盘置于下主轴上,上刀架对刹车盘进行第二序加工[10]。上刀架的滑板上安装有气动卡爪,利用气动卡爪可将车削完成的刹车盘下料至料道。正倒立式车床和立式加工中心之间有翻转机械手,对刹车盘进行一次翻面。立式加工中心配上料气动卡爪,可将刹车盘上料至立式加工中心的工作台上。

正倒立式车床加工生产线的优点是倒主轴和正主轴交替加工,减少一次刹车盘翻面过程,其中倒主轴兼有倒立式车床自动上料的优点,缺点为机床扩展性差,正主轴和倒主轴加工序很难做到完全匹配。

3 应用实例

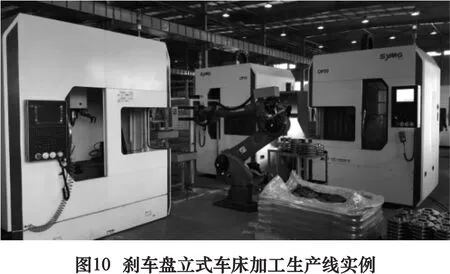

如图10为某刹车盘生产线的应用实例,该生产线由两台立式车床和一台立式加工中心组成。上下料和工件翻转采用六自由度机械手。

4 结语

刹车盘毛坯件为铸件,需要完成端面车削、外圆车削、内孔车削、钻孔等工序。一般分两道车序和一道钻孔序,车序采用两台车床加工完成,钻孔序在立式加工中心上完成。车序的加工机床可选卧式车床、立式车床、倒立式车床、正倒立式车床。

刹车盘需要具有较高的厚度均匀性,刹车面端面跳动度、刹车面端面的平行度、刹车面的表面粗糙度。精加工采用夹刀双车刀刀架切削加工,可满足两刹车面之间的平行度为0.05 mm,刹车盘刹车面表面粗糙度Ra1.6 μm的设计要求。

利用车床、立式加工中心、机械手等设备,分别规划了刹车盘的卧式车床生产线、立式车床生产线、倒立式车床生产线、正倒立式车床生产线。卧式车床和立式车床需要采用机械手辅助上下料,倒立式车床和正倒立式车床的倒置主轴可代替机械手实现上下料功能。