王庄煤矿煤层脉动水力卸压增透技术实践

2019-03-06薛志兴

薛志兴

(山西潞安矿业(集团)有限责任公司王庄煤矿,山西省长治市,046031)

目前,对于高瓦斯低透气性煤层,瓦斯抽放效果往往不理想。煤层透气性低严重影响了瓦斯抽采效果,增加了瓦斯抽采难度。当前,大多数矿井通过采取延长抽采时间、缩小钻孔间距等措施提高煤层瓦斯抽采效果,这些措施很难从根本上解决低透气性煤层带来的瓦斯抽采困难的问题,提高煤层透气性成为了煤层瓦斯抽采的关键。为了提高煤层瓦斯抽采效果,需要采取有效的卸压增透抽采措施,现阶段主要采取集压裂和驱替为一体的高压脉动水力卸压增透技术。通过这一新型技术,最大限度地使水渗入到不同裂隙、孔隙,增加煤体的湿润性,有效改变煤层的物理力学性质,扩大煤体的原有裂隙,提高煤层透气性,达到在低透气性煤体提高瓦斯抽采效果及防治煤与瓦斯突出的作用,为高瓦斯低透气性煤层瓦斯治理奠定良好的基础。

1 煤层脉动水力卸压增透技术原理

煤层脉动水力卸压增透技术是将一定频率的脉动水持续注入钻孔中,煤体原生裂隙在强烈的脉动水压力作用下,会在缝隙末端产生交变应力,使煤体的裂隙孔隙产生“压缩-膨胀-压缩”反复作用,煤体将产生疲劳损伤破坏,煤体内部裂隙弱面扩展、延伸,形成相互交织的贯通裂隙网络。正是由于这种裂隙扩展连通,致使煤层透气性大大提高,显著提高了煤层瓦斯抽采效果。煤层脉动注水可使注水孔周围煤体孔隙、裂隙扩展,渗透率增大,煤体内部游离瓦斯更易提前排出,起到卸压和排放瓦斯的作用。林柏泉等提出高压脉动水力压裂卸压增透技术,采用理论分析和现场试验的方法,得出了脉动卸压压力为24 MPa、频率为20 Hz时,卸压增透效果最好。

王庄煤矿属高瓦斯矿井,开采的3#煤层瓦斯吸附能力强,属低透气性难抽采煤层,吸附常数a为35.429,吸附常数b为0.806,百米钻孔初始涌出量为0.089 m3/min,百米钻孔流量衰减系数为0.0169 d-1,煤层透气性系数为0.169~0.734 m2/(MPa2·d)。抽采方式主要采取采前预抽、迈步钻场掘进预抽、正头预抽、相邻巷道区域预抽、裂隙带抽采、高抽巷及采空区埋管抽采相结合的抽采模式,现540胶带运输大巷采取相邻巷道区域预抽抽采方式实现区域瓦斯治理。初期施工130个钻孔并网带抽后,无法测出混合流量,抽采效果不好,说明该区域透气性系数太低,不适合直接抽采,因此需要采取增透措施提高煤层的透气性,再进行预抽。所以将本次试验地点定在此巷道,希望能够通过此试验来增加本巷道的煤层透气性,探索适合于本煤层的卸压増透技术。

2 现场工业试验

2.1 试验地点概况

本次试验选择在540胶带运输大巷进行,所采煤层属3#煤层,位于81采区。540胶带运输大巷东、西、南部都为实体煤,北部接540胶带大巷。地面标高929~934 m,工作面标高416~450 m。3#煤层赋存于二叠系山西组地层中,为陆相湖泊型沉积,煤层厚度稳定,煤层平均厚度为6.3 m,全煤含夹矸5层,总厚度为0.6 m,其中上分层所含夹矸局部有变厚现象,夹矸最大厚度可达0.4 m。540胶带运输大巷开口处可解析瓦斯含量为3.42 m3/t,残存瓦斯含量为2.36 m3/t。对煤层瓦斯含量分布规律研究分析结果表明,3#煤层瓦斯含量增长梯度为2.09 m3/(t·hm),即煤层埋藏深度每增加100 m,煤层瓦斯含量增加2.09 m3/t。结合煤层底板等高线,由此可以得出540胶带运输大巷瓦斯含量在6.0~8.0 m3/t。

目前,540胶带运输大巷共施工区域预抽钻孔511个,抽采负压21 kPa,混合流量34.61 m3/min,瓦斯浓度10.8%,纯瓦斯流量3.74 m3/min。

2.2 钻孔设计

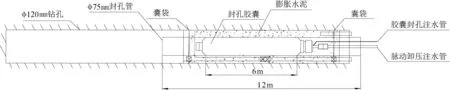

根据巷道实际情况,在540胶带运输大巷同一侧设计施工间隔20 m的两组钻孔,进行对比试验,506#~510#钻孔为试验组,496#~500#钻孔为对比组,在试验组中选取507#、509#钻孔进行脉动卸压,对比组中钻孔未进行脉动卸压,钻孔间距为3 m,具体脉动卸压孔布置如图1。

2.3 钻孔封孔

钻孔施工使用ZDY-4000S型全液压钻机,位置选在顶板、煤帮完整性较好,无表面破碎带,周围无裂隙构造发育的地方,采用ø120 mm的钻头,垂直巷帮施工,钻孔脉动卸压孔与抽采钻孔参数见表1。

图1 脉动卸压孔布置示意图

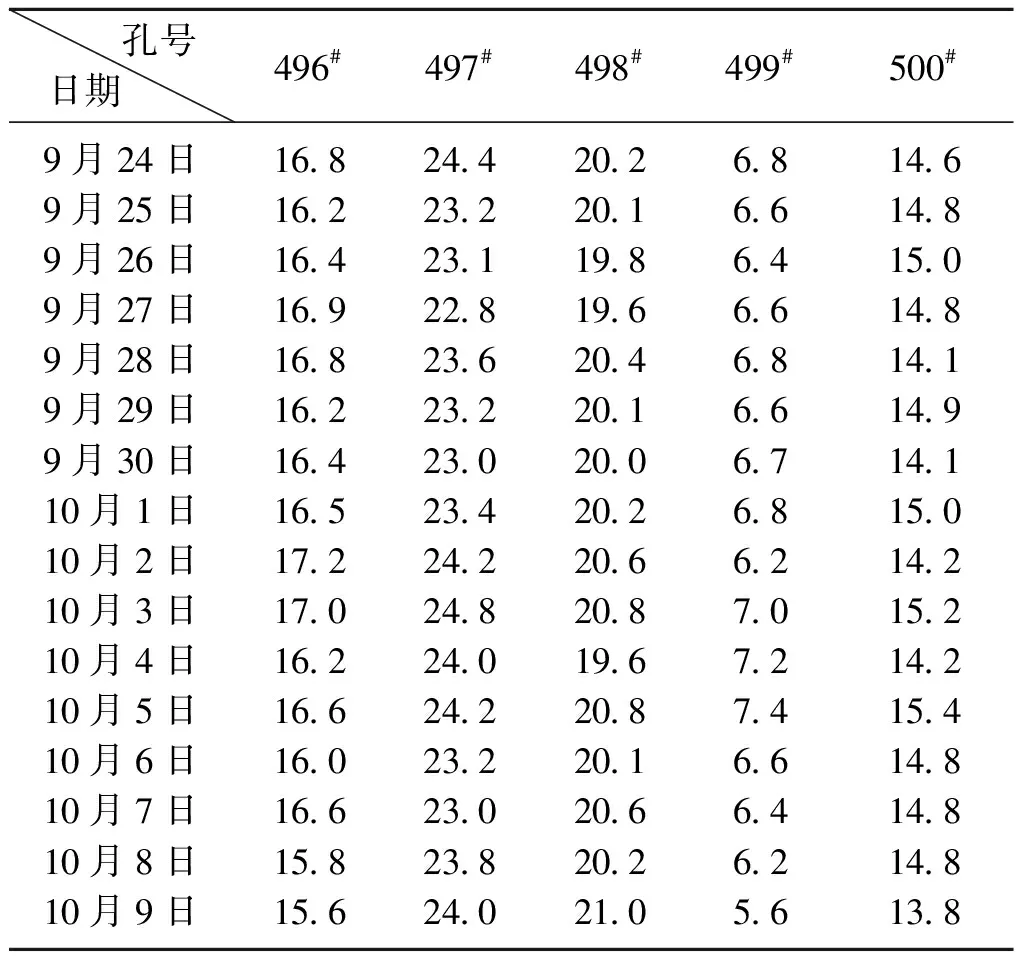

试验使用胶囊加套管的封孔方法。该试验封孔方式采用“套管-胶囊”封孔器组合式的方式,如图2所示。该方式是先将一个内径60 mm的PVC套管加载到钻孔的内部,然后再将一个内径48 mm的胶囊封孔器通过一定的方式镶嵌在PVC套管中指定的位置,最后通过对该胶囊进行手动式加压,使该胶囊不断膨大最后与PVC套管紧密地贴在一起,从而达到封孔的目的。

2.4 水力卸压系统

井下水力卸压系统主要由脉动注水泵、水箱、压力表、高压管、封孔器、溢流阀等组成,如图3所示。水源取自井下消防洒水系统,从540胶带运输大巷静压水管三通阀门处接高压水管至移动储水箱内,然后通过脉动注水泵、溢流阀,加压向钻孔注水。

图2 脉动卸压封孔示意图

图3 脉动卸压设备连接示意图

2.5 现场卸压

根据前面所述,本次现场实施脉动卸压孔为507#钻孔、509#钻孔,9月25日8点班对其进行了脉动水力卸压,在卸压过程中,记录了相关数据和现场情况,卸压过程如下:

(1)胶囊封孔器加压。对高压胶囊进行手动式加压,使其不断膨大,当连接压力表升至10 MPa时,待该压力稳定后再停止手动式加压,完成胶囊注水作业。

(2)脉动水力卸压。开启脉动注水泵,脉动频率设定为20 Hz,起始压力初步设定在1~3 MPa范围内,之后再逐渐增大注水压力,并且保持压力增大的频率为0.2~0.3 MPa/min的范围内。通过调压阀控制水压达到24 MPa,当达到一定压力值时,压力不随时间增加而增加,会稳定一定时间,这是裂隙稳定扩展阶段,这个过程持续时间与卸压距离、泵流量有关。

(3)结束压裂。通过观察,当发现有水从邻近抽采钻孔中流出时,或者发现钻孔内的水压力长时间内保持稳定,不再发生大幅度的变化时,结束整个卸压试验。

(4)并网抽采。压裂试验结束后,通过调压阀缓慢降低注水压力,直至压力为0,关闭注水泵。然后将封孔器囊袋压力缓慢降低,直至为0,将PVC套管中的胶囊的压力降下来并且从套管中取出,让水从钻孔中自然地排出,最后将PVC和瓦斯抽采管连接起来,对卸压孔进行瓦斯抽采,与此同时,将其余8个钻孔进行并网抽采,连续考察钻孔瓦斯浓度15 d,进行对比分析。

3 效果分析

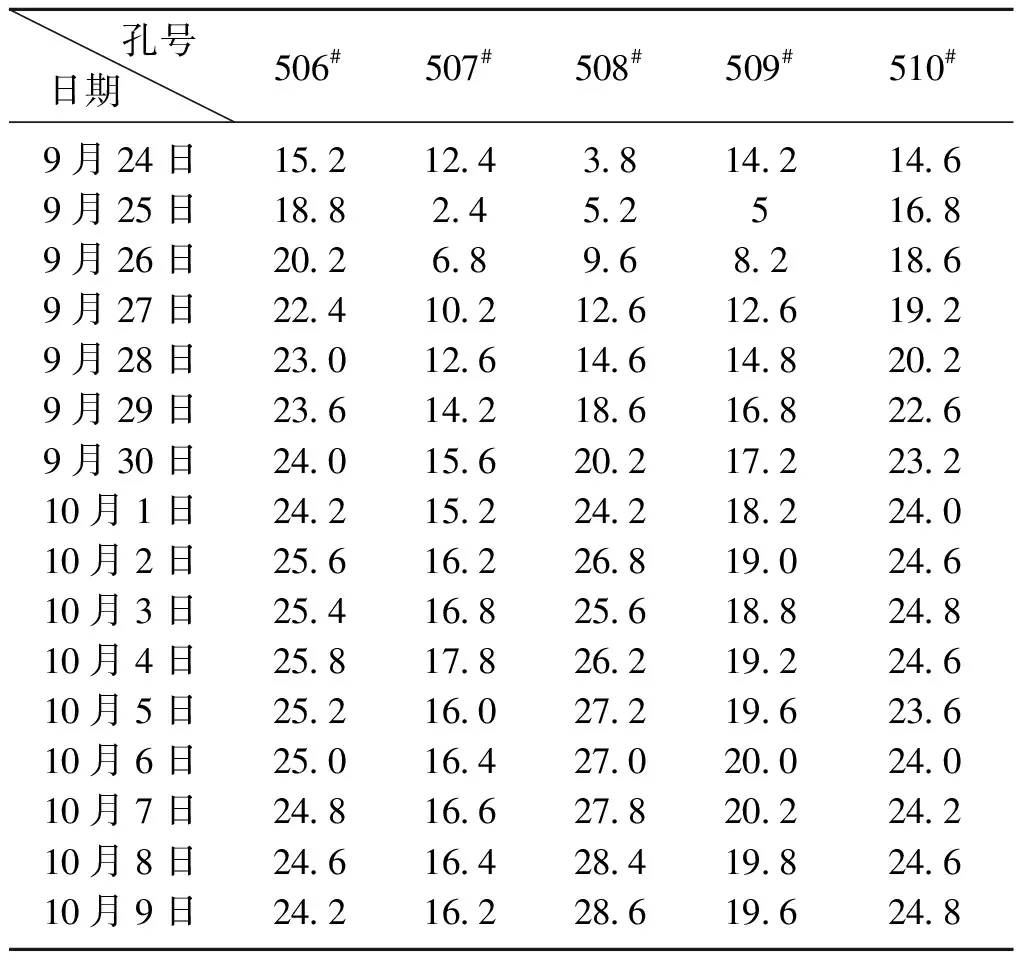

为保证试验数据的准确性,在实施脉卸压动试验之前先对两组试验钻孔在负压为21 kPa的情况下进行预抽,待系统稳定后,在试验前一天9月24日对两组试验钻孔的瓦斯抽采浓度进行观测记录。现场卸压试验后,在保持卸压孔抽采负压不变的情况下,自9月25日卸压试验后对两组试验钻孔的瓦斯抽采浓度进行为期15 d的连续观测记录,见表2、表3。

在负压一定、钻孔无漏气等条件下,由表2、表3可以看出,对507#、509#钻孔实施卸压试验后,506#~510#孔抽采瓦斯浓度变化较大,而未做卸压试验的496#~500#钻孔抽采瓦斯浓度几乎无任何变化。从现场试验的抽采效果来看,507#、509#孔瓦斯抽采浓度分别由12.4%和14.2%下降到2.4%和5.0%,下降量最大,15 d后瓦斯浓度有所提升并驱于稳定,说明在卸压后该孔瓦斯驱赶效果明显,由于有水的原因,导致抽采效果暂时有所下降。通过实施水力卸压,卸压周围钻孔瓦斯抽采浓度都有所提高,相比未实施卸压的钻孔,抽采效果明显提高。

表2 496#~500#钻孔试验前后瓦斯抽采浓度值 %

表3 506#~510#钻孔试验前后孔瓦斯抽采浓度值 %

4 结论

通过试验表明,在实施钻孔卸压后,周围孔瓦斯抽采浓度变化范围较大,验证了此次注水对钻孔附近煤层瓦斯驱赶作用明显。并且从目前抽采浓度值考虑,基本上所有周围钻孔的抽采浓度都有明显的提高,进一步验证卸压钻孔注水对周围钻孔抽采效率的提高作用明显。

由此可见,脉动水力卸压提高瓦斯抽采率效果明显,卸压孔周围孔附近瓦斯抽采效率明显提高,形成了适合该矿工作面煤层脉动水力卸压提高抽采效果的技术工艺和方法,有效加强了现场工作面瓦斯治理效果。该试验研究成功后,可以提高瓦斯抽采率,预防煤与瓦斯突出危害,提高生产安全性能,为矿井的高产高效建设奠定坚实的基础。同时可改善巷道围岩应力状态,利于巷道稳定,对巷道的畅通、安全也具有非常重要的意义。